Структурные построения производственных процессов и их характеристики

Производственная система промышленной организации состоит из взаимодействующих комплексов производственных объектов, коллективов людей, производственных, научно-технических и информационных процессов, связанных системно и интегративно между собой, имеющих целью выпуск конечной продукции и обеспечение эффективного протекания производственного процесса.

Под традиционным производственным процессом понимается определенным образом упорядоченный в пространстве и во времени комплекс трудовых и естественных процессов, направленных на изготовление продукции необходимого назначения, в определенном количестве и качестве, в заданные сроки. Производственный процесс по своей структуре неоднороден, он состоит из множества взаимосвязанных подпроцессов, в ходе которых создаются отдельные детали, узлы, а их соединение (сборка) позволяет получить необходимое изделие.

Обычно все производственные процессы подразделяются по функциональному признаку на основные, вспомогательные и обслуживающие.

К основным процессам относят обработку, штамповку, резку, сборку, окраску, сушку, монтаж (т.е. все операции, в результате которых изменяются форма и размеры предметов труда, их внутренние свойства, состояние поверхности), а также контроль качества продукции, хода производственного процесса, транспортные и складские операции и т.п.

Вспомогательные процессы предназначены обеспечивать нормальное протекание основных. Эти процессы непосредственно не связаны с предметом труда, к ним относят: изготовление инструмента технологической оснастки, ремонт, подготовительные операции к основному производству и т.п.

Обслуживающие процессы – это обеспечение функционирования (обслуживания) оборудования, помещений любого назначения (энергетика, тепло, освещение и т.д.) вплоть до программного обеспечения информационных систем управления.

Производственный процесс состоит также из простых и сложных подпроцессов в зависимости от характера операций над предметом труда. Простой производственный процесс представляет собой последовательную взаимосвязь производственных операций, в результате которых получается готовое или частично готовое изделие. Под сложным понимается процесс изготовления готового продукта посредством соединения нескольких частичных изделий.

В зависимости от объема работ, необходимых для достижения конечного результата процесса, выделяют полные и частичные производственные процессы. Полный процесс включает весь комплекс работ, необходимых для получения конечного результата процесса. Частичный процесс представляет собой незаконченную часть полного процесса. В целях специализации из отдельных частичных процессов образуют рабочие комплексы, структура которых определяется составом их элементов, функций и организационных целей.

Элементный состав рабочих комплексов включает в себя интегрированное и целенаправленное взаимодействие предметов груда, средств труда и рабочей силы, т.е. целенаправленное движение предметов труда по этапам производственного процесса, на каждом из которых предметы труда подвергаются воздействию со стороны средств труда и рабочей силы.

Функциональный состав характеризуется функциональной специализацией рабочих комплексов на основные, вспомогательные и обслуживающие.

Организационный состав предусматривает деление рабочих комплексов по иерархическому уровню организационных элементов: компания, завод, цех, участок, рабочее место.

Процесс движения предметов труда образует вещественный поток, в состав которого входят: комплектующие (сырье), приобретаемые предприятием для переработки и изготовления деталей; детали, проходящие последовательную обработку на разных стадиях производственного процесса; сборочные единицы (узлы), состоящие из нескольких деталей; комплекты, состоящие из узлов и деталей; изделия – законченный сборочный комплект или готовая продукция.

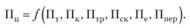

Производственным циклом Пц называют период пребывания предметов труда в производственном процессе с начала изготовления до выпуска готового продукта в пределах одной организации, поэтому он включает циклы выполнения технологических Пт, контрольных Пк, транспортных Птр и складских Пск операций (время выполнения операций), естественные процессы Пс и периоды перерывов Ппер.

Технологический цикл Пт образует время выполнения совокупности технологических операций в производственном цикле. Операционный цикл Поп включает в себя время выполнения либо одной операции над деталью, либо группы отдельных операций. Это время выполнения основных технологических операций и подготовительно-заключительных работ.

Длительность производственного цикла Пц зависит от методов планирования, организации и управления производственными процессами во времени и в пространстве. Он характеризуется также структурой, в которую включены суммарное время выполнения операций, длительности переходных процессов и суммарное время перерывов.

Под временем выполнения операции понимается время, в течение которого осуществляется прямое или косвенное воздействие работников и оборудования на предмет труда. В него включается время на переналадку оборудования, технологические операции (заготовительные, обрабатывающие, сборочные, транспортные, складские и контрольно-обслуживающие операции).

К переходным относятся процессы сутки после окраски, затвердения, упаковки, доводки и т.п.

Время перерывов включает в себя:

– перерывы партионности, возникающие при обработке деталей партиями из-за их хранения в ожидании обработки всей партии перед ее транспортировкой на следующую операцию;

– перерывы ожидания – следствие неравенства продолжительности операций на смежных рабочих местах; они появляются в результате несогласованности времени окончания одной и начала другой операции, выполняемой на одном рабочем месте, по причине чего детали или партии деталей хранятся в ожидании освобождения рабочего места;

– перерывы комплектования при сборке появляются вследствие того, что детали, образующие одно изделие или комплект, имеют различную продолжительность обработки и поступают на сборку в разное время.

Безотносительно к отраслевой принадлежности любая организация стремится повысить эффективность производственного процесса за счет сокращения длительности производственного цикла путем уменьшения:

– длительности основных и вспомогательных технологических операций;

– длительности переходных процессов;

– перерывов.

Основой эффективного управления потоками в производстве и решения всех задач производственной логистики является соблюдение принципов организации производственного процесса и требований логистического подхода.

Управление в производственной логистике основывается на пяти базовых принципах: системность, комплексность, интеграция, модульность и декларативность. Эти и дополнительные общие принципы логистики управления были раскрыты в гл. 1.

Но в производственной логистике используется еще ряд принципов организации производственного процесса. К ним относятся:

• специализация, которая предусматривает ограничение разнообразия производственных процессов путем стандартизации, унификации и типизации технологических операций и конструкций изделий и т.д. Она бывает двух видов: ограничение разнообразия технологических функций, выполняемых рабочими комплексами, – при технологической специализации, а также ограничение разнообразия обрабатываемых рабочими комплексами предметов труда – при предметной или подетальной специализации. Уровень специализации измеряется коэффициентом закрепления операций (Кзо), который определяет количество деталеопераций, осуществляемых на рабочем месте за определенный промежуток времени;

• принцип параллельности реализуется совмещением различных производственных процессов во времени, что может способствовать сокращению продолжительности производственного цикла;

• принцип непрерывности направлен на сокращение до возможного минимума различных перерывов в производственном процессе и пространственных разрывов между рабочими комплексами. Это реализуется либо обеспечением непрерывного движения предметов труда, либо постоянной загрузкой рабочих мест. Достижение абсолютной непрерывности сразу по двум направлениям – крайне сложное мероприятие, поэтому компромисс определятся в пользу менее затратного способа достижения непрерывности. Так, если простой одного рабочего места в непоточном производстве обходится дороже хранения единицы предмета труда, то необходимо обеспечить непрерывную загрузку рабочих мест и предусмотреть для этого необходимый уровень заделов обрабатываемых деталей между этапами производства;

• при использовании принципа пропорциональности предлагается относительная сбалансированность пропускной способности всех последовательных производственных подразделений, выполняющих основные, вспомогательные и обслуживающие процессы. Нарушение данного принципа приводит к возникновению "узких мест" в производственном процессе или к неполной загрузке рабочих мест, участков и цехов;

• принцип прямоточности достигается организацией кратчайшего и однонаправленного сквозного движения предметов труда в пространстве и во времени за счет расположения рабочих мест и участков по ходу следования операций технологического процесса;

• реализация принципа ритмичности означает равномерный выпуск определенного количества продукции через заданные интервалы времени. Это позволяет наиболее полно использовать производственную мощность рабочего места, участка, цеха и всего предприятия. Наилучшая ритмичность достигается в массовом поточном производстве, что упрощает процесс его планирования и управления, дает возможность рационально организовать выполнение каждой операции;

• принцип интегративности предполагает системную интеграцию всех процессов в организации за счет взаимосвязанного управления функциональными циклами снабжения, производства и сбыта. Интегративность достигается на основе проникновения горизонтальных структур друг в друга с появлением новых свойств. Это происходит при внедрении современных информационных систем управления класса ERP-GPS;

• гибкость и адаптивность – два принципа, обеспечивающих возможность мобильной перестройки всей производственной системы или ее части на выпуск другой продукции, позволяют оперативно реагировать на изменения условий внешней и внутренней среды, оптимально и эффективно подстраиваться под современные потребности рынка.

Следование приведенным принципам позволяет организациям добиваться высоких экономических результатов в производственной деятельности.