Лекция 6. Стали

В сталях промышленного производства, кроме основных компонентов (железо, углерод и легирующие элементы в легированных сталях), содержатся различные примеси – постоянные и случайные. Они попадают в сталь из вторичного сырья, руд, окружающей среды и др.

Постоянные примеси подразделяются:

– на вредные примеси, наличие которых обусловлено невозможностью их полного удаления из металла в процессе его выплавки; к ним относятся сера, фосфор и газы (кислород, азот и водород);

– полезные примеси, их присутствие связано с технологическими особенностями производства сталей; к ним относятся марганец и кремний.

Случайные примеси – хром, никель, медь, олово, мышьяк и др. Их количество невелико, они мало влияют на процессы превращений и свойства и в дальнейшем не рассматриваются.

Влияние углерода и постоянных примесей на свойства стали

Влияние углерода

Стали, как это видно из диаграммы состояния системы "Fe – Fe3C" (см. рис. 4.4), после медленного охлаждения имеют различную структуру. Однако во всех случаях она состоит из двух фаз – феррита и цементита (Ф + Ц). Количество цементита возрастает в структуре стали примерно пропорционально содержанию углерода. Так, при содержании углерода 0,37% количество цементита составляет 5%, при 0,7% – 10%, а при содержании углерода порядка 2% достигает 30%. Цементит в структуре присутствует как самостоятельная фаза или в составе перлита. Твердость

Рис. 6.1. Влияние углерода на механические свойства стали

цементита (800...850 HV) на порядок больше, чем феррита (80 HV). Поэтому с увеличением в стали содержания углерода возрастают ее твердость, пределы прочности и текучести, а характеристики пластичности – относительное удлинение и относительное сужение, а также и ударная вязкость – снижаются (рис. 6.1).

При повышении содержания углерода свыше 1,0...1,1% предел прочности стали снижается. Это происходит, если в структуре по границам зерен перлита образуется цементитная сетка. При жестких испытаниях на растяжение (см. 2.1.1 и рис. 2.6) сетка хрупкого цементита становится концентратором напряжений, что приводит к разрушению при меньших напряжениях.

C увеличением содержания углерода в стали изменяются и физические свойства: снижается плотность, повышаются удельное электросопротивление и коэрцитивная сила, понижаются теплопроводность и магнитная проницаемость.

Влияние примесей

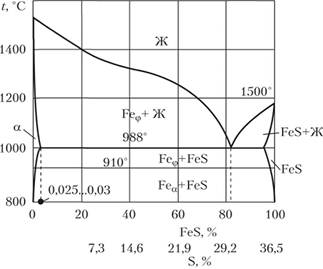

Влияние серы. Она полностью растворяется в жидком металле, а растворимость в железе в твердом состоянии – низкая. Максимальная растворимость достигается при 988 °С в аустените и составляет 0,025...0,03% (рис. 6.2). В твердом состоянии сера присутствует в структуре в виде химического соединения – сульфида железа FeS.

При температуре 988 °С в сплаве образуется хрупкая сульфидная эвтектика, представляющая собой смесь аустенита (или феррита после охлаждения) и сульфида: А(Ф) + FeS. Эвтектика при кристаллизации располагается по границам зерен. Чем больше в стали серы, тем больше эвтектики в се структуре.

Температура начала горячей пластической деформации сталей (ковка, прокат) – 1150 °С, при этой температуре сульфидная эвтектика плавится. В металле возникают участки жидкости, но которым при деформировании слиток разрушается ("ломается") или возникают надрывы и трещины. Нагрев вызывает свечение стали разного цвета в зависимости от температуры (цвета каления). При нагреве слитка до температур горячего пластического деформирования 900...1150 °С стали приобретают светло-красный цвет. Поэтому разрушение при этих температурах в результате деформации называют красноломкостью. Красноломкость не проявляется при содержании в стали серы менее 0,025%. В таких количествах она растворяется в железе в твердом

Рис. 6.2. Диаграмма состояния "железо – сера"

состоянии, и эвтектика не образуется. Красноломкость устраняется также введением в сталь марганца. Марганец, обладающий бо́льшим сродством к сере, чем железо, восстанавливает железо из его сульфида, образуя собственный тугоплавкий сульфид по следующей реакции:

FeS + Μn → Fe + MnS

Температура плавления сульфида марганца 1620 °С, поэтому он не растворяется в железе не только в твердом, но и в жидком состоянии (температура плавления железа – 1539 °С, а сталей ниже, см. рис. 4.4). По этой причине в стали не образуется эвтектики, содержащей сульфид марганца. Он располагается в виде отдельных включений, которые в деформированной стали вытягиваются в направлении пластической деформации (например, прокатки). Сульфиды (FeS, MnS) значительно снижают ударную вязкость и пластичность в поперечном направлении, вызывая анизотропию свойств, а также уменьшают предел выносливости.

ОГЛАВЛЕНИЕ серы в стали строго ограничивается; оно не должно превышать в разных сталях 0,025...0,06%.

Влияние фосфора. В отличие от серы фосфор растворяется в феррите в больших количествах (до 1,2%). При этом фосфор сильно искажает кристаллическую решетку, увеличивая предел прочности и предел текучести, но существенно снижает пластичность и ударную вязкость, особенно сильно при низких температурах.

Фосфор, таким образом, вызывает хладноломкость; он сдвигает порог хладноломкости в сторону более высоких температур (см. 2.4.2). Увеличение содержания фосфора на 0,01% повышает порог хладноломкости на 7...20 °С.

Фосфор, как и сера, склонен к повышенной ликвации. В результате центральные зоны слитка обогащаются фосфором и имеют резко сниженную вязкость. ОГЛАВЛЕНИЕ фосфора в стали также строго регламентируется и не должно превышать в разных сталях 0,025...0,07%.

Влияние газов (кислород, азот, водород). Кислород, азот и водород присутствуют в сталях в незначительных количествах, но заметно ухудшают их свойства.

Кислород и азот образуют хрупкие неметаллические включения (оксиды FeO, SiО2, А12O3 и нитриды Fe4N и др.), а также могут существовать в газообразном состоянии, находясь в несплошностях металла (в раковинах, трещинах слитков). Мелкие частицы оксидов и нитридов располагаются по границам зерен и являются концентраторами напряжений, вызывая повышение порога хладноломкости и снижение ударной вязкости.

Водород не образует соединений с железом. Растворяясь в стали при выплавке, он вызывает появление флокенов (это тонкие трещины овальной или округлой формы) в катаных заготовках и крупных поковках. Наличие флокенов значительно увеличивает хрупкость стали.

Влияние марганца и кремния. Эти элементы являются полезными примесями, поскольку в качестве технологических добавок специально вводятся в расплавленную стать для раскисления. Как раскислители они необходимы для восстановления железа из его оксидов и удаления кислорода. Это происходит по следующим реакциям:

FcO + Μn → Fe + MnO

2FeO +Si → 2Fe + SiO2

Образующиеся в результате раскисления оксиды марганца и кремния всплывают в шлак, который удаляется перед разливкой металла. Кроме того:

– марганец устраняет вредное влияние серы, предупреждая появление красноломкости, как это рассмотрено выше;

– кремний, дегазируя металл, повышает плотность слитка.

После раскисления в стали сохраняется 0,5...0,8% марганца и 0,35...0,4% кремния. Последний полностью растворяется в феррите и заметно повышает предел текучести, снижая пластичность стали. В связи с этим в сталях, предназначенных для холодной штамповки и холодной высадки, ОГЛАВЛЕНИЕ кремния уменьшают (см. 11.3.2). Раскислители вводятся в жидкую сталь в виде ферросплавов. В качестве раскислители используется также алюминий. В зависимости от условий раскисления стали подразделяют на кипящие (кп), полуспокойные (пс) и спокойные (с).

Кипящую сталь раскисляют только ферромарганцем; кремний в состав раскислителя не входит. В жидком металле в этом случае сохраняется повышенное количество оксида железа – FeO. В результате реакции оксида железа и углерода образуется газ СО, пузырьки которого, выходя на поверхность, создают впечатление кипения.

Спокойные стали раскисляют ферромарганцем, ферросилицием и алюминием. В этом случае достигается полное раскисление; в результате реакций обмена кислород оксида железа связывается кремнием и алюминием и газ СО не образуется.

Полуспокойные стали (раскисляются ферромарганцем и небольшим количеством ферросилиция) по свойствам занимают промежуточное положение.