ОГЛАВЛЕНИЕ анализа качества продукции и применяемые инструменты контроля качества

Оценка качества продукции предполагает выполнение соответствия показателей качества продукции требованиям потребителя и выбор в случае необходимости направление улучшения его качества[1].

Качество определяется мерой соответствия товаров, работ, услуг условиям и требованиям запросов потребителей, стандартов, договоров, контрактов.

Показатели качества могут характеризоваться непрерывными или дискретными величинами. Они могут быть абсолютными или относительными. Значение величин зависит от условий и методов их определения. Показатели качества продукции устанавливаются объективными методами, а также экспертным путем.

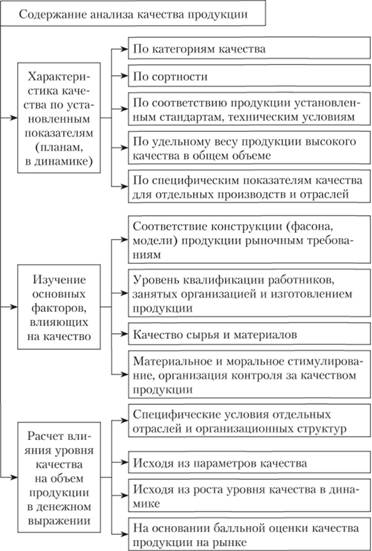

Анализ качества продукции включает характеристику качества по установленным показателям или планам, изучение основных факторов, влияющих на качество, расчет влияния качества на объем продукции в денежном выражении. Как может быть проведен анализ ПКП, показано на рис. 4.9.

Контроль качества – это деятельность, включающая проведение измерений, экспертизы, испытаний или оценки параметров объекта и сравнение полученных величин с установленными требованиями к этим параметрам (показателями качества)[2].

Рис. 4.9. ОГЛАВЛЕНИЕ анализа качества продукции

Современные инструменты контроля качества – это методы, которые используются для решения задачи количественной оценки параметров качества. Такая оценка необходима для объективного выбора и принятия управленческих решений при стандартизации и сертификации продукции, планировании повышения ее качества и т.д.

Роль контроля в процессе управления качеством. Современные подходы к управлению качеством предполагают внедрение системы контроля показателей качества продукта на всех этапах его жизненного цикла, начиная от проектирования и заканчивая послепродажным обслуживанием. Основная задача контроля качества – не допустить появления брака. Поэтому в ходе контроля проводится постоянный анализ заданных отклонений параметров продукции от установленных требований. В том случае, если параметры продукции не соответствуют заданным показателям качества, система контроля качества поможет оперативно выявить наиболее вероятные причины несоответствия и устранить их.

Нужно ли контролировать всю продукцию, которую выпускает предприятие? Ответ зависит от специфики производства. Если оно носит единичный или мелкосерийный характер, продукцию следует подвергнуть сплошному, т.е. стопроцентному контролю. Сплошной контроль, как правило, является довольно трудоемким и дорогостоящим, поэтому в крупносерийном и массовом производстве обычно применяют так называемый выборочный контроль, подвергая проверке лишь часть партии продукции (выборку). Если качество продукции в выборке отвечает установленным требованиям, то вся партия считается качественной, если нет – вся партия бракуется. Однако при таком методе контроля сохраняется вероятность ошибочного бракования (риск поставщика) или, наоборот, признания партии изделий годной (риск заказчика). Поэтому при выборочном контроле, заключая контракт на поставку своей продукции, участники сделки должны оговорить обе возможные ошибки, выразив их в процентах.

Существуют различные инструменты контроля качества продукции, среди которых особое место занимают статистические методы[3].

Многие из современных методов математической статистики довольно сложны для восприятия, а тем более для широкого применения всеми участниками процесса управления качеством. Поэтому японские ученые отобрали из всего множества семь методов, которые наиболее применимы в процессах контроля качества. Заслуга японцев состоит в том, что они обеспечили простоту, наглядность, визуализацию этих методов, превратив их в инструменты контроля качества, которые можно понять и эффективно использовать без специальной математической подготовки. В то же время при всей своей простоте эти методы позволяют сохранить связь со статистикой и дают возможность профессионалам при необходимости совершенствовать их.

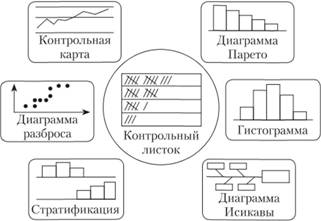

Итак, к семи основным инструментам контроля качества относятся следующие статистические методы (рис. 4.10)[4]:

• контрольный листок;

• гистограмма;

• диаграмма разброса;

• диаграмма Парето;

• стратификация (расслоение);

• диаграмма Исикавы (причинно-следственная диаграмма);

• контрольная карта.

Рис. 4.10. Статистические инструменты контроля качества

Перечисленные инструменты контроля качества можно рассматривать и как отдельные методы, и как систему методов, обеспечивающую комплексный контроль показателей качества. Они – наиболее важная составляющая комплексной системы контроля всеобщего управления качеством.

Особенности применения инструментов контроля качества на практике. Внедрение семи инструментов контроля качества должно начинаться с обучения этим методам всех участников процесса. Например, успешному внедрению инструментов контроля качества в Японии способствовало обучение руководства и сотрудников компаний методикам контроля качества. Большую роль в обучении статистическим методам в Японии сыграли "кружки качества" (см. главу 1), в которых прошли обучение рабочие и инженеры большинства японских компаний.

Говоря о семи простых статистических методах контроля качества, следует подчеркнуть, что основное их назначение – контроль протекающего процесса и предоставление участнику процесса фактов для корректировки и улучшения процесса. Знание и применение на практике семи инструментов контроля качества лежат в основе одного из важнейших требований TQM – постоянного самоконтроля.

Статистические методы контроля качества в настоящее время применяются не только в производстве, но и в планировании, проектировании, маркетинге, материально-техническом снабжении и т.д. Последовательность применения семи методов может быть различной в зависимости от цели, которая поставлена перед системой. Точно так же применяемая система контроля качества не обязательно должна включать все семь методов. Их может быть меньше, а может быть и больше, так как существуют и другие статистические методы.

Однако можно с полной уверенностью сказать, что семь инструментов контроля качества являются необходимыми и достаточными статистическими методами, применение которых помогает решить 95% всех проблем, возникающих на производстве.

Какая бы задача ни стояла перед системой, объединяющей последовательность применения статистических методов, всегда начинают со сбора исходных данных, на базе которых затем применяют тот или иной инструмент.

Контрольный листок – это инструмент для сбора данных и автоматического их упорядочения для облегчения дальнейшего использования собранной информации.

Обычно контрольный листок представляет собой бумажный бланк, на котором заранее напечатаны контролируемые параметры, согласно которым можно заносить в листок данные с помощью пометок или простых символов. Он позволяет автоматически упорядочить данные без их последующего переписывания. Таким образом, контрольный листок – хорошее средство регистрации данных.

Различных контрольных листков сотни, для каждой конкретной цели может быть разработан свой листок. Но принцип их оформления остается неизменным. Например, график температуры больного – один из возможных типов контрольных листков. В качестве другого примера можно привести контрольный листок, применяемый для фиксации отказавших деталей в электронно-лучевых приборах (рис. 4.11)[5].

На основании собранных с помощью этих контрольных листков данных не составляет труда составить таблицу суммарных отказов (табл. 4.3).

Таблица 4.3

Таблица отказов к контрольному листку

|

По всем моделям |

Число отказов |

Процент от общего числа отказов |

|

Интегральные схемы |

8 |

6,8 |

|

Конденсаторы |

77 |

65,2 |

|

Сопротивления |

4 |

3,4 |

|

Трансформаторы |

8 |

6,8 |

|

Переключатели |

19 |

15,3 |

|

Трубки |

3 |

2,5 |

|

Итого |

119 |

100 |

Рис. 4.11. Пример контрольного листка

При составлении контрольных листков следует обратить внимание на то, чтобы было указано, кто, на каком этапе процесса и в течение какого времени собирал данные, а также чтобы форма листка была простой и понятной без дополнительных пояснений. Важно и то, чтобы все данные добросовестно фиксировались и собранная в контрольном листке информация могла быть использована для анализа процесса.

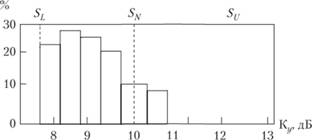

Для наглядного представления тенденции изменения наблюдаемых значений применяют графическое изображение статистического материала. Наиболее распространенным графиком, к которому прибегают при анализе распределения случайной величины при проведении контроля качества, является гистограмма.

Гистограмма – это инструмент, позволяющий зрительно оценить закон распределения статистических данных.

Гистограмма распределения обычно строится для интервального изменения значения параметра. Для этого на интервалах, отложенных на оси абсцисс, строят прямоугольники (столбики), высоты которых пропорциональны частотам интервалов. По оси ординат откладывают абсолютные значения частот (рис. 4.12). Аналогичную форму гистограммы можно получить, если по оси ординат отложить соответствующие значения относительных частот. При этом сумма площадей всех столбиков будет равна единице. Гистограмма очень удобна для визуальной оценки расположения статистических данных в пределах допуска. Чтобы оценить адекватность процесса требованиям потребителя, мы должны сравнить качество процесса с полем допуска, установленным пользователем. Если имеется допуск, то на гистограмму наносят верхнюю (SU) и нижнюю (SL) его границы в виде линий, перпендикулярных оси абсцисс, чтобы сравнить распределение параметра качества процесса с этими границами. Тогда можно увидеть, хорошо ли располагается гистограмма внутри этих границ.

На рис. 4.12 в качестве примера приведена гистограмма значений коэффициентов усиления 120 проверенных усилителей. В ТУ на эти усилители указано номинальное значение коэффициента SN на этот тип усилителей, равное 10 дБ. Техническими условиями также установлены допустимые значения коэффициента усиления: нижняя граница допуска SL = 7,75 дБ, а верхняя Sv= 12,25 дБ. При этом ширина поля допуска Т равна разности значений верхней и нижней границ допуска: Т = SU/ – SL.

Рис. 4.12. Пример построения гистограммы

Если расположить все значения коэффициентов усиления в ранжированный ряд, все они будут находиться в пределах поля допуска, что создаст иллюзию отсутствия проблем. При построении гистограммы сразу становится очевидным, что распределение коэффициентов усиления хотя и находится в пределах допуска, но явно сдвинуто в сторону нижней границы и у большинства усилителей значение этого параметра качества меньше номинала. Это, в свою очередь, дает дополнительную информацию для дальнейшего анализа проблем[6].

Следующим инструментом контроля качества является диаграмма разброса.

Диаграмма разброса – инструмент, позволяющий определить вид и тесноту связи между парами соответствующих переменных.

Эти две переменные могут относиться:

– к характеристике качества и влияющему на нее фактору;

– двум различным характеристикам качества;

– двум факторам, влияющим на одну характеристику качества.

Для выявления связи между ними и служит диаграмма разброса, которую также называют полем корреляции[7].

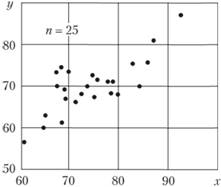

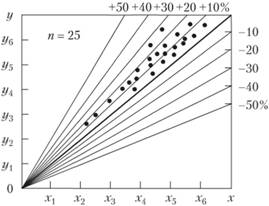

Использование диаграммы разброса в процессе контроля качества не ограничивается только выявлением вида и тесноты связи между парами переменных. Диаграмма разброса используется также для выявления причинно-следственных связей показателей качества и влияющих на них факторов (рис. 4.13).

Рис. 4.13. Диаграмма разброса

Построение диаграммы разброса выполняется в следующей последовательности.

Этап 1. Соберите парные данные (x, у), между которыми вы хотите исследовать зависимость, и расположите их в таблицу. Желательно нс менее 25–30 пар данных.

Этап 2. Найдите максимальные и минимальные значения для х и у. Выберите шкалы на горизонтальной и вертикальной осях так, чтобы обе длины рабочих частей получились приблизительно одинаковыми, тогда диаграмму будет легче читать. Возьмите на каждой оси от 3 до 10 градаций и используйте для облегчения чтения круглые числа. Если одна переменная – фактор, а вторая – характеристика качества, то выберите для фактора горизонтальную ось х, а для характеристики качества – вертикальную ось у.

Этан 3. На отдельном листе бумаги начертите график и нанесите на него данные. Если в разных наблюдениях получаются одинаковые значения, покажите эти точки, либо рисуя концентрические круги, либо нанося вторую точку рядом с первой.

Этап 4. Сделайте все необходимые обозначения: название диаграммы; интервал времени; число пар данных; названия и единицы измерения для каждой оси; имя (и другие данные) человека, который делал эту диаграмму.

Убедитесь, что нижеперечисленные данные, отраженные на диаграмме, понятны любому человеку, а не только тому, кто делал диаграмму.

ПРИМЕР 4.2

Требуется выяснить влияние термообработки интегральных схем при Т = 120°С в течение времени t = 24 ч на уменьшение обратного тока p-n-перехода (Iобр). Для эксперимента было взято 25 интегральных схем (к = 25) и замерены значения Iобр, которые приведены в табл. 4.4.

Таблица 4.4

Данные измерения /об|, интегральных схем

|

Номер интегральной схемы |

До термообработки, х |

После термообработки, у |

|

1 |

68 |

61 |

|

2 |

71 |

67 |

|

3 |

65 |

63 |

|

4 |

78 |

70 |

|

5 |

75 |

74 |

|

6 |

85 |

76 |

|

7 |

86 |

82 |

|

8 |

84 |

70 |

|

9 |

74 |

68 |

|

10 |

65 |

60 |

|

11 |

78 |

68 |

|

12 |

92 |

88 |

|

13 |

60 |

57 |

|

14 |

75 |

71 |

|

15 |

73 |

70 |

|

16 |

69 |

68 |

|

17 |

73 |

73 |

|

18 |

73 |

69 |

|

19 |

83 |

76 |

|

20 |

70 |

73 |

|

21 |

68 |

70 |

|

22 |

79 |

69 |

|

23 |

78 |

71 |

|

24 |

78 |

71 |

|

25 |

73 |

69 |

Далее осуществляются следующие шаги.

1. По таблице находят максимальные и минимальные значения х и у: максимальные значения х = 92, у = 88; минимальные значения x = 60, у = 57.

2. На графике по оси абсцисс откладывают значения х, по оси ординат – значения у. При этом длину осей делают почти равной

разности между их максимальными и минимальными значениями и наносят на оси деления шкалы. На вид график приближается к квадрату. Действительно, в рассматриваемом случае разность между максимальными и минимальными значениями равна 32 (92-60) для х и 31 (88-57) для у, поэтому промежутки между делениями шкалы можно делать одинаковыми.

3. На график наносят данные в порядке измерений и точки диаграммы разброса.

4. На графике указывают число данных, цель, наименование изделия, название процесса, имя исполнителя, дату составления графика и т.д. Желательно также, чтобы при регистрации данных во время измерений приводилась и сопроводительная информация, необходимая для дальнейших исследований и анализа: наименование объекта измерения, характеристики, способ выборки, дата, время измерения, температура, влажность, метод измерения, тип измерительного прибора, имя оператора, проводившего измерения (для данной выборки), и др.

Пример построения и анализа диаграммы разброса представлен на рис. 4.14.

Рис. 4.14. Пример диаграммы разброса

Диаграмма разброса позволяет наглядно показать характер изменения параметра качества во времени. Для этого проведем из начала координат биссектрису. Если все точки лягут на биссектрису, то это означает, что значения данного параметра не изменились в процессе эксперимента. Следовательно, рассматриваемый фактор (или факторы) не влияет на параметр качества. Если основная масса точек лежит под биссектрисой, то это значит, что значения параметров качества за прошедшее время уменьшились. Если же точки ложатся выше биссектрисы, то значения параметра за рассматриваемое время возросли. Проведя лучи из начала координат, соответствующие уменынению/увеличению параметра на 10, 20, 30, 50%, можно путем подсчета точек между прямыми выяснить частоту значений параметра в интервалах.

Диаграмма Парето – инструмент, позволяющий распределить усилия для разрешения возникающих проблем и выявить основные их причины, с устранения которых и нужно начинать действовать.

В 1897 г. итальянский экономист В. Парето предложил формулу, показывающую, что общественные блага распределяются неравномерно. Эта же теория была проиллюстрирована на диаграмме американским экономистом М. Лоренцом. Ученые показали, что в большинстве случаев наибольшая доля доходов или благ (80%) принадлежит небольшому числу людей (20%).

Доктор Д. Джуран применил диаграмму М. Лоренца для классификации проблем качества на немногочисленные, но существенно важные, и многочисленные, но несущественные. Он назвал этот метод анализом Парето и указал, что в большинстве случаев подавляющее число дефектов и связанных с ними потерь возникают из-за относительно небольшого числа причин. При этом он иллюстрировал свои выводы с помощью диаграммы, которая получила название диаграммы Парето.

В повседневной деятельности по контролю и управлению качеством постоянно возникают всевозможные проблемы, связанные, например, с появлением брака, неполадками оборудования, увеличением времени от выпуска партии изделий до ее сбыта, наличием на складе нереализованной продукции, поступлением рекламаций. Диаграмма Парето позволяет распределить усилия для разрешения возникающих проблем и установить основные факторы, с которых нужно начинать действовать с целью преодоления возникающих проблем.

Различают два вида диаграмм Парето.

1. Диаграмма Парето по результатам деятельности. Эта диаграмма предназначена для выявления главной проблемы и отражает следующие нежелательные результаты деятельности:

• качество: дефекты, поломки, ошибки, отказы, рекламации, ремонты, возвраты продукции;

• себестоимость: объем потерь, затраты;

• сроки поставок: нехватка запасов, ошибки в составлении счетов, срыв сроков поставок;

• безопасность: несчастные случаи, трагические ошибки, аварии.

2. Диаграмма Парето по причинам. Эта диаграмма отражает причины проблем, возникающих в ходе производства, и используется для выявления главной из них:

• исполнитель работы: смена, бригада, возраст, опыт работы, квалификация, индивидуальные характеристики;

• оборудование: станки, агрегаты, инструменты, оснастка, организация использования, модели, штампы;

• сырье: изготовитель, вид сырья, завод-поставщик, партия;

• метод работы: условия производства, заказы-наряды, приемы работы, последовательность операций;

• измерения: точность (указаний, чтения, приборная), верность и повторяемость (умение дать одинаковое указание в последующих измерениях одного и того же значения), стабильность (повторяемость в течение длительного периода), совместная точность, т.е. вместе с приборной точностью и тарированием прибора, тип измерительного прибора (аналоговый или цифровой).

Построение диаграммы Парето состоит из следующих этапов (рис. 4.15).

Этап 1. Решите, какие проблемы надлежит исследовать и как собирать данные.

1. Какого типа проблемы вы хотите исследовать? Например, дефектные изделия, потери в деньгах, несчастные случаи.

2. Какие данные надо собрать и как их классифицировать? Например, по видам дефектов, по месту их появления, по процессам, по станкам, по рабочим, по технологическим причинам, по оборудованию, по методам измерения и применяемым измерительным средствам.

Примечание. Суммируйте остальные нечасто встречающиеся признаки под общим заголовком "прочие".

3. Установите метод и период сбора данных.

Примечание. Если это целесообразно, используйте специальный бланк.

Этап 2. Разработайте контрольный листок для регистрации данных с перечнем видов собираемой информации. В нем надо предусмотреть место для графической регистрации данных проверок.

Этап 3. Заполните листок регистрации данных и подсчитайте итоги.

Этап 4. Разработайте бланк таблицы для проверок данных, предусмотрев в нем графы для итогов по каждому проверяемому признаку в отдельности, накопленной суммы числа дефектов, процентов к общему итогу и накопленных процентов.

Этап 5. Расположите данные, полученные по каждому проверяемому признаку, в порядке значимости и заполните таблицу.

Примечание. Группу "прочие" надо поместить в последнюю строку независимо от того, насколько большим получилось число, так как ее составляет совокупность признаков, числовой результат по каждому из которых меньше, чем самое маленькое значение, полученное для признака, выделенного в отдельную строку.

Этап 6. Начертите одну горизонтальную и две вертикальных оси.

1. Вертикальные оси. Нанесите на левую ось шкалу с интервалами от 0 до числа, соответствующего общему итогу. На правую ось наносится шкала с интервалами от 0 до 100%.

2. Горизонтальная ось. Разделите эту ось на интервалы в соответствии с числом контролируемых признаков.

Этап 7. Постройте столбиковую диаграмму.

Этап 8. Начертите кривую Парето. Для этого на вертикалях, соответствующих правым концам каждого интервала на горизонтальной оси, нанесите точки накопленных сумм (результатов или процентов) и соедините их между собой отрезками прямых.

Этап 9. Нанесите на диаграмму все обозначения и надписи.

1. Надписи, касающиеся диаграммы (название, разметка числовых значений на осях, наименование контролируемого изделия, имя составителя диаграммы).

2. Надписи, касающиеся данных (период сбора информации, объект исследования и место его проведения, общее число объектов контроля).

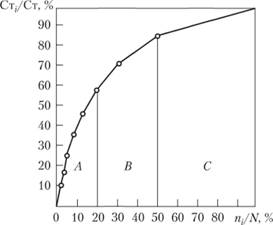

С помощью диаграммы Парето можно проанализировать проблемы качества, возникающие на предприятии. При ее использовании наиболее распространенным методом анализа является так называемый ABC-анализ, сущность которого мы рассмотрим на примере.

ПРИМЕР 4.3

Допустим, на складе предприятия скопилось большое количество готовой продукции разных типов. При этом вся продукция, вне зависимости от ее вида и стоимости, подвергается сплошному выходному контролю. Из-за длительного времени контроля реализация продукции задерживается, а предприятие несет убытки в связи с задержкой поставок.

Разделим всю готовую продукцию, хранящуюся на складе, по группам в зависимости от стоимости каждого продукта (табл. 4.5).

Таблица 4.5

Данные по наличию продукции на складе

|

Стоимость продукта, долл. |

Число образцов, тыс. шт. |

|

90-100 |

0,2 |

|

80-90 |

0,3 |

|

70-80 |

0,5 |

|

60-70 |

0,5 |

|

50-60 |

0,8 |

|

40-50 |

1,2 |

|

30-40 |

1,5 |

|

20-30 |

2,5 |

|

10-20 |

5,0 |

|

До 10 |

12,5 |

|

Итого |

25 |

Для построения диаграммы Парето и проведения ДВС-анализа построим таблицу с накоплением до 100% (табл. 4.6).

Таблица 4.6

Таблица накопленных частот

|

Стоимость продукта, тыс. руб. |

Число образцов, тыс. шт. |

Стоимость продукции, хранящейся на складе |

Число образцов, хранящихся на складе |

||

|

Накопленная стоимость, млн руб. |

Относительная стоимость, % |

Накопленное число продукта, тыс. шт. |

Относительная частота продукта ni/N, % |

||

|

1 |

2 |

3 |

4 |

5 |

e |

|

95 |

0,2 |

19,0 |

4,1 |

0,2 |

0,8 |

|

85 |

0,3 |

44,5 |

9,6 |

0,5 |

2,0 |

|

75 |

0,5 |

82,0 |

17,6 |

1,0 |

4,0 |

|

65 |

0,5 |

114,5 |

24,5 |

1,5 |

6,0 |

|

55 |

0,8 |

158,5 |

34,0 |

2,3 |

9,2 |

|

45 |

1,2 |

212,5 |

45,5 |

3,5 |

14,0 |

|

35 |

1,5 |

265,0 |

56,7 |

5,0 |

20,0 |

|

25 |

2,5 |

327,5 |

70,2 |

7,5 |

30,0 |

|

15 |

5,0 |

402,5 |

86,7 |

12,5 |

50,0 |

|

5 |

12,5 |

465,0 |

100,0 |

25,0 |

100.0 |

Построение таблицы накопленных частот осуществляется следующим образом.

Сначала находят общую стоимость изделий как сумму произведений для значений центров классов и числа образцов, перемножая значения столбцов 1 и 2, т.е. общая стоимость равна

95 × 200 + 85 × 300 + 75 × 500 + ... + 15 × 5000 + 5 × 12 500 = 465,0 млн руб.

Затем составляют данные столбца 3. Например, значение из первой строки определяется следующим образом: 95 × 200 = 19 млн руб. Значение из второй строки определяется так: 95 × × 200 + 85 × 300 = 44,5 млн руб. и т.д.

Затем находят значение столбца 4, который показывает, сколько процентов от общей стоимости составляют данные каждой строки.

Данные столбца 6 образуются следующим образом. Значение 0,8 из первой строки представляет собой число процентов, приходящихся на накопленный запас продукции (200) от всего количества образцов (25000). Значение 2,0 из второй строки представляет собой число процентов, приходящихся на накопленный запас продукции (200 + 300), от всего ее количества.

После проведения этой подготовительной работы несложно построить диаграмму Парето. В прямоугольной системе координат по оси абсцисс отложим относительную частоту продукта ni/Ν, % (данные столбца 6), а по оси ординат – относительную стоимость этой продукции Стi/Ст,% (данные столбца 4). Соединив полученные точки прямыми, получим кривую Парето (или диаграмму Парето), как это показано на рис. 4.15.

Кривая Парето получилась сравнительно плавной в результате большого числа классов. При уменьшении числа классов она становится более ломаной.

Рис. 4.15. Пример диаграммы Парето

Из анализа диаграммы Парето видно, что на долю наиболее дорогой продукции (первые 7 строк таблицы), которая составляет 20% от общего числа хранящихся на складе образцов, приходится более 50% общей стоимости всей готовой продукции, а на долю самой дешевой продукции, расположенной в последней строке таблицы и составляющей 50% от общего количества продукции на складе, приходится всего 13,3% от общей стоимости.

Назовем группу "дорогой" продукции группой А, группу дешевой продукции (до 10 тыс. руб.) – группой С, промежуточную группу – группой В. Построим таблицу AВС-анализа полученных результатов (табл. 4.7).

Таблица 4.7

ABC-анализ полученных по диаграмме Парето результатов

|

Группа |

Относительная частота количества образцов в группе, % |

Относительная стоимость образцов в группе, % |

|

А |

20 |

56,7 |

|

В |

30 |

30 |

|

С |

50 |

13,3 |

Теперь ясно, что контроль продукции на складе будет эффективнее в том случае, если контроль образцов группы А будет самым жестким (сплошным), а контроль образцов группы С – выборочным.

Одним из наиболее эффективных статистических методов, широко используемых в системе управления качеством, является метод стратификации или расслаивания. В соответствии с этим методом вводят расслаивание статистических данных, т.е. группируют данные в зависимости от условий их получения и производят обработку каждой группы данных в отдельности. Данные, разделенные на группы в соответствии с их особенностями, называют слоями (стратами), а сам процесс разделения на слои (страты) – расслаиванием (стратификацией).

Метод расслаивания исследуемых статистических данных – это инструмент, позволяющий произвести селекцию данных, отражающую требуемую информацию о процессе.

Существуют различные методы расслаивания, применение которых зависит от конкретных задач. Например, данные, относящиеся к изделию, производимому в цехе на рабочем месте, могут в какой-то мере различаться в зависимости от исполнителя, используемого оборудования, методов проведения рабочих операций, температурных условий и т.д. Все эти отличия могут быть факторами расслаивания. В производственных процессах часто используется метод 5М, учитывающий факторы, зависящие от человека (man), машины (machine), материала {material), метода (method), измерения (measurement).

Расслаивание может осуществляться по следующим критериям:

• расслаивание по исполнителям – по квалификации, полу, стажу работы и т.д.

• расслаивание по машинам и оборудованию – по новому и старому оборудованию, марке, конструкции, выпускающей фирме и т.д.

• расслаивание но материалу – по месту производства, фирме-производителю, партии, качеству сырья и т.д.

• расслаивание по способу производства – по температуре, технологическому приему, месту производства и т.д.

• расслаивание по измерению – по методу измерения, типу измерительных средств или их точности и т.д.

Однако пользоваться этим методом не всегда просто. Иногда расслаивание по, казалось бы, очевидному параметру не дает ожидаемого результата. В этом случае нужно продолжить анализ данных по другим возможным параметрам в поисках решения возникшей проблемы.

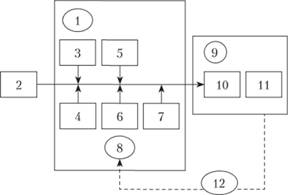

Диаграмма Исикавы (причинно-следственная диаграмма) – инструмент, позволяющий выявить наиболее существенные факторы (причины), влияющие на конечный результат (следствие).

Результат процесса зависит от многих факторов, между которыми существуют отношения типа: причина – следствие (результат). Диаграмма причин и следствий – средство, позволяющее выразить эти отношения в простой и доступной форме.

В 1953 г. профессор Токийского Университета Каору Исикава, обсуждая проблему качества на одном заводе, суммировал мнение инженеров в форме диаграммы причин и результатов. Когда диаграмму начали применять на практике, она оказалась весьма полезной и скоро стала широко использоваться во многих компаниях Японии, получив название диаграммы Исикавы. Она была включена в японский промышленный стандарт (JIS) на терминологию в области контроля качества и определяется в нем следующим образом: диаграмма причин и результатов – диаграмма, которая показывает отношение между показателем качества и воздействующими на него факторами.

Если в результате процесса качество изделия оказалось неудовлетворительным, значит, в системе причин, т.е. в какой-то точке процесса, произошло отклонение от заданных условий. Если эта причина может быть обнаружена и устранена, то будут производиться изделия только высокого качества. Более того, если постоянно поддерживать заданные условия процесса, то можно обеспечить формирование высокого качества выпускаемых изделий.

Важно также, что полученный результат – показатели качества (точность размеров, степень чистоты, значение электрических величин и т.д.) – выражается конкретными данными. Используя эти данные, с помощью статистических методов осуществляют контроль процесса, т.е. проверяют систему причинных факторов. Таким образом, процесс контролируется по фактору качества.

Схема причинно-следственной диаграммы (диаграммы Исикавы) приведена на рис. 4.16.

Информация о показателях качества для построения диаграммы собирается из всех доступных источников; используются журнал регистрации операций, журнал регистрации данных текущего контроля, сообщения рабочих производственного участка и т.д. При построении диаграммы выбираются наиболее важные с технической точки зрения факторы. Для этой цели широко используется экспертная оценка. Очень важно проследить корреляционную зависимость между причинными факторами (параметрами процесса) и показателями качества. В этом случае параметры легко поддаются корреляции. Для этого при анализе дефектов изделий их следует разделить на случайные и систематические, обратив особое внимание на возможность выявления и последующего устранения в первую очередь причины систематических дефектов.

Рис. 4.16. Причинно-следственная диаграмма Исикавы:

1 – система причинных факторов: 2 – основные факторы производства; 3 – материалы; 4 – операторы; 5 – оборудование; 6 – методы операций; 7 – измерения; 8 – процесс; 9 – следствие; 10 – параметры качества; 11 – показатели качества; 12 – контроль процесса по фактору качества

Важно помнить, что показатели качества, являющиеся следствием процесса, обязательно испытывают разброс. Поиск факторов, оказывающих особенно большое влияние па разброс показателей качества изделия (т.е. па результат), называют исследованием причин.

В настоящее время причинно-следственная диаграмма, являясь одним из семи инструментов контроля качества, используется во всем мире применительно не только к показателям качества продукции, но и к другим областям диаграмм. Процедура ее построения состоит из следующих основных этапов.

Этап 1. Определите показатель качества, т.е. тот результат, которого вы хотели бы достичь.

Этап 2. Напишите выбранный показатель качества в середине правого края чистого листа бумаги. Слева направо проведите прямую линию ("хребет"), а записанный показатель заключите в прямоугольник. Далее напишите главные причины, которые влияют на показатель качества, заключите их в прямоугольники и соедините с "хребтом" стрелками в виде "больших костей хребта" (главных причин).

Этап 3. Напишите вторичные причины, влияющие на главные причины ("большие кости") и расположите их в виде "средних костей", примыкающих к "большим". Напишите причины третичного порядка, которые влияют на вторичные причины, и расположите их в виде "мелких костей", примыкающих к "средним".

Этап 4. Проранжируйте причины (факторы) по их значимости, используя для этого диаграмму Парето, и выделите особо важные, которые предположительно оказывают наибольшее влияние на показатель качества.

Этап 5. Нанесите на диаграмму всю необходимую информацию: ее название; наименование изделия, процесса или группы процессов; имена участников процесса; дату и т.д.

На рис. 4.17 приведена диаграмма, построенная для выявления возможных причин неудовлетворенности потребителя.

Рис. 4.17. Пример диаграммы Исикавы

После того как вы завершили построение диаграммы, следующий шаг – распределение причин по степени их важности. Не обязательно все причины, включенные в диаграмму, будут оказывать сильное влияние на показатель качества. Обозначьте только те, которые, на ваш взгляд, оказывают наибольшее воздействие[8].

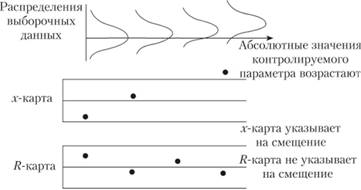

Все вышеописанные статистические методы дают возможность зафиксировать состояние процесса в определенный момент времени. В отличие от них метод контрольных карт позволяет отслеживать состояние процесса во времени и более того – воздействовать на процесс до того, как он выйдет из-под контроля.

Контрольная карта – инструмент, позволяющий отслеживать ход протекания процесса и воздействовать на него (с помощью соответствующей обратной связи), предупреждая его отклонения от предъявляемых к процессу требований.

Использование контрольных карт преследует следующие цели:

• держать под контролем значение определенной характеристики;

• проверять стабильность процессов;

• немедленно принимать корректировочные меры;

• проверять эффективность принятых мер.

Однако следует отметить, что перечисленные цели являются характерными для действующего процесса. В период же запуска процесса контрольные карты используют для проверки возможностей процесса, т.е. его возможностей стабильно выдерживать установленные допуски.

Типичный пример контрольной карты приведен на рис. 4.18.

Рис. 4.18. Контрольная карта

При построении контрольных карт на оси ординат откладываются значения контролируемого параметра, а на оси абсцисс – время t взятия выборки (или ее номер).

Всякая контрольная карта состоит обычно из трех линий. Центральная линия представляет собой требуемое среднее значение характеристики контролируемого параметра качества. Так, в случае (х – R)-карты это будут номинальные (заданные) значения х и R, нанесенные соответствующие карты.

Две другие линии, одна из которых находится над центральной – верхний контрольный предел (Кв или UCL – Upper Control Level), а другая иод ней – нижний контрольный предел (Кн или LCL – Lower Control Level), представляют собой максимально допустимые пределы изменения значений контролируемой характеристики (показателя качества), чтобы считать процесс удовлетворяющим предъявляемым к нему требованиям.

Если все точки соответствуют выборочным средним значениям контролируемого параметра и его изменчивости и оказываются внутри контрольных пределов, не проявляя каких бы то ни было тенденций, то процесс рассматривается как находящийся в контролируемом состоянии. Если же, напротив, они попадут за контрольные пределы или примут какую-нибудь необычную форму расположения, то процесс считается вышедшим из-под контроля.

Процесс считается контролируемым, если систематические составляющие его погрешности регулярно выявляются и устраняются, а остаются только случайные составляющие погрешностей, которые, как правило, распределяются в соответствии с нормальным (гауссовским) законом распределения.

Для успешного внедрения на практике контрольных карт важно не только овладеть техникой их составления и ведения, по, что значительно важнее научиться правильно "читать" карту.

Расположение контрольных точек на x-карте указывает на возрастание среднего выборочного значения во времени. А значение х в четвертой выборке оказалось за контрольным пределом, что говорит о том, что в момент, когда бралась четвертая выборка, процесс уже не соответствовал предъявляемым требованиям. Однако этого можно было бы избежать, если бы на основании результатов уже первых трех выборок, когда процесс находился еще в установленных пределах, по уже была видна тенденция его изменения, указывающая на явное влияние систематических погрешностей, были бы предприняты соответствующие меры по их устранению. Наглядным примером такой систематической погрешности может служить состояние резца, перемещение которого при автоматической обработке детали на токарном станке не учитывает его затупления[9].

Таким образом, контрольная карта помогает не только выявить несоответствие процесса требованиям потребителя, но и предвидеть возможности его появления в будущем.

Разобранные нами инструменты используются в различных методах оценки качества продукции, к рассмотрению которых мы и переходим.