Ситуационное управление в производственных логистических системах

Ситуационное управление заключается в принятии управленческих решений по мере возникновения проблем в соответствии со складывающейся экономической ситуацией.

В логистических системах производства продукции, выполнения работ и оказания услуг под ситуационным управлением будем понимать оперативное управление ходом производства продукции, работ и услуг, заключающееся в принятии управленческих решений при возникновении проблем, связанных с определенной совокупностью обстоятельств, называемых производственной ситуацией. Совокупность проблемы и производственной ситуации назовем проблемной ситуацией. Проблемные ситуации в процессе производства возникают в результате влияния внешних и внутренних возмущений.

Целью ситуационного управления в логистических системах производства продукции, работ и услуг, реализуемого в ритме производства – в реальном масштабе времени (РМВ), являются устранение результатов действия возмущений и обеспечение максимально возможного соответствия фактического хода производства запланированному оперативными планами с минимальными затратами времени и используемых в производстве ресурсов.

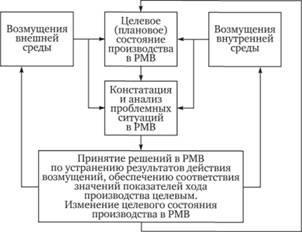

Схематично ситуационное управление производством в РМВ представлено на рис. 8.2.

В логистических системах производства и потребления промышленной продукции управление звеньями логистической цепи в реальном масштабе времени осуществляется специфическими системами оперативного управления, а именно: закупками и поставками исходных компонентов; хранением закупленных компонентов и изготавливаемой продукции; производством продукции; распределением и потреблением готовой продукции.

Структура элементов оперативного управления любого звена логистической цепи представляет собой взаимосвязанные специфические функции нормирования, планирования, учета, контроля, анализа и регулирования.

В дискретном промышленном производстве функция нормирования реализуется посредством расчета календарно-пла-

Рис. 8.2. Схема ситуационного управления производством в реальном масштабе времени

новых нормативов (КПН), регламентирующих параметры движения предметов труда в производственном процессе.

Функция планирования состоит в разработке на плановый период (квартал, месяц, декаду, неделю, сутки, смену, час) оперативных календарных планов, графиков, заданий изготовления заготовок, деталей, сборочных единиц, узлов, изделий (предметов производства) по цехам, участкам, рабочим местам основного производства в соответствии с установленным выпуском готовой продукции, календарно-плановыми нормативами и фактическим наличием предметов производства (ПП).

Оперативный учет изготовления готовых изделий и движения в производстве заготовок, деталей, сборочных единиц осуществляется по цехам, участкам и технологическим операциям.

Оперативный контроль и анализ заключается в своевременном фиксировании возмущений и отклонений в обеспечении цехов, участков необходимыми ресурсами для выполнения запланированных работ, в ходе реализации оперативных планов, графиков, заданий изготовления предметов производства и установлении полномочных уровней управления производством, плановых периодов, в рамках которых возможно устранение действующих возмущений и возникших отклонений.

Оперативное регулирование хода основного производства, в условиях влияния возмущений, призвано вырабатывать и осуществлять управляющие воздействия, направленные на своевременное обеспечение производства необходимыми материально-техническими, трудовыми ресурсами и выполнение оперативных планов, графиков, заданий, установленных на плановые периоды.

Процесс функционирования вспомогательного производства и обслуживающих служб в дискретном промышленном производстве взаимоувязан с функционированием основного производства предприятия. Взаимоувязка функционирования (интеграция) основного производства, вспомогательного производства и обслуживающих служб осуществляется в рамках планово-экономических расчетов, выполняемых в целом по предприятию, и скоординированным взаимодействием системы оперативного управления основным производством и специфических (имеющих особенности) систем оперативного управления вспомогательным производством и обслуживающими службами. В результате реализуется слаженное функционирование подразделений основного производства, гарантируемое необходимыми ресурсами и услугами.

В дискретном промышленном производстве специфическими системами оперативного управления осуществляется организация моделирования оптимальных потоковых процессов основного и вспомогательного производства, обслуживающих служб и управление их движением в пространстве и во времени.

В процессе производственно-хозяйственной и финансово- экономической деятельности промышленное предприятие подвергается воздействиям внешних и внутренних возмущений. По скорости реакции системы управления предприятием на эти возмущения их можно классифицировать на контролируемые и неконтролируемые. На контролируемые возмущения система управления предприятием реагирует в моменты их возникновения, предупреждая возникновение значимых отклонений фактических состояний реализуемых производственно-хозяйственных и финансово-экономических процессов от целевых (запланированных, установленных). Такое управление организационно-экономическими объектами, к которым относятся и промышленные предприятия, по аналогии с управлением техническими объектами назовем "управлением по возмущению", т.е. "управление по входу". На неконтролируемые возмущения система управления предприятием не реагирует в моменты их возникновения. Действие неконтролируемых возмущений приводит к возникновению значимых отклонений фактических состояний реализуемых производственно-хозяйственных и финансово-экономических процессов от целевых, на которые и реагирует система управления предприятием. Такое управление организационно-экономическими объектами назовем "управлением по отклонению", т.е. "управление по выходу".

Известно, что эффективность "управления по возмущению" существенно выше эффективности "управления по отклонению" ("управление по возмущению" существенно эффективнее "управления по отклонению"). Однако реализация "управления по возмущению" требует больших единовременных на создание и текущих затрат на обеспечение функционирования системы управления предприятием, нежели "управление по отклонению". Поэтому, как правило, в условиях ограниченных финансовых ресурсов, выделяемых на создание и функционирование системы управления предприятием, и ограниченных технических возможностей по фиксированию действия ряда возмущений в реальном масштабе времени ее создают по принципу "преимущественного управления по отклонению и частичного управления по возмущению", заведомо обрекая предприятие на получение неоправданно заниженного экономического эффекта в горизонте осуществления его производственно-хозяйственной и финансово-экономической деятельности.

В процессе функционирования звеньев логистической цепи в результате влияния внешних и внутренних возмущений возникают проблемные ситуации.

Ситуация в звене логистической цепи считается проблемной, если в процессе его функционирования возникает внутреннее противоречие (результат возмущения), требующее принятия управленческих решений. Примерами внутренних противоречий могут быть события, возникающие в результате действия контролируемых возмущений на процесс функционирования логистического звена, незапланированного изменения величин задействованных ресурсов, например, являющиеся результатом выхода из строя рабочего оборудования, травмирования или заболевания исполнителя и т.п. Управляющие решения могут состоять в определении того уровня в системе управления звеном логистической цепи, в компетенцию которого входит разрешение данного противоречия, в корректировке оперативных планов, во внесении изменений в графики выполнения работ и т.п.

Существующие специфические системы оперативного управления звеньями логистических цепей производства и потребления промышленной продукции, работ и услуг, реализующие принципы управления "по отклонению" и "преимущественно по отклонению и частично по возмущению", регламентирующие последовательную передачу информации о возникающих проблемных ситуациях снизу вверх для установления полномочных в их разрешении уровней управления, лиц, принимающих решения (ЛПР) и последовательную передачу команд в обратном порядке, опирающиеся преимущественно на "человеческий фактор" и в меньшей степени на математические методы и экономико-математические модели, не обеспечивают требуемого соответствия фактических состояний потоковых процессов их целевым состояниям по совокупности установленных показателей. Например, в дискретном промышленном производстве целевыми показателями являются номенклатурные, временны́е, стоимостные и объемные показатели. Констатация возникновения проблемных ситуаций на различных уровнях иерархии управления звеньями логистической цепи, принятие решений по их разрешению, выработка решений по изменению оперативных планов, графиков работы звеньев логистической цепи занимают неоправданно длительные интервалы времени. В результате имеют место непроизводительные затраты материальных, трудовых, энергетических и других ресурсов в логистических звеньях, различного рода потери, что отрицательно сказывается на эффективности функционирования логистической цепи в целом.

Следовательно, в современных условиях функционирования логистических цепей, характеризующихся нестабильной внешней среды, интенсивным влиянием случайных внешних и внутренних возмущений, вызывающих генерацию различных проблем внутри логистической цепи, возникает острая необходимость существенного увеличения быстродействия оперативного управления потоковыми процессами звеньев логистических цепей. Возможным решением указанных проблем оперативного управления логистическими звеньями является увеличение доли формализованных процедур в процессах констатации, анализа, генерации возможных альтернатив и выборе наиболее адекватных для разрешения возникающих проблемных ситуаций при реализации оперативных планов, графиков, заданий звеньями логистических цепей.

Альтернативой существующей организации управления звеньями логистических цепей производства и потребления промышленной продукции, работ и услуг, в условиях интенсивного влияния случайных возмущений является организация их управления, основанная на принципах управления "по возмущению" и "преимущественно по возмущению и частично по отклонению"; адресная констатация возникающих проблемных ситуаций в логистических звеньях; адресное установление уровней управления и лиц, принимающих решения, полномочных в разрешении возникающих проблемных ситуаций; выработка адекватных управленческих решений в минимально возможные по длительности интервалы времени в реальном масштабе времени. Такая организация управления звеньями логистических цепей позволит на любые значимые "вызовы" внешней и внутренней среды практически немедленно устанавливать адекватные "отклики" организационных структур управления логистическими звеньями (констатацию проблемных ситуаций и выработку управленческих решений по их разрешению).

Альтернативную организацию управления логистическими звеньями целесообразно осуществлять на основе применения специализированных систем распознавания возникающих проблемных ситуаций. Специализированная система распознавания – это определенная совокупность связанных между собой блоков, осуществляющих получение и преобразование входной информации о поступивших для распознавания неизвестных элементах среды в выходную, об их принадлежности к определенным эталонным классам элементов, состав и сущность которых определяется ее назначением. Каждому эталонному классу соответствует одно или совокупность решений, разрешающих конкретно возникшую проблемную ситуацию. Из совокупности эффективных решений, принадлежащих одному классу проблемных ситуаций, в конкретно возникшей проблемной ситуации выбирается единственное оптимальное решение, которое рекомендуется для реализации.

Специализированные системы распознавания проблемных производственных ситуаций, возникающих в относящихся к основному производству дискретных производственных системах различного уровня в ходе выполнения оперативно-календарных планов, в реальном масштабе времени должны обеспечивать: фиксацию результатов действия возмущений; адресное установление уровней иерархии управления предприятием и ЛПР, полномочных в ликвидации последствий влияния возмущений; определение необходимости внесения изменений в оперативно-производственные планы, графики, задания на заводском, межцеховом, цеховом и участковом уровнях; выработку оптимальных (рациональных) решений по устранению влияния возмущений и корректированию оперативных планов, графиков, заданий производственным подразделениям. В результате достигается минимизация отклонений фактического состояния производства от целевого.

Реакция системы оперативного управления производством в условиях применения специализированных систем распознавания проблемных производственных ситуаций на обнаружение результатов действия внешних и внутренних возмущений и принятие решений, направленных на их устранение, требует минимальных затрат времени, величина которых обусловливается производительностью применяемых в управлении производством информационных технологий.

Быстродействие распознающих систем обеспечивается существенными затратами различных видов ресурсов на стадии их создания и минимально необходимыми ресурсами для обеспечения их функционирования. Именно в процессе разработки и построения распознающей системы соответствующего типа и назначения осуществляется трудоемкая работа по исследованию множества возможных ситуаций, их анализу, классификации в соответствии с совокупностью применяемых для их разрешения управленческих решений, разработкой алгоритмов распознавания, выбором и (или) разработкой комплекса технических средств, решению ряда других задач. Единовременные затраты трудовых, финансовых, материальных и других видов ресурсов, имеющие место при создании распознающей системы, окупаются в короткие сроки за счет экономии различных ресурсов при ее многократном применении в реально функционирующих объектах.

В процессе функционирования рассматриваемых систем распознавания человек может принимать участие в подготовке исходной информации о распознаваемых проблемных производственных ситуациях; в анализе (экспертизе) промежуточных и окончательных результатов распознавания; в процессе обучения системы распознавания, если действует система распознавания "с обучением"; в принятии решений о реализации вырабатываемых системой распознавания директив и ряде других работ. Для сбора и преобразования входной информации в выходную эти системы распознавания могут использовать различные технические средства и системы, например датчики, регистрирующие различные параметры процессов исполнения, осуществляемых на предприятии; программно-вычислительные средства реализации алгоритмов распознавания; локальные вычислительные сети; средства и системы связи; автоматизированные рабочие места управленческого персонала различных уровней управления предприятием.

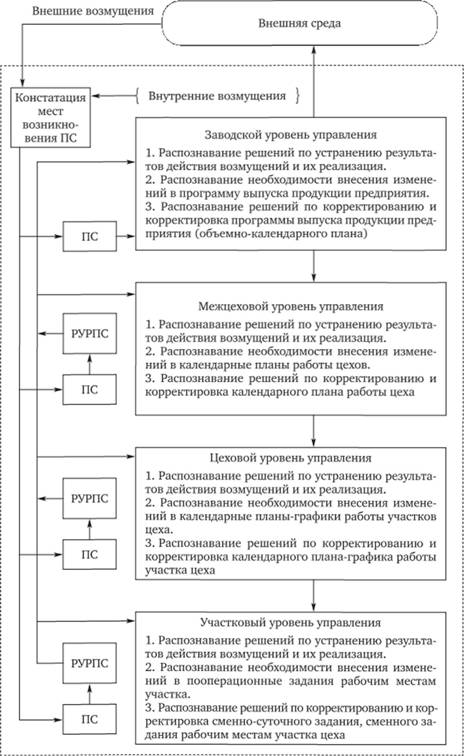

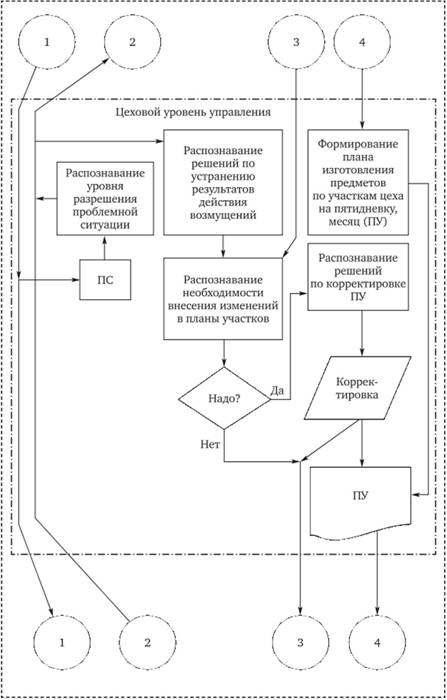

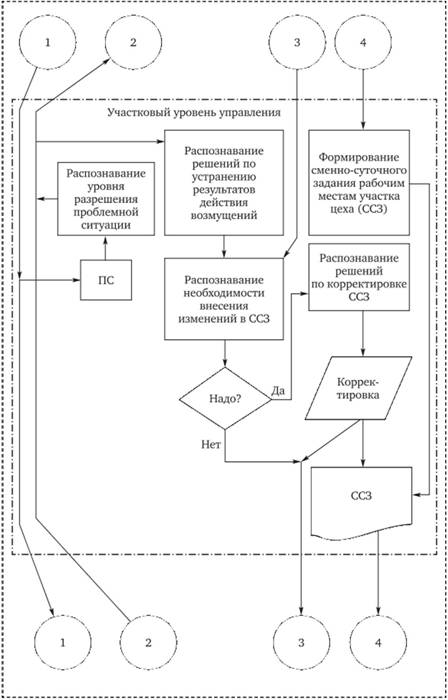

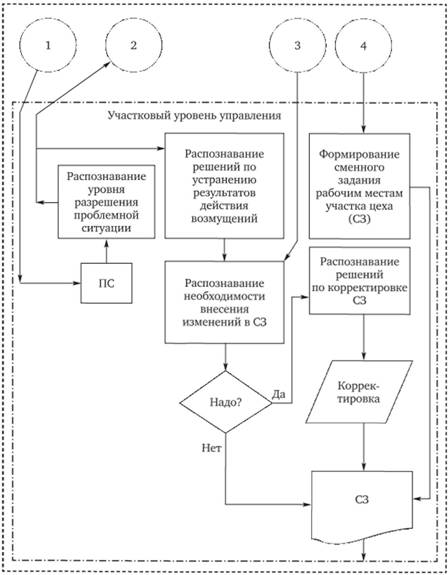

На рис. 8.3 приведен перечень задач, которые предлагается решать системе оперативного управления основным производством на основе применения специализированных систем распознавания проблемных производственных ситуаций на различных уровнях управления производством, а именно:

• распознавание уровней управления и лиц, принимающих решения (ЛПР), занимающихся разработкой управленческих решений в проблемных ситуациях (РУРПС);

• распознавание решений по устранению результатов действия возмущений на заводском, межцеховом, цеховом и участковом уровнях управления;

• распознавание фактов необходимости внесения изменений в оперативно-производственные планы, графики, задания на заводском, межцеховом, цеховом и участковом уровнях;

• распознавание решений по корректировке календарных планов, графиков, заданий производственных систем различного уровня.

В работе [8] детально рассмотрены: постановка задачи распознавания уровней управления, полномочных в разрешении возникающих проблемных ситуаций, и метод ее решения; пример разработки основных этапов системы распознавания полномочного уровня управления и лица, принимающего решение, в случае выхода из строя применяемого на рабочем месте первичной производственной системы инструмента или оснастки – средств технологического оснащения (СТО); теоретические основы применения методов и систем распознавания при разработке и принятии управленческих решений в организационных системах; основные этапы создания специализированных систем распознавания решений по устранению результатов действия возмущений на производственный процесс на примере систем распознавания решений по организации заме-

Рис. 8.3. Перечень задач ситуационного управлении основным производством

ны вышедших из строя СТО; основные этапы создания систем распознавания проблемных ситуаций, возникающих в первичной производственной системе в реальном масштабе времени в течение смены, вырабатывающих управленческие решения по корректировке сменного задания и др. Основные этапы построения специализированной системы распознавания проблемных производственных ситуаций, устанавливающей факты необходимости корректирования объемно-календарных планов производства, оперативных календарных планов, графиков и заданий по цехам, участкам, рабочим местам основного производства рассмотрены в работе [7].

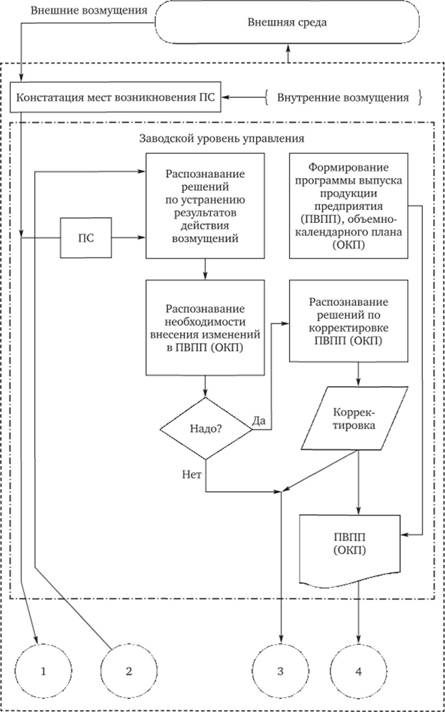

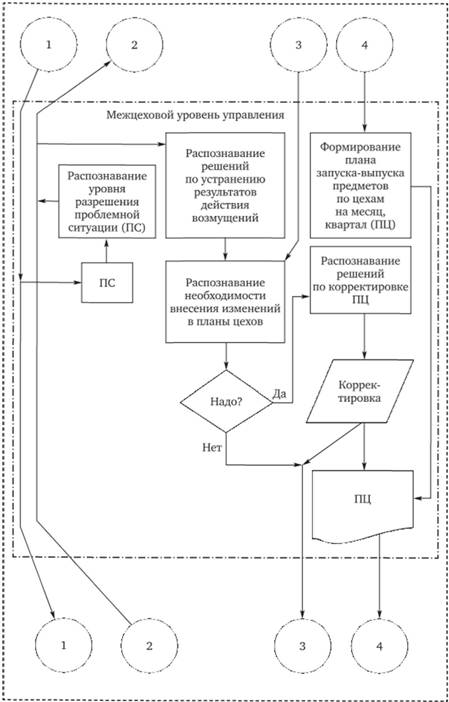

Схема организации ситуационного управления логистическим звеном – дискретным производством, в условиях влияния внешних и внутренних возмущений, на основе применения специализированных систем распознавания проблемных ситуаций отражена на рис. 8.4–8.8.

Указанные специализированные системы распознавания, позволяющие формализовать функции оперативного контроля, анализа и регулирования основного производства, могут быть адаптированы для реализации аналогичных функций оперативного управления производственно-хозяйственной и финансово-экономической деятельностью подразделений машиностроительного или любого другого современного промышленного предприятия, осуществляющих маркетинг, разработку и подготовку производства выпускаемой продукции, обеспечение основного производства необходимыми ресурсами и услугами, реализацию готовой продукции.

Перечень указанных видов деятельности приведен на рис. 8.9.

Гибко корректируемая совокупность календарных планов, графиков, заданий звеньев логистических цепей, адекватные реакции организационных систем управления логистическими звеньями на внешние и внутренние возмущения в реальном масштабе времени, основанные на широком применении специализированных систем распознавания проблемных ситуаций (ПС), диктуют необходимость наличия единой взаимоувязанной совокупности целеполагающих директивных решений (календарных планов, графиков, заданий), в соответствии с которой возможна организация скоординированного, слаженного функционирования логистической цепи в целом.

Рис 8.4. Организация оперативного управления современным промышленным производством на основе распознавания проблемных ситуаций (начало)

Рис. 8.5. Организация оперативного управления современным промышленным производством на основе распознавания проблемных ситуаций (продолжение 1)

Рис. 8.6. Организация оперативного управления современным промышленным производством на основе распознавания проблемных ситуаций (продолжение 2)

Рис. 8.7. Организация оперативного управления современным промышленным производством на основе распознавания проблемных ситуаций (продолжение 3)

Рис. 8.8. Организация оперативного управления современным промышленным производством на основе распознавания проблемных ситуаций (окончание)

Рис. 8.9. Ситуационное управление в разработке, производстве и реализации продукции машиностроительных предприятий