Штифтовые соединения

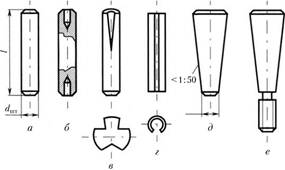

Для передачи вращающего момента в слабонагруженных передачах, а также для фиксации положения одной детали относительно другой применяют штифтовые соединения. В соединениях используют штифты (рис. 4.88): а – цилиндрические гладкие; б – с засверленными концами; в – насечные; г – пружинные; д – конические с конусностью 1:50; е – с резьбовой цапфой. Размеры штифтов характеризуются диаметром dшт и длиной l.

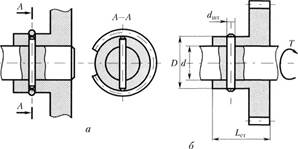

Изготавливают штифты из углеродистых сталей и цветных металлов. При установке штифтов отверстия в обеих деталях сверлят и развертывают в сборе. Цилиндрические штифты устанавливают в отверстия соединяемых деталей по посадкам с натягом (H7/n6, H7/n8, U8/n8). В соединениях, требующих частой сборки и разборки, отверстия в ступице обрабатывают для образования посадки тина K7/h8, H8/h8. От выпадения штифты фиксируются в разборных соединениях пружинным кольцом (рис. 4.89, а), изготовленным из проволоки диаметром 0,5-0,8 мм. В неразборных соединениях цилиндрические штифты кернят (рис. 4.89, б) или применяют штифты с засверленными концами, которые после сборки развальцовываются. Насечные штифты не требуют развертывания отверстий и дополнительной фиксации от выпадания. Применяют их в неответственных соединениях деталей, изготовленных из пластичных материалов. Пружинные штифты устанавливают в малона-

Рис. 4.88

Рис. 4.89

груженных соединениях; натяг создается за счет уменьшения диаметра отверстия в пределах

Соединение коническими штифтами путем создаваемого натяга обеспечивает возможность получения безлюфтового соединения. Самоторможение конических штифтов при действии поперечной силы и вращающего момента обеспечивается силами трения за счет их конусности. Однако в условиях вибраций и резких изменений температуры условие самоторможения может не выполняться, и для полной гарантии от выпадения конического штифта из отверстия необходимо его дополнительное крепление.

Диаметр штифта в соединениях типа "вал – ступица" в соответствии с ГОСТом назначают в зависимости от диаметра вала в пределах

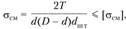

в пределах (см. рис. 4.89, б); соединение проверяют на срез и смятие. Условие прочности на срез:

(см. рис. 4.89, б); соединение проверяют на срез и смятие. Условие прочности на срез:

где  – вращающий момент;

– вращающий момент;  – допускаемые напряжения среза.

– допускаемые напряжения среза.

Для штифтов, изготовленных из углеродистых сталей,  МПа (меньшие значения принимают при нагрузке с толчками и ударами). Штифтовое соединение проверяется на смятие при тонкой ступице:

МПа (меньшие значения принимают при нагрузке с толчками и ударами). Штифтовое соединение проверяется на смятие при тонкой ступице:

где  – условная площадь смятия;

– условная площадь смятия;  180 МПа – допускаемые напряжения смятия (для стали).

180 МПа – допускаемые напряжения смятия (для стали).

Профильные соединения

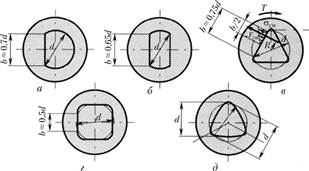

В профильных соединениях контакт ступицы с валом осуществляется по фасонной поверхности. Соединения могут быть с лысками (рис. 4.90, а, б), гранями (рис. 4.90, в, г) и с овальным контуром поперечного сечения (рис. 4.90, д). Они могут быть собраны по посадкам с натягом, переходным и с зазором.

Достоинства: отсутствие концентрации напряжений, вследствие чего повышаются нагрузочная способность и усталостная прочность; хорошее самоцентрирование; улучшенные шумовые характеристики.

Недостатки: необходимость расширения номенклатуры режущего инструмента для образования соединений; трудности замены деталей при ремонте; наличие распорных сил, вызывающих деформирование тонкостенных ступиц.

Профильные соединения в основном используются с равноосным профилем с тремя, реже пятью гранями, который является наиболее технологичным. В равноосном профиле между параллельными касательными сохраняется постоянное расстояние и в точках касания они имеют общую нормаль. К профильным относится четырехугольное сечение, которое широко используется на концевых участках валов под ключ. Применяют профильные соединения для передачи больших крутящих моментов. Использование их в дисковых, червячных, торцовых и других фрезах и инструментах вместо шпоночных повышает стойкость фрез и увеличивает их прочность.

Рис. 4.90

Расчет профильных соединений проводится на смятие рабочих поверхностей, на растяжение в ступице и по радиальным деформациям втулки.