Реконструкция насосных станций на примере канализационной станции

Канализационные насосные станции являются мощным энергопотребителем. При реконструкции целесообразно учитывать следующие особенности, возникающие в ходе проектирования и эксплуатации насосных станций:

– расход и напор существующих насосов не соответствуют точке с оптимальным КПД на их характеристике. Производительность насосов при проектировании, как правило, завышается на перспективу. По напору также принято создавать "запас", который впоследствии не реализуется на практике. Кроме того, насосные станции проектируются на случай работы в аварийном режиме, но практически ежедневно эксплуатируются совсем в другом режиме, при пониженных КПД и повышенном потреблении электроэнергии, иногда в кавитационном режиме;

– конструкции всасывающих, а иногда и напорных патрубков насосов не соответствуют нормативным требованиям. Например, всасывающие патрубки укорочены, скоростные потоки в них завышены, имеются перегибы в горизонтальной и (или) вертикальной плоскостях. В них постоянно происходит накопление воздуха, который перед пуском агрегата "вручную" удаляется обслуживающим персоналом;

– система автоматизации полностью устарела или отсутствует;

– сальниковая набивка отечественных насосов требует постоянного ремонта и приводит к протеканиям в машинный зал;

– задержанные на решетках отбросы удаляются с участием оператора, дробление отбросов, как правило, не работает;

– большинство станций имеет значительный срок службы, и поэтому вероятно затопление машинного зала в результате течи из приемного резервуара.

Устранение недостатков позволит получить современные станции с пониженными энергозатратами и без постоянного присутствия персонала.

Возможно два подхода к реконструкции насосной станции: с сохранением существующих традиционных насосов сухой установки; с заменой на погружные насосы в "сухом" исполнении, установленные на фундаменты. Наименее затратный метод – реконструкция с сохранением отечественных насосов сухой установки. В этом случае оптимизация рабочей точки насоса может быть достигнута путем обрезки рабочего колеса или частотного регулирования агрегата (этот метод не всегда энергоэффективен). Устранение утечек через сальниковую набивку возможно с применением современных отечественных механических торцевых уплотнений. Нормализация конструкции всасывающих патрубков выполняется при:

– устройстве для каждого насоса отдельного всасывающего патрубка, выполненного прямым участком, с минимальным количеством задвижек;

– обеспечении уклона не менее 0,005 от насоса в сторону приемной камеры;

– использовании при соединении труб разных диаметров на горизонтальных участках только косых эксцентричных переходов, препятствующих скоплению воздуха;

– наличии прямого участка на всасывающих патрубках непосредственно от фланца насосов длиной не менее пяти их диаметров без устройства запорной арматуры или любых других возмутителей потока;

– необходимости (в зависимости от подачи насоса) оборудовать всасывающие патрубки в приемном резервуаре конфузорами и средствами борьбы против вращения потока.

Правильным оборудованием всасывающих патрубков часто пренебрегают, но напрасно, поскольку это мероприятие нормализует и стабилизирует работу насосных агрегатов, достигая достаточно хороших энергетических показателей.

Для того чтобы насосная станция после реконструкции заработала в автоматическом режиме, требуется:

– устроить современную систему автоматики;

– установить автоматизированные решетки со сбором отбросов в контейнер или современные дробилки.

Однако полное отсутствие персонала на таких станциях вряд ли возможно, так как остается вероятность подтопления машинного зала.

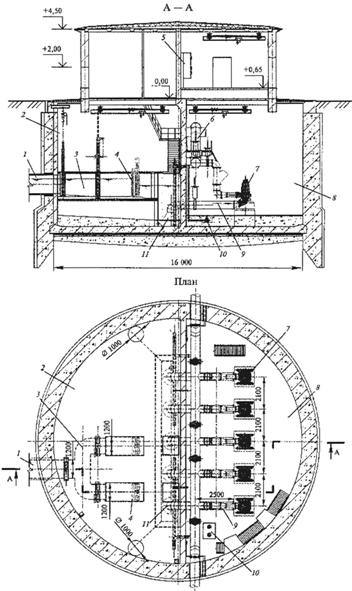

Полный перевод станции в автоматический режим возможен при замене насосов на современные погружные насосные агрегаты, устанавливаемые на фундамент в машинном зале. В этом случае даже при затоплении станции не теряется работоспособность объекта. Пример такой реконструкции в наиболее полном варианте с устройством погружных насосных агрегатов представлен на рис. 19.1. Насосная станция снабжена низкооборотистой дробилкой фрезерного типа Monster (США), которая сбрасывает дробленые отбросы непосредственно в капал приемного резервуара. При этом необходимость сбора и уплотнения отбросов непосредственно на насосной станции отпадает, а задержание дробленых отбросов выполняется на решетках станции очистки сточных вод. Размер дробленых отбросов определяется типом установленной дробилки.

Рис. 19.1. Схема реконструкции канализационной насосной станции:

1 – подводящий коллектор: 2 – приемное отделение: 3 – подводящий канал; 4 – низкооборотная дробилка фрезерного типа Monster (США); 5 – панель управления с системой автоматик; 6' – напорные патрубки; 7 – насосные агрегаты погружного типа в вертикальном исполнении и установкой на фундамент; 8 – машинный зал; 9 – устройство прямого участка всасывающего патрубка между задвижкой и насосом длиной не менее 5D (фундаменты насосов при этом были перенесены); 10 – дренажный приямок с насосами; 11 – всасывающий патрубок; оборудованный конфузороми

При такой реконструкции учитываются основные функции автоматизированной системы управления канализационными насосными станциями:

– включение и выключение насосных агрегатов по сигналам уровня воды в приемном резервуаре и дренажном приямке;

– диспетчеризация работы насосных агрегатов для равномерного использования моторесурса и исключение перегрева электропривода;

– защита насосных агрегатов по пусковому току, обрыву и (или) перекосу фаз, снижению сопротивления изоляции и перегреву статора, неисправности обратного клапана;

– перекрытие входной задвижки при исчезновении напряжения на фидерах или авариях;

– автоматизация дробилок;

– регистрация учета расхода перекачиваемой воды;

– обеспечение охранной и пожарной сигнализация;

– передача информации о работе насосной станции на центральный диспетчерский пункт по телефонному каналу связи, радиоканалу или сети связи GSM.