Рационализация численности работников предприятия

Под рационализацией численности работников понимается целесообразное ее изменение. Это органическая часть процесса планирования численности работников, которому должно предшествовать технико-экономическое обоснование вариантов ее рационализации. Такой подход дает информацию для обоснования плановой численности работников и характеризует возможность и последствия принимаемых управленческих решений.

Несмотря на общность задач, постановка их при рационализации и планировании численности различна. Рационализация численности работников наряду с планированием должна предусматривать и осуществление других функций управления трудом (анализ, организация, стимулирование и т.д.). В целом ее можно оценить как предварительную (исследовательскую) стадию плановой работы по определению численности работников, она должна быть тесно увязана с работой по учету, аттестации и рационализации рабочих мест. Рационализация численности работников включает ряд задач: анализ технико-технологических и социально-экономических процессов; выявление наиболее существенных факторов, влияющих на численность работников; определение изменения связей между численностью работников и системой определяющих ее факторов; оценку социально-экономической эффективности производства при различных вариантах численности работников и выявление оптимального варианта или возможных альтернатив установления численности работников; принятие оптимального решения по определению плановой численности работников и установление сроков его действия; организацию работы по внедрению мероприятий, связанных с рационализацией численности работников.

Рационализация численности предполагает выявление наиболее значимых факторов, определяющих численность работников и количественную оценку влияния системы факторов. Процесс рационализации численности работников практически сводится к отработке имеющейся информации о факторах, определяющих численность работников, о состоянии производственного и кадрового потенциала и закономерностях их изменения. На этой основе разрабатываются конкретные мероприятия по изменению численности работников.

Для рационализации численности работников представляется важной классификация факторов, которые целесообразно объединить в три группы и положить их в основу обоснования рациональной численности работников.

I. Основными факторами данной группы являются производственная программа и трудоемкость единицы продукции. Их действие отражает пространственный аспект рационализации численности работников, обусловленный фактическими (плановыми) показателями количества и структуры рабочих мест и кадров.

II. Факторы данной группы отражают соотношение рабочих мест и численности работников во времени и связаны с разной величиной действительных годовых фондов времени работника и единицы оборудования. Различие величин Фд.р и Фд.о складывается за счет сменного режима работы. Ведущим фактором данной группы является сменность работы оборудования. Коэффициент сменности оборудования определяется путем отношения фактически отработанных станко-смен к станко-дням установленного оборудования. По сравнению с факторами первой группы сменность работы (при фиксированной численности работников) более динамична, но вместе с тем ограничена факторами первой группы.

III. Факторы данной группы отражают пространственно-временной аспект рационализации численности работников, обусловливающий ее необходимость (ввод и выбытие основных производственных фондов, текучесть кадров).

Важным условием, определяющим численность работников, выступает определенная комбинация этих факторов, место и время их действия. Тем самым обусловливается многообразие форм их влияния на процесс рационализации численности работников.

Рационализация численности работников включает определение оптимальной численности, распределение работников по сменам, расстановку работников внутри смены.

Определение оптимальной численности рабочих осуществляется на основе данных оптимизации технологических процессов, производственной программы и норм труда. Оптимальный вариант режима технологического процесса выбирают по критерию минимума затрат на единицу продукции. Область допустимых значений режимов технологического процесса определяется системой ограничений.

1. Ограничения, обусловленные характеристиками предметов труда, инструментов, приспособлений. К числу этих характеристик относятся свойства обрабатываемого материала, допустимый износ инструмента и т. д. Ограничения данной группы можно записать в виде

(6.40)

(6.40)

где и

и - соответственно фактическое и допустимое значение параметра при i-м варианте режима технологического процесса.

- соответственно фактическое и допустимое значение параметра при i-м варианте режима технологического процесса.

2. Ограничения, обусловленные паспортными данными применяемого оборудования:

(6.41)

(6.41)

где Аs(Х) - проектируемое значение 5-го параметра работы оборудования; {А"s} - множество допустимых паспортом оборудования значений 5-го параметра.

3. Ограничения по условиям труда определяются в соответствии с системой стандартов безопасности труда. Целевая функция имеет вид:

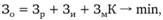

(6.42)

(6.42)

где 3о - общие затраты на выпуск продукции; Зр, Зи, Зм - затраты соответственно на оплату труда основных и вспомогательных рабочих, на инструмент, сырье и материалы; К - величина капитальных вложений при данном варианте проектируемого технологического процесса (для условий действующего производства К = 0).

При оптимальном варианте технологического процесса величина 3υ достигает минимального значения (при условии соблюдения всех ограничений).

После выбора технологического процесса машинное время на операцию однозначно определяется в соответствии с установленными значениями технологических параметров. Полученные значения станкоемкости используются при оптимизации производственной программы. Задача оптимизации производственной программы сводится к определению оптимального ассортимента продукции на основе номенклатуры, установленной планом, исходя из годового фонда времени работы оборудования. Критерием оптимальности является максимальная загрузка оборудования:

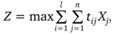

(6.43)

(6.43)

где Хj - искомое количество изделийj-го вида; n- количество видов изделий, предназначенных к выпуску; l - число групп взаимозаменяемого оборудования; tij - станкоемкость изготовления j-го вида изделий на i-й группе оборудования (с учетом оптимальных режимов технологического процесса).

Критерий максимальной загрузки оборудования обеспечивает выявление изделий, наилучшим образом загружающих оборудование по времени, и позволяет определить степень соответствия структуры оборудования запланированной структуре продукции.

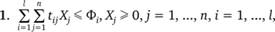

При этом должны выполняться следующие ограничения.

где Фi - действительный годовой фонд времени i-й группы оборудования (с учетом оптимального коэффициента сменности работы оборудования).

Ограничения означают, что суммарная станкоемкость изделий не должна превышать по каждой группе взаимозаменяемого оборудования их фондов времени.

2. Xjmin≤Xj≤Xjmax, гдеХjmin иХjmax - количество изделий j-го вида соответственно по годовой производственной программе и по перспективной потребности.

Без данного ограничения в оптимальный план, во-первых, может не войти вся запланированная номенклатура изделий, во-вторых, количество изделий по некоторым видам продукции может превысить потребность.

При данном ограничении могут выявиться "узкие места", т.е. группы взаимозаменяемого оборудования, не позволяющие обеспечить выполнение производственной программы. В этом случае рассматривается возможность повышения коэффициента сменности по данным группам оборудования сверх оптимального значения (так как получаемый при этом дополнительный эффект увеличивает возможности повышения сменности работы данного оборудования).

(6.44)

(6.44)

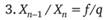

или

(6.45)

(6.45)

где/и q - целые положительные числа.

Данное ограничение по пропорциональности означает, что изделия Χη_1 и Хп должны выпускаться в определенной пропорции.

На основе данных, полученных при оптимизации производственной программы, рассчитываются скорректированные коэффициенты сменности работы оборудования.

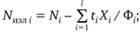

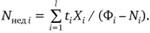

Определяется количество излишнего Νизлi и недостающего Nнедi оборудования:

(6.46)

(6.46)

(6.47)

(6.47)

На основе данных о Nизл i и Nнед i планируются соответствующие изменения в численности работников.

После определения оптимальной производственной программы рассчитываются оптимальные нормы труда. Критерий оптимизации норм труда аналогичен критерию оптимизации режима технологического процесса. Система ограничений имеет следующий вид:

1.  , где Д(Х) - соответственно количество действующего оборудования при различных вариантах норм обслуживания и численности; Д" - среднее число действующих станков, необходимых для выполнения производственной программы по данной операции.

, где Д(Х) - соответственно количество действующего оборудования при различных вариантах норм обслуживания и численности; Д" - среднее число действующих станков, необходимых для выполнения производственной программы по данной операции.

2.  , где

, где  и

и  - соответственно проектируемый и нормативный коэффициент суммарной занятости рабочего i-й группы в течение смены.

- соответственно проектируемый и нормативный коэффициент суммарной занятости рабочего i-й группы в течение смены.

3.  , где

, где  и

и  - соответственно проектируемый и нормативный коэффициенты занятости рабочих i-й группы основными функциями.

- соответственно проектируемый и нормативный коэффициенты занятости рабочих i-й группы основными функциями.

4.  , где N(Х) - общее количество единиц оборудования, используемого при различных вариантах норм обслуживания и численности; N - количество оборудования, имеющегося на участке (в цехе).

, где N(Х) - общее количество единиц оборудования, используемого при различных вариантах норм обслуживания и численности; N - количество оборудования, имеющегося на участке (в цехе).

Определение рациональной (оптимальной) численности работников основывается на расчетах, приведенных выше, и включает ряд этапов.

1. Определяется коэффициент сменности работы оборудования (ксм.оi) по i-й группе:

(6.48)

(6.48)

где П, - оптимальная производственная программа по i-й группе взаимозаменяемого оборудования, станко-час; Ф - действительный годовой фонд времени единицы оборудования i-й группы при односменной работе, дни (часы); kB.Hi - планируемый коэффициент выполнения норм; Nl - число единиц оборудования в i-й группе.

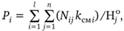

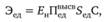

2. Рассчитывается рациональная численность работников, необходимых для выполнения производственной программы на i-й группе взаимозаменяемого оборудования:

где Nij - число единиц оборудования i-й группы при j-й норме обслуживания; kCMi - коэффициент сменности по отдельному рабочему месту i-й группы;  - оптимальная норма обслуживания j-το вида.

- оптимальная норма обслуживания j-το вида.

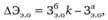

3. Определяется недостаток (излишек) работников по работам, выполняемым на i-й группе взаимозаменяемого оборудования ΔΡi, и по работам, выполняемым на всех группах взаимозаменяемого оборудования  :

:

(6.50)

(6.50)

(6.51)

(6.51)

где  - фактическая среднесписочная численность работников соответственно по i-й группе и по всем группам взаимозаменяемого оборудования;

- фактическая среднесписочная численность работников соответственно по i-й группе и по всем группам взаимозаменяемого оборудования;  - среднесписочная численность работников по i-й группе оборудования.

- среднесписочная численность работников по i-й группе оборудования.

Распределение работников по сменам производится с учетом обоснования сменного режима работы участка (цеха, предприятия). Экономия при повышении сменности работы оборудования складывается за счет следующих составляющих:

o экономия на амортизационных отчислениях по высвобожденному оборудованию

(6.52)

(6.52)

где а - средний процент амортизационных отчислений по оборудованию; Соб - балансовая стоимость высвобождаемого оборудования;

o экономия на расходах по эксплуатации и обслуживанию оборудования за счет сокращения его количества

(6.53)

(6.53)

где  и

и  - соответственно базовые и анализируемые затраты по эксплуатации и обслуживанию оборудования; k - коэффициент изменения количества обслуживаемого оборудования;

- соответственно базовые и анализируемые затраты по эксплуатации и обслуживанию оборудования; k - коэффициент изменения количества обслуживаемого оборудования;

o экономия на условно-постоянных расходах в случае прироста производства продукции

(6.54)

(6.54)

где  и

и  - соответственно базовые и анализируемые условно-постоянные расходы; Jn - индекс роста выпуска продукции при повышении сменности работы оборудования;

- соответственно базовые и анализируемые условно-постоянные расходы; Jn - индекс роста выпуска продукции при повышении сменности работы оборудования;

o экономия за счет высвобождения производственных площадей

(6.55)

(6.55)

где Ен - нормативный коэффициент экономической эффективности капитальных вложений;  - количество единиц высвобожденного оборудования; Sед - площадь, занимаемая одной единицей оборудования, м2; С - средняя стоимость 1 м2 производственных площадей, руб.;

- количество единиц высвобожденного оборудования; Sед - площадь, занимаемая одной единицей оборудования, м2; С - средняя стоимость 1 м2 производственных площадей, руб.;

o эффект от ликвидации, передачи, разбора на запасные части высвобожденного оборудования:

(6.56)

(6.56)

где Эл - средний эффект от ликвидации, передачи, разбора на запасные части единицы высвобождаемого оборудования.

Сумма полученной экономии за счет повышения сменности работы оборудования должна быть уменьшена на величину дополнительных затрат по заработной плате работников, занятых в вечернюю и ночную смены, а также на величину затрат на демонтаж высвобождаемого оборудования, приведенных в годовую размерность (с помощью Ен), затрат на переустройство высвобождаемых производственных площадей.

Сменная работа (в две, три и четыре смены) вводится на предприятиях в случаях, когда длительность производственного процесса превышает допустимую продолжительность ежедневной работы рабочих и при необходимости более эффективного использования оборудования и увеличения выпуска продукции на том же оборудовании. Соблюдение графика сменности обязательно для персонала.

При переходе на многосменный режим работы целесообразно осуществить следующие мероприятия:

1) разработать конкретные меры по переводу участков, цехов, производств на работу в две и три смены; осуществить перевод поэтапно, максимально используя основные производственные фонды, особенно активную их часть;

2) повысить роль аттестации рабочих мест, обратив особое внимание на улучшение структуры установленного парка оборудования и повышение его производительности, загрузку станков, машин, агрегатов и каждого рабочего места;

3) шире привлекать рабочих, конструкторов, технологов и других специалистов к разработке и осуществлению мероприятий по рационализации производства за счет внедрения современных технологических процессов, разработки и создания средств механизации и автоматизации, углубления специализации и кооперирования производства;

4) перевести все высокопроизводительное, уникальное и наукоемкое оборудование на трех- и четырехсменный режим работы; обеспечить опережение физического износа по сравнению с моральным старением (перечень данного оборудования определяет министерство или ведомство);

5) использовать высвобождающиеся производственные площади для ликвидации "узких мест", выпуска остродефицитной продукции и товаров народного потребления; развития собственного производства технологического оборудования для нужд предприятия и отрасли; создания современных средств контроля и испытательных стендов; расширения экспериментальной базы для повышения качества продукции, а также для улучшения условий труда и быта работников;

6) обеспечить реализацию или передачу по своему усмотрению излишнего оборудования; средства, полученные от его реализации, направлять на увеличение фонда развития производства, науки и техники; перестроить организацию труда, обратив особое внимание на создание сквозных (многосменных) комплексных бригад, а также коллективов участков и цехов, работающих на условиях подряда.

Оптимизация расстановки рабочих кадров является составным элементом рационализации численности рабочих.

Задача оптимизации расстановки рабочих кадров решается как транспортная при фиксированном количестве рабочих и станков. Эффект от оптимальной расстановки рабочих кадров складывается в основном за счет сокращения потерь рабочего времени (в том числе на простои и переходы) и рационализации транспортных потоков материальных объектов в соответствии с принципом прямоточности в организации производства. Основные ограничения при этом связаны с производственной программой, фондом времени рабочего и оборудования, запасом сырья, технологической структурой участка (цеха) и возможностями ее изменения, с требованиями к условиям труда.

В целом мероприятия по рационализации численности работников могут быть сгруппированы по укрупненным направлениям.

1. Изменение объема производства: экономия труда за счет условно-постоянной численности работников; дополнительная численность работников или их высвобождение в связи со структурными сдвигами в производственной программе.

2. Совершенствование технической базы: механизация и автоматизация производственных процессов; повышение технической оснащенности на базе действующего оборудования; модернизация оборудования.

3. Совершенствование технологической базы производства: внедрение прогрессивных технологий, интенсификация технологических процессов.

4. Совершенствование организационной базы производства и труда, развитие специализации производства и внутрипроизводственного кооперирования.

5. Внедрение прогрессивных форм и методов стимулирования труда: расширение сферы применения материального поощрения по конечным результатам; разработка и использование эффективных форм и методов стимулирования труда.

6. Улучшение использования технической базы производства: сокращение простоев из-за неисправности оборудования и внеплановых ремонтов.

7. Улучшение использования технологической базы производства: сокращение затрат рабочего времени, обусловленных исправлением технологического брака.

8. Совершенствование организации производства: сокращение простоев; повышение уровня ритмичности производства.

9. Совершенствование нормирования труда: сокращение непроизводительных затрат рабочего времени, связанных с недостаточным уровнем нормирования труда, организации труда; пересмотр норм.

10. Совершенствование организации труда: внедрение научных форм организации и оплаты труда, типовых проектов организации труда и рабочих мест, передовых приемов и методов труда, многостаночного обслуживания и совмещения профессий; сокращение непроизводительных потерь рабочего времени по вине работника.

11. Обеспечение профессионально-квалификационного соответствия вещественных и личного факторов производства, совершенствование профессиональной и квалификационной структуры работников.

12. Оптимизация сменного режима работы: достижение оптимального коэффициента сменности работы оборудования; организация работы по изменению сменного режима работы участка цеха предприятия (объединения).

13. Оптимизация расстановки кадров: развитие системы разделения труда; организация внутризаводского перераспределения (расстановки) работников и др.