Факторы, влияющие на эффективность работы молотковых дробилок. Механико-технологический институт

ФГОУ ВПО

ТЮМЕНСКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ

АКАДЕМИЯ

Механико-технологический институт

Кафедра «Механизации переработки и хранения с.х. продукции»

Лабораторная работа №3

Молотковые дробилки

(Методические указания для практических занятий и по курсовому проектированию по специальности 31.15.00 «Механизация переработки сельскохозяйственной продукции»)

Тюмень 2009 г

Методические указания «Молотковые дробилки» составлены Свидерским В.И., к.т.н., зав. кафедрой МПиХСП

Рассмотрены на заседании кафедры

(протокол №17 от 20.03.03г)

Рассмотрены и одобрены методическим советом МТИ

(протокол №15 от 22.04.03г)

Методические указания предназначены для студентов специальностей «Пищевая инженерия» как материал для курсового проектирования и лабораторных работ.

Цель и содержание работы:

- изучить устройство и принцип действия дробилок;

- рассчитать конструктивные параметры по исходным параметрам (указывается в задании);

- начертить общий вид и одну из деталей (КП)

Задание

Определить длину ротора дробилки L, м и потребляемую мощность N кВт по исходным данным таблицы:

| № вар. | ПроизQ | Объемная масса продукта , кг/м3 | Диаметр ротора D, м | Число оборотов ротора n, об/мин | Эмперический коэффициент k1 |

| 0,5 | 0,00015 | ||||

| 0,6 | 0,0002 | ||||

| 0,5 | 0,00018 | ||||

| 0,6 | 0,00022 | ||||

| 0,65 | 0,0002 | ||||

| 0,7 | 0,00025 | ||||

| 0,75 | 0,00022 | ||||

| 0,70 | 0,00024 | ||||

| 0,65 | 0,00028 | ||||

| 0,7 | 0,0002 |

Факторы, влияющие на эффективность работы молотковых дробилок

Технологическая эффективность работы дробилок характеризуется степенью измельчения продукта, производительностью и расходом энергии на 1 т обрабатываемого продукта. На качество работы дробилок влияют физические свойства продукта (влажность, твердость, вязкость, крупность частиц и т.д.) и параметры рабочих органов дробилки: окружная скорость молотков, форма, размеры и их качество; величина зазора между верхней кромкой молотков и ситовой поверхностью; форма отверстий сита и их размеры; отсос воздуха из рабочей зоны машины.

В зависимости от конструкции молотковой дробилки размеры молотка бывают разные. Исследованиями установлено, что производительность молотковой дробилки при измельчении овса возрастает с уменьшением толщины молотков. Так, в дробилке МД-610 при замене молотков толщиной 6 мм молотками толщиной 2,5 мм производительность увеличивается на 13%, а удельный расход энергии снижается на 10%, При измельчении кукурузы в початках рекомендуются молотки толщиной 2 – 3 мм, жмыха и сырья минерального происхождения – 6 – 8 мм.

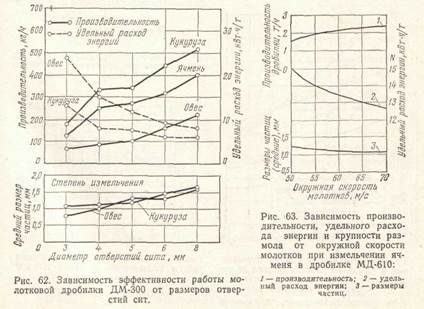

На рисунке 62 приведены графики зависимости эффективности работы дробилки от размеров отверстий сита, а также от физических свойств зерна. С увеличением отверстий сита производительность дробилки увеличивается, а удельный расход энергии уменьшается. Наибольшая эффективность работы дробилки наблюдается при измельчении кукурузы, а наименьшая – при измельчении овса. С увеличением отверстий сита пропускная способность его повышается, но при этом увеличивается и крупность размола.

На производительность и удельный расход электроэнергии влияет также форма отверстий сита. Результаты испытаний дробилки ДДМ при измельчении пшеницы, овса, ячменя, гороха и шрота показали, что чешуйчатые сита по сравнению с ситами с круглыми отверстиями увеличивают производительность дробилки в среднем на 4,2% и снижают удельный расход электроэнергия на 7% при одинаковой крупности измельченного продукта. К недостатку чешуйчатых сит следует отнести их быстрый износ и забиваемость ячеек щуплыми и битыми зернами. При размоле зерна рекомендуется применять сита с круглыми отверстиями Ø 2,5 – 5,0 мм, жмыха – 7 – 10 мм, при размоле сырья минерального происхождения – 3 мм.

Важным фактором, влияющим на эффективность работы дробилки, является окружная скорость (рис. 63). С повышением окружной скорости молотков производительность дробилки возрастает, удельный расход энергии снижается, а степень измельчения увеличивается. Оптимальную окружную скорость для каждого продукта определяют опытным путем.

На эффективность работы дробилки влияет также величина зазора между молотками и ситовой поверхностью (рис, 64). С уменьшением зазора степень измельчения и удельный расход электроэнергии увеличиваются. Величина зазора при размоле зернового сырья и микроэлементов рекомендуется 4 мм; жмыха, мела, соли,

На эффективность работы дробилки влияет также величина зазора между молотками и ситовой поверхностью (рис, 64). С уменьшением зазора степень измельчения и удельный расход электроэнергии увеличиваются. Величина зазора при размоле зернового сырья и микроэлементов рекомендуется 4 мм; жмыха, мела, соли,

сена – 7 – 10 мм.

Режим работы молотковых дробилок устанавливают применительно к особенностям каждого вида измельчаемого продукта. Если удельный расход энергии на измельчение овса принять за 100%, то удельный расход энергии на измельчение ячменя будет меньше на 20, кукурузы на 43 и чины на 57%. Овес, имея значительное количество пленок и более вязкую структуру ядра, труднее поддается измельчению, чем ячмень, обладающий более твердым и хрупким ядром. Для измельчения кукурузы и чины, не имеющих плевок, требуется еще меньше энергии,

С повышением влажности зерна производительность дробилки снижается, а удельный расход энергии возрастает.

При измельчении ячменя влажностью 20% производительность дробилки снижается на 30% (рис. 65), а удельный расход энергии повышается на 30 – 32% по сравнению с измельчением ячменя влажностью 13,8%. Особенно резко снижается эффективность работы дробилки при измельчении овса с повышенной влажностью. Во избежание этого зерновое сырье с повышенной влажностью следует подсушивать до 15,0 – 15,5% влажности или же размалывать в смеси с сухим зерновым сырьем.

Производительность молотковой дробилки Q (т/ч) определяют по эмпирической формуле:

, (1)

, (1)

(т/ч)

(т/ч)

где k1 –эмпирический коэффициент, зависящий от типа и размеров ячеек ситовой поверхности; – объемная масса измельчаемого продукта, кг/м3; D – диаметр ротора дробилки, м; L – длина ротора дробилки, м; n – частота вращения ротора, об/мин.

Эмпирический коэффициент для сит с ячейками размером до Ø3 мм будет  , а для чешуйчатых и для сит с отверстиями размером Ø 3 – 10 мм

, а для чешуйчатых и для сит с отверстиями размером Ø 3 – 10 мм  . Меньшие значения коэффициента k1 принимают для сит с меньшим

. Меньшие значения коэффициента k1 принимают для сит с меньшим

размером отверстий.

Потребную мощность электродвигателя N (кВт) на процесс измельчения в молотковой дробилке вычисляют по формуле

,

,

кВт (2)

кВт (2)

где k2 – коэффициент, равный 6,4 – 10,5; меньшее значение принимают при грубом измельчении, а большее – при тонком.