Теоретические предпосылки. Для дробления пород средней прочности, а также мягких материалов, таких, как шлак, гипс, мел, глины

- 12

Для дробления пород средней прочности, а также мягких материалов, таких, как шлак, гипс, мел, глины, применяют молотковые дробилки. Дробилки такого типа применяют также для дробления зернистых материалов в пищевой промышленности.

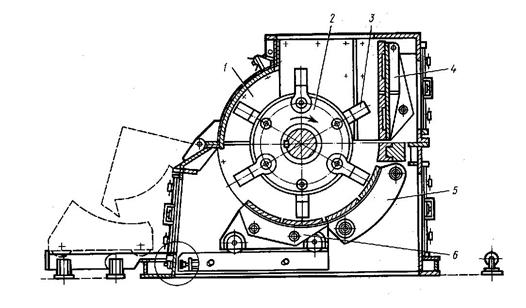

Рисунок 1. Молотковая дробилка

Молотковая дробилка состоит из сварного корпуса 1, в котором установлены ротор 2, отбойная плита 4, поворотная 5 и выдвижная колосниковая решетки 6. Ротор состоит из одного или нескольких дисков, закрепленных на общем приводном валу. Дробление материала осуществляется под действием удара по нему молотков 3 массой 15...20 кг, шарнирно закрепленных к дискам вращающегося ротора, и соударения кусков с плитами и колосниковыми решетками. Положение колосниковых решеток и отбойной плиты - регулируемое. Рабочий зазор между внутренней поверхностью колосниковой решетки и ротором выбирают в зависимости от крупности продукта дробления. При крупном дроблении обычно он в полтора - два раза больше поперечника максимальных кусков продукта дробления, а при мелком — в три - пять раз. Размер наибольшего куска материала, загружаемого в молотковые дробилки,— 75...600 мм при окружной скорости молотков 60 м/с.

При вращении ротора молотки под действием центробежных сил занимают направление по линии, соединяющей ось вращения ротора с осью вращения молотка. При ударе молотки поворачиваются вокруг своей оси в направлении, противоположном вращению ротора.

Недостатком молотковых дробилок является быстрый износ молотков и колосниковых решеток. Они также не могут быть рекомендованы для измельчения слишком вязких (глинистых) влажных материалов, которые забивают колосниковую решетку.

Методика расчета. Основные зависимости

Основные параметры задаются, исходя из зависимости:

производительность молотковой дробилки, кг/с,

Q=K1 rП D 2 Lw (1)

где

К1 -эмпирический коэффициент, который зависит от типа и размеров ячеек ситовой поверхности, физико-механических свойств сырья (вид, прочность, крупность и др.); К1 =(2,2-1,7)×10 -4 - для сит с размером отверстий до 3 мм; К1 =(2,2-5,25)×10-4 - для чешуйчатых сит с размером отверстий от 3 до 10 мм;

rП - плотность измельчаемого продукта, кг/м3;

L-длина ротора дробилки, м; L=(0,32-0,64)D;

D-диаметр ротора дробилки, м.

Мощность электродвигателя молотковой дробилки

N=K1 K2 rП D 2 Lw (2)

где К2 =(6,4-10,5) - эмпирический коэффициент, учитывающий степень измельчения продукта (меньшее значение К2 принимают при грубом измельчении, а большее - при тонком).

Чтобы на вал и подшипники дробилки не передавались ударные импульсы от молотков, квадрат радиуса инерции молотка rс относительно точки его подвеса к диску должен быть равен расстоянию с от центра тяжести молотка до оси подвеса, умноженному на расстояние l от той же оси подвеса до конца молотка, т.е.

rс2=c .l. (3)

Для соблюдения этого условия координату точки подвеса пластинчатого молотка прямоугольной формы с одним отверстием определяем по уравнению

c=a 2+b 2/6a (3)

где а, b - длина и ширина молотка, м.

Квадрат радиуса инерции молотка относительно его центра тяжести

rц.т.2 =(а 2+b 2)/12. (4)

- 12