Цикл PDCA

Стандарты процессов

• Стандартизация – это этап, предшествующий и подготавливающий инновации

• Обычно не увеличивает (non-cost or low-cost) стоимость продукта

Особенности стандартизации процессов

• В настоящее время самый лучший, легкий и безопасный путь улучшения:

• объективность, простота, заметность

• Только один действующий одновременно стандарт для всех сотрудников

• Совместимы с требованиями повышения качества, снижения стоимости и гарантированности поставок

• Показывают четкую связь между причиной и следствием

• Документирование «know-how»

Важно! Основа в самодисциплине:

• задача менеджмента убедиться, что стандарты утверждены, сотрудники им обучены и следуют

• без самодисциплины сотрудников стандарты не будут поддерживаться

Внедрение стандартов:

Это процесс, выполняемый параллельно циклу улучшений PDCA (plan-do-check-act), после его завершения цикл SDCA (стандартизовать - внедрить - проверить - выполнять).

Стандарт закрепляет любое улучшение. Если оно внедрено – то все без исключения сотрудники предприятия действуют по новой стандартизовано схеме

Цикл PDCA

Выполнение цикла PDCA (внедрение улучшения) – сам по себе абсолютно четко стандартизованный процесс. Каждый шаг, которого реализуется по четко установленной на данном предприятии процедуре.

Пример пошаговой инструкции ФОРД. Пример отчета о проведении PDCA

| Выгоды стандартизации Западный и восточный подходы к улучшению. Стандарт закрепляет любое улучшение. Если оно внедрено – то все без исключения сотрудники предприятия действуют по новой стандартизовано схеме |

|

• Основа для тренингов и подготовки персонала.

• Основа для аудита и выявления проблем.

• Основа для внедрения передового опыта («Best Practices»).

• Управление (снижение) вариаций.

• Обеспечивает нацеленность менеджмента: обслуживание и улучшение процессов.

Три элемента стандартизованной работы:

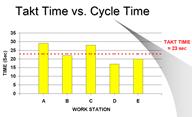

• 1) Время такта (Tact Time)

• 2) Состав оборудования (материалов) для выполнения работы

• 3) Последовательность выполнения (порядок операций)

Если пункты 2 и 3 понятны, то пункт 1 попробуем рассмотреть более детально.

Понятие «Время такта»

Перепроизводство (запасы) – это худший вид потерь.

Ключевой вопрос: Каков должен быть темп работы: предприятия в целом (например, сколько автомобилей в день выпускать) и темп работы любого отдельного сотрудника!

· Спрос клиента -объем выпуска в единицу времени (смена, день, неделя, месяц …)

· Затрачиваемое время –время, необходимое на удовлетворение спроса

· Tact Time = Затрачиваемое время / Спрос клиента –время на выпуск единицы продукции

Пример расчета:

· Спрос: 1174 изделия за одну рабочую смену

· 1 смена = 8 часов (480 минут) минус 30 минут обеденный перерыв = 450 минут

· Время такта = 450*60 / 1174 = 23 секунды на 1 изделие.

Какие причины препятствуют точному заданию времени такта и вследствие этого увеличивают стоимость продукта?

Неспособность использовать полезно доступное время:

• перерывы, простой (major downtime)

• нарушения рабочего процесса (minor downtime)

• переналадка оборудования

• отклонения от графика работы

• неспособность определить уровень спроса

• брак, переделка (исправление)

Другой показатель, который часто путают со временем такта (Tact Time) – это время цикла (Cycle Time). Это цикличность выполнения ПОВТОРЯЮЩЕГОСЯ рабочего процесса на отдельно взятом рабочем месте.

Различают два типа времени цикла:

• 1) Общее время ручных операций на единицу изделия:

– не включает время простоя

– ориентируется на среднего работника

• 2) Машинное время цикла:

– общее операционное время работы оборудования

– включает время загрузки и разгрузки

На графике слева представлено соотношение времени цикла и такта (для 5 рабочих мест). Но, мы помним, что все время на любом рабочем месте включает 3 части (рисунок в центре): создание ценности (Value added), потери, связанные с выполнением необходимых операций, но не создающих ценности и просто потерей.

Отсюда, реально график выглядит – ИНАЧЕ (справа в таблице)!

|

|

|

ШАГ 1. Поэтому, прежде чем, оптимизировать время цикла ко времени такта. Необходимо постараться УБРАТЬ ПОТЕРИ!

Какой ШАГ 2?

Вариант 1.

Рассчитаем требуемое число ОПЕРАТОРОВ (1 станция – 1 оператор)

· Число операторов = Суммарное время цикла / Время такта

· (23+18+12+15+16)/23 = 3,7 оператора

Таким образом, можно уменьшить число занятых операторов, разбросав операции со станции С по другим станциям.

Вариант 2.

Если требуется, можно попытаться сократить время такта. Например, с 23 секунд до 18 секунд.

Как получают реальное время цикла конкретного рабочего места?

Путем наблюдений! Специальные тренинги с двумя целями

· Наблюдение за временем цикла

· Цель наблюдать и фиксировать все точки разрыва (смена действий)

Последовательность наблюдений:

• Объяснить оператору, что выделаете и почему

• Просто наблюдать за работой

• Время наблюдения: несколько полных циклов

• Таблица наблюдений:

• Составить список всех точек смены действий

• Зафиксировать время каждого действия

• Отметить все используемые инструменты и выявленные проблемы

• Показать оператору и спросить не упущено ли что либо

• Вычислить полное время цикла

• Обсудить результаты совместно с оператором

Рекомендации:

• Число циклов наблюдения:

– Длительный процесс (> 1 мин): 3…4 цикла

– Небольшой процесс (< 1 мин): 10…12 циклов

• Использовать среднее время:

– не самого быстрого или медленного работника

• Отделить операции, не являющиеся частью цикла

Пример с тренингов – типовой бланк наблюдения за ходом процесса

Тема 6-2. Lean (показатели и макропоказатели)

· «Измерение (показатель) – это только верхушка айсберга (то, что лежит на поверхности). Так весьма опасно прокладывать дорогу»!