МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ

Методическое указание к курсовой работе

для студентов специальности 190205, 240801, 260601

Тверь 2007

В методическом указании рассмотрен ряд вопросов связанных с назначением измерительных средств, для контроля деталей, и изложена методика расчетов системы гладких, резьбовых калибров, а также составления схем контроля отклонений формы и расположения поверхностей. Методическое указание предназначено для студентов специальностей ТМС по дисциплине «Метрология, стандартизация и сертификация».

Методическое указание утверждено и рекомендовано к опубликованию на заседании кафедры «Технологии и автоматизации в машиностроении» (протокол № 2 от 13.09. 2006г.)

Составители: Горлов И.В.

Испирян Н.В.

Нестерова И.Н.

Тверской государственный

Тверской государственный

технический университет, 2007

Целью курсовой работы является:

приобретение навыков по выбору допусков и посадок;

умение назначать оптимальные точности размеров при расчете

размерных цепей;

закрепление навыков пользования стандартами.

1. СОДЕРЖАНИЕ КУРСОВОЙ РАБОТЫ

Содержанием курсовой работы является выполнение предлагаемых заданий и их грамотное оформление в пояснительной записке и на чертежах.

Задание 1. На сборочном чертеже механизма для гладких цилиндрических сопряжений, в том числе подшипников качения, назначить посадки и указать их обозначения. Составить таблицу посадок с обоснованием выбора их типа, системы образования и квалитетов полей допусков.

Задание 2. Для шести посадок из назначенных в заданиях 1 (с зазором, с натягом, переходной, посадок наружного и внутреннего колец ПК, комбинированной или посадки из двух основных деталей) изобразить схемы расположения полей допусков и рассчитать их характеристики (предельные, а также средние зазоры или натяги, допуск посадки). Указать эти характеристики на схемах расположения полей допусков.

Задание 3. Для заданного резьбового соединения рассчитать предельные диаметры наружной и внутренней резьбы, изобразить схему расположения полей допусков на резьбовом контуре.

Задание 4. Для заданной размерной цепи составить схему и решить обратную и прямую задачи.

Задание 5. Для заданной посадки рассчитать исполнительные размеры системы гладких калибров для контроля деталей посадки и построить схему расположения полей допусков на изготовление и износ калибров.

Задание 6. Выполнить рабочий чертеж заданного вала.

2. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ОФОРМЛЕНИЮ

КУРСОВОЙ РАБОТЫ

Сборочный чертеж узла механизма выдают каждому студенту индивидуально.

Курсовая работа состоит из расчетно-пояснительной записки на листах формата А4, в которую включают:

титульный лист,

содержание,

введение,

расчетное выполнение заданий,

список использованной литературы

и графической части на листах формата A3.

Пояснительную записку выполняют на двух сторонах листов с соблюдением размеров полей: левого - 25 мм, верхнего и нижнего -20 мм, правого - 15 мм. Текст записки делят на разделы и подразделы, которые нумеруют и оформляют в соответствии с требованиями ГОСТ 2.105-95.

Страницы пояснительной записки обозначают сквозной нумерацией, при этом титульный лист включают в общую нумерацию страниц, но номер на нем не ставят. На последующих страницах номер проставляют в центре страницы.

Цифровой материал рекомендуется выполнять в виде таблиц.

Графический материал пояснительной записки (схемы и таблицы) выполняют, пользуясь карандашом и линейкой либо на отдельных листах, включая эти листы в общую нумерацию, либо изображая мелкие рисунки в разрывах текста. Нумерацию схем и нумерацию таблиц в записке проводят последовательно сквозной нумерацией в пределах всей пояснительной записки.

Ссылки на используемую литературу в тексте дают в квадратных скобках, указывая ее порядковый номер по списку литературы.

Графическую часть курсовой работы выполняют с учетом требований ЕСКД.

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ

КУРСОВОЙ РАБОТЫ

Выполнение работы начинают с анализа выданного чертежа. Следует уяснить назначение механизма, его устройство и принцип работы. Необходимо совершенно ясно представить:

из каких деталей состоит механизм;

в чем состоит назначение каждой детали;

каким образом образуется соединение каждой детали с сопрягаемыми

деталями.

Этот анализ излагают во введении к курсовой работе.

Выполнение задания 1

Номинальные размеры гладких цилиндрических соединений определяют измерениями линейкой непосредственно по чертежу заданного механизма с учетом его масштаба. Полученные значения округляют до ближайшего большего из рядов нормальных линейных размеров ГОСТ 6636-69; [1, С.10...12]; [2, т.1, с.24].

Для подшипника качения прежде всего определяют номинальные диаметры внутреннего и наружного колец, тип и схему работы подшипникового узла. Причем на номинальные диаметры колец подшипников качения ряды нормальных линейных размеров _ не распространяются. Далее выбирают класс точности подшипника качения по ГОСТ 520-89, так для изделий общего машиностроения рекомендуют применять 0-й или 6-й.

Для правильного назначения посадок следует ознакомиться с рекомендациями по выбору квалитетов [1, C.26...28] и типа посадки [1, с. 131... 134] сопрягаемых деталей; а также с предпочтительными и рекомендуемыми полями допусков [1, с.42...45] и посадками [1, С.126...129]; [2, т.1, с.83,84] по ГОСТ 25347-82. При назначении посадок следует помнить, что в первую очередь назначают посадку в сопряжении со стандартной деталью, например, подшипником качения. На остальные сопряжения посадки назначают с учетом полей допусков посадки под стандартную деталь. Посадки колец подшипников качения назначают, пользуясь рекомендациями при различной установке колец на вал и в корпус ГОСТ3325-85; [1, С.287...289]; [2, т.2, с.189...192].

Все назначенные посадки мягким карандашом проставляют на чертеже на размерных линиях соответствующих сопряжений. После этого заполняют таблицу 1, в которую заносят все неповторяющиеся посадки.

Таблица 1. Выбор посадок

| № пп | Сопрягаемые детали, их номинальный размер | Тип по- садки | Система образования посадки | Обозна- чение посадки по ЕСДП | Степень предпочти- тельности полей допусков | Обоснование выбора типа, системы образования и квалитетов посадки | ||

| отв. | вал | отв. | вал | |||||

Выполнение задания 2

Для построения схем расположения полей допусков и расчета характеристик посадок определяют числовые значения предельных отклонений валов и отверстий, образующих посадку ГОСТ 25346-89;

[1, с.46.,.121; с.279.,.283]; [2, т.1, с.49.,.61, 185]. Затем рассчитывают предельные и средние зазоры (натяги), а также допуск для каждой из посадок.

Построение схем расположения полей допусков проводят на листах пояснительной записки в удобном для каждой посадки масштабе. На схеме указывают:

номинальный размер;

условные обозначения полей допусков деталей;

значения предельных отклонений (можно в микрометрах);

допуски деталей;

предельные величины зазоров и натягов.

Выполнение задания 3

По заданному условному обозначению метрического резьбового соединения определяют номинальные значения шага, среднего и внутреннего диаметров резьбы ГОСТ 8724-81; [1, с.348.,.356]; [2, т.2, с.26...35]. Далее по тем же параметрам, а также по полям допусков болта и гайки, образующим заданную посадку, находят предельные отклонения соответствующих диаметров ГОСТ 16093-81; [1, с.368... 374, с.375...376]; [2, т.2, с.41...47]. По известным номинальным размерам и предельным отклонениям рассчитывают предельные диаметры резьбовых деталей.

Полученные предельные отклонения и диаметры показывают на:

схемах расположения полей допусков по отдельным диаметрам болта

и гайки;

схеме расположения полей допусков относительно общего

номинхчьного резьбового контура.

На этих схемах указывают все десять нормируемых предельных размеров и четыре нормируемых поля допуска.

Выполнение задания 4

Если на выданном чертеже размерная цепь не выделена, то выполнение задания начинают с составления схемы размерной цепи и выявления ее увеличивающих и уменьшающих звеньев. Схему рисуют в пояснительной записке в произвольном масштабе. Номинальные размеры составляющих звеньев определяют измерениями по чертежу без последующего округления до нормальных линейных размеров.

Расчет составленной размерной цепи проводят методом полной взаимозаменяемости по ГОСТ 16319-80 и ГОСТ 16320-80 и начинают с решения обратной задачи. В таблицу 2 заносят данные по номинальным размерам и передаточному отношению £j составляющих звеньев.

Таблица2. Расчет обратной задачи размерной цепи

| Номинальный размер Aj, мм | Передаточное отношение £j | Допуск Tj, мкм | Верхнее отклонение ESj, мкм | Нижнее отклонение EIj, мкм | Координата середины поля допуска ECj, мкм |

| А, | |||||

| А2 | |||||

| А |

Допуски Tj на составляющие звенья определяют, приняв квалитет точности IT12 для изготовления всех линейных размеров деталей механизма, кроме подшипников качения [1, C.32...33]; [2, т.1, с.35]. Полученный для каждого звена допуск распределяют на предельные отклонения ESj и EIj в зависимости от вида размера: охватывающий, охватываемый или прочий.

Для монтажной ширины подшипников качения допуски и отклонения берут в зависимости от вида и класса точности подшипника [1, с.279.,.283].

Данные по допускам и отклонениям всех составляющих звеньев заносят в таблицу 2. После этого заполняют графу координат середин полей допусков ECj составляющих звеньев.

Закончив заполнение таблицы 2, приступают к расчету по известным формулам номинала, допуска и предельных отклонений замыкающего звена, не забывая после расчета сделать проверку.

При решении прямой задачи той же размерной цепи оставляют прежними номинал составляющих звеньев и замыкающего звена, передаточные коэффициенты составляющих звеньев, допуски и предельные отклонения стандартных звеньев, но преподаватель назначает новые предельные отклонения на замыкающее звено.

Расчет прямой задачи проводят способом одного квалитета точности, поэтому таблицу 2 дополняют графой значений единицы допуска для каждого составляющего звена [1, с.509] и получают таблицу 3.

Таблица 3. Расчет прямой задачи размерной цепи

| Номи- нальный размер Aj, мм | Единица допуска ij, МКМ | Переда- точное отноше- ние £j | Допуск Тj МКМ | Верхнее отклоне- ние ESj , МКМ | Нижнее отклоне- ние EIj , МКМ | Координата середины поля допус- ка ECj, мкм |

| Ад | ||||||

| А, | ||||||

| А2 | ||||||

| А- А3 | ||||||

| ... |

Заполнив первые три графы этой таблицы, рассчитывают средний коэффициент точности аср для всех составляющих звеньев цепи, кроме стандартных. По [1, с.27]; [2, т.1, с.33] определяют, какому ближайшему квалитету соответствует найденное число. По этому

квалитету определяют допуски [1, C.32...34] всех составляющих звеньев. Если значение аср находится между квалитетами, то для легко выполнимых размеров назначают допуски по более точному квалитету, а для трудновыполнимых - по менее точному. Причем допуски и предельные отклонения стандартных звеньев не изменяют.

Проверяют основное уравнение размерной цепи Т = ETj, которое будет выполняться только в случае совпадения рассчитанного значения аср и табличного значения а. При невыполнении уравнения находят разность

Т-Тj, которую с учетом знака суммируют с допуском одного из составляющих звеньев, получая новый, скорректированный

допуск на это звено. Звено будет называться корректирующим.

После этого заполняют четвертую графу таблицы 3 допусками всех составляющих звеньев, в том числе стандартных и корректирующего. Записанные допуски распределяют на предельные отклонения таким же образом, как при решении обратной задачи: в зависимости от вида размера для всех звеньев, кроме корректирующего.

На корректирующее звено отклонения рассчитывают через его координату середины поля допуска. Для этого сначала рассчитывают координаты полей допусков всех остальных составляющих звеньев. Полученные данные по координатам середин полей допусков и предельным отклонениям заносят в соответствующие графы таблицы 3.

Правильность решения прямой задачи проверяют по тем же формулам, что и в обратной задаче.

Выполнение задания 5

По заданному обозначению гладкого соединения определяют предельные отклонения отверстия и вала [1, С.46...121]; [2, т.1, С.49...61]. По известному номинальному размеру деталей и найденным предельным отклонениям рассчитывают предельные размеры отверстия и вала. Полученные проходные и непроходные пределы деталей являются номинальными для соответствующих калибров.

По номинальному размеру и квалитетам деталей определяют допуски гладких калибров (Н, H1 и Нр) и координаты расположений полей допусков калибров относительно полей допусков контролируемых деталей (Z, Z1,Y,Y1) ГОСТ 24853-81; [1.С.188...190].

С использованием найденных величин в масштабе с большим увеличением строят схему полей допусков системы гладких калибров, проставляя числовые значения отклонений от соответствующих номинальных размеров (можно в микрометрах). Всего на схеме для 7-ми калибров должно быть указано 7 исполнительных размеров, 2 размера предельно изношенных калибров и 14 отклонений.

По полученной схеме полей допусков или по известным формулам рассчитывают предельные размеры рабочих и контрольных калибров, не забывая при этом указывать допуск на исполнительный размер. Округление предельных размеров рабочих калибров для контроля деталей 6... 14 квалитетов точности и всех контрольных калибров проводят до числа, кратного 0,5 мкм. Размеры, оканчивающиеся на 0,25 и 0,75 мкм, округляют до величины, кратной 0,5 мкм в сторону сокращения производственного допуска детали.

Выполнение задания 6

Рабочий чертеж вала выполняют в строгом соответствии с требованиями стандартов ЕСКД. Для вала изображают главный вид с необходимым количеством сечений (по шпонкам, шлицам и др.) и выносных элементов. Номинальные размеры посадочных поверхностей назначены при выборе посадок в задании 1.

Размеры элементов шпоночного соединения согласовывают с ГОСТ 23360-78 [I, C.303...304, 313]; [2, т.2, с.216], шлицевого - с ГОСТ 1139-80 [1, С.318...319]; [2, т.2, с.229]. Остальные размеры берут конструктивно, используя выданный вариант узла механизма.

На чертеже указывают требования к четырем показателям, характеризующим геометрическую точность элементов детали:

а) точность размера;

б) точность формы поверхности;

в) точность расположения поверхностей;

г) точность по шероховатости поверхности.

Точность размера нормируют указанием отклонений от номинального значения. Причем на сопрягаемые ответственные размеры предельные отклонения указывают смешанным способом в соответствии с назначенными в задании 1 посадками, например Ø4Oh6(-0.016); 12N9(.0.043).

На несопрягаемые (свободные) размеры значения допусков устанавливают по грубым квалитетам IT 12...IT 17. При этом расположения полей допусков назначают в зависимости от вида размера: одностороннее предельное (отверстие - Н, вал - h) или симметричное. Для свободных размеров одинаковой точности у контура детали указывают только номинальный размер, а требования к их точности оговаривают на чертеже над штампом общей записью в технических требованиях в соответствии с ГОСТ 25670-83 [1, с.141]; [2, т.1, с.93].

Точность формы оговаривают на чертеже только при наличии особых требований, вытекающих из условий работы, изготовления или измерения детали. На чертеже нормируют точность формы посадочных цилиндрических поверхностей под подшипники, зубчатые колеса, муфты и другие ответственные детали. Числовые значения допусков на отклонения формы цилиндрических поверхностей назначают в зависимости от номинального размера и степени точности. Степень точности отклонений формы выбирают по рекомендациям стандарта [1, с.203, 205]; [2, т.2, с.276]. Для размеров с допусками по 6,7,8,9,10 квалитетам соответствуют допуски формы по 5,6,7,8;9 степеням точности.

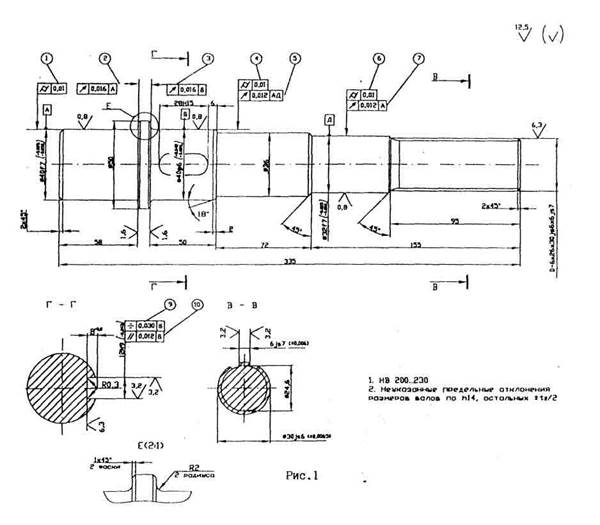

На чертеже вала, располагающегося в опорах скольжения (рис.1), указаны требования по отклонению от цилиндричности: рамки 1 и 6 для опорных поверхностей Ø4Of7 и Ø 32f7 (опоры скольжения); рамка 4 для поверхности Ø 40р6 под зубчатое колесо.

Точность расположения поверхностей оговаривают на чертеже также лишь при наличии особых требований, вытекающих из условий работы и сборки. При этом увязывают между собой основные сопрягаемые поверхности и поверхности, определяющие собираемость.

Например:

указывают допуск перпендикулярности или торцевого биения (рамки 2 и 3 на рис.1) на торцевые поверхности заплечиков для установки подшипников [1, с.297], дистанционных колец, упорных втулок, колес и т.д. [1, с.218]; [2, т.2, с.275] относительно оси посадочной поверхности;

указывают допуск соосности или радиального биения точных посадочных поверхностей под подшипники качения, зубчатые колеса, муфты, подшипники скольжения и т.п. относительно оси выбранной базовой поверхности [], с.219]; [2, т.2, с.275]. Несовпадение осей

|

опорных поверхностей Ø 40f7 и Ø 32f7 на рис.1 ведет к перекосу вала при установке его в опорах скольжения. Поэтому в рамке 7 задан допуск радиального биения поверхности Ø 32 относительно оси поверхности Ø 40, а в рамке 5 условно обозначено радиальное биение поверхности Ø40р6 относительно оси опорных поверхностей; указывают допуск симметричности и параллельности на расположение паза под шпонку относительно оси посадочной поверхности (рамки 8 и 9 на рис.1). Значения допусков выбирают по [1, с.218, 219];[2,т.2, с.275].

Шероховатость поверхности назначают из условий работы сопряжения. Для указания на чертеже числовые значения параметров шероховатости определяют по таблицам ГОСТ 2789-73, составленным в зависимости от различных факторов: от квалитета точности размера [1, с.233], от способа обработки поверхности [1, с.231].

Возможен другой способ определения числовых значений высотных параметров при котором учитывают, что высота неровностей Rz составляет часть допуска соответствующего размера: для квалитетов 6... 10 Rz 0,25 Т;

для квалитетов грубее 10 Rz 0,125 Т. При выполнении работы можно принимать Ra 0,25 Rz.

Так как на чертеже указывают только стандартные значения параметров, то по расчетному значению выбирают ближайшее меньшее число из стандарта ГОСТ 2789-73 [1, с.229]; [2, т.2, с.290].

В случае выполнения чертежа«ала, располагающегося в подшипниках качения, необходимо выполнять требования, предъявляемые к посадочным поверхностям под подшипники качения 0 и 6 классов точности по ГОСТ 3325-85.

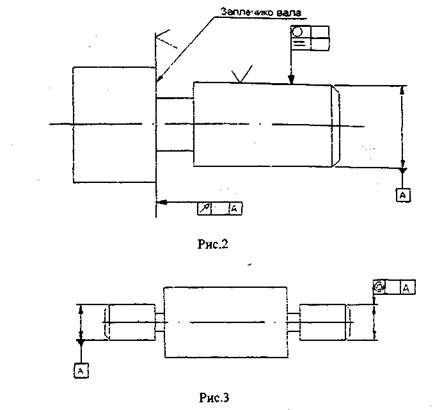

Так, допустимые отклонения формы посадочных мест не должны превышать 1/4 допуска на диаметр. На чертеже указывают либо отклонение от круглости и отклонение профиля продольного сечения (рис.2) [1, с.296], либо в технических требованиях допуск овальности и конусообразности.

Предельное отклонение торцевого биения (рис.2) или отклонения от перпендикулярности заплечиков вала под установку подшипников 0 или 6 классов точности не должны превышать соответственно допуск квалитетов IT6 и IT5 [1, с.297].

Подшипники устанавливают парами на концах вала. Несовпадение осей посадочных поверхностей приводит к перекосу вала и нарушению работоспособности подшипника. Для совпадения осей на чертеже указывают допуск соосности (рис.3) или радиального биения [1, с.219] по 5,6 степеням точности [1, с.205].

Требования к шероховатости посадочной поверхности и заплечика вала устанавливают в зависимости от класса точности подшипника качения и его номинального диаметра [1, с.298].

ЛИТЕРАТУРА

1. Димов Ю.В. Метрология, стандартизация и сертификация. Учебник для вузов. 2-е издание. – СПб.: Питер, 2006. – 432 с.: ил. – (Серия «Учебник для вузов»).

2. Якушев А.И., Воронцов А.Н., Федотов Н.Н. Взаимозаменяемость, стандартизация и технические измерения: Учебник для вузов. - М:.Машиностроение, 1986. 352 с.

3. Марков Н.Н., Осипов В.В., Шабалина М.Б. Нормирование точности в машиностроении: Учебник для студентов машиностроительных специальностей вузов - М.: Высшая школа, 2001. 335 с.

4. Допуски и посадки. Справочник в 2–х ч. /В.Д.Мягков и др. - Л.:Машиностроение. ч.1, 1982. – 543 с, ч.2.1982. – 448 с.

5. Допуски и посадки: Учебное пособие для машиностроительных специальностей вузов – М.: Машиностроение. 1992. – 528с.

6. Нормирование точности в машиностроении: Учебное пособие. 1-е изд. /И.Н. Нестерова, Н.В. Испирян. Тверь: ТГТУ, 2003. – 88с.