Методы и применение лазерной наплавки

Наплавка – процесс, при котором слой металла требуемого состава наносится на поверхность детали посредством сварки плавлением. При традиционных видах наплавки, таких как электродуговая и плазменная присадочной проволокой, подплавление основного металла и термическое воздействие на него значительны, что является существенным недостатком, так как все технологии стремятся к минимальному тепловому воздействию и минимальному перемешиванию основного материала с присадочным. Лазерная наплавка заключается в локальной подаче присадочного материала и кратковременном расплавлении материала основы. Высокая степень автоматизации управления процессом позволяет регулировать не только размеры расплавленных зон, но и термические циклы процесса.

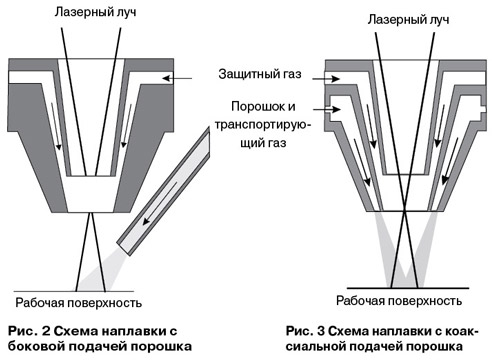

Выделяют 3 основных способа создания покрытий лазерной наплавкой.

Создание покрытий оплавлением предварительно нанесенных порошков (рис. 1). Состав шликера подбирают таким образом, чтобы он минимально влиял на состав будущего покрытия. Нанесенную на поверхность заготовки пасту оплавляют лазерным лучом, последовательно сканируя всю поверхность. Для создания многослойного покрытия необходимо наносить слой шликера заново после каждого прохода. Преимуществом метода является простота технологии и легкость конструкции необходимого оборудования, основные недостатки – высокая трудоемкость процесса и неравномерность покрытия по причине сил поверхностного натяжения жидкого металла.

Рис. 1 Схема нанесения покрытий оплавлением предварительно нанесенного порошка

Создание покрытий с помощью боковой подачи газопорошковой смеси – наиболее распространенный до недавнего времени способ лазерной наплавки (рис. 2). Впрыск порошка в жидкую ванну качественно изменяет процесс наплавки, позволяя создавать как равномерные по толщине и химическому составу покрытия, так и композитные материалы с сохранением упрочняющей фазы. Подача газопорошковой струи может осуществляться как сбоку относительно движения луча, так и навстречу. При этом формируемые валики будут иметь различную геометрию. Недостатком метода является несимметричность подачи порошка относительно направления движения даже при создании покрытий сканированием лазерного луча в плоскости.

3. При коаксиальной наплавке (рис. 3) газопорошковый поток подается в зону воздействия лазерного излучения симметрично со всех сторон – сжимающимся в фокус конусом. Формирование такого симметричного равномерного конуса порошка – главная сложность данного метода. Коаксиальная наплавка – наиболее универсальный способ создания как однородных, так и композитных покрытий на плоских и трехмерных поверхностях. Процесс обеспечивает симметричность относительно направления наплавки, равномерность формирования валиков, высокие производительность и коэффициент использования присадочного материала в общем случае обработки сложных поверхностей. Сложность коаксиальной подачи газопорошковой смеси является, пожалуй, главным недостатком системы коаксиальной наплавки.

Необходимость разработки и создания покрытий с повышенными свойствами возникает в различных областях современного машиностроения все чаще. В целях экономии металла, используемого при производстве деталей, и снижения масс конструкций разрабатываются сплавы и покрытия, выполняющие строго определенные функции. Функциональные покрытия, в таком случае, – попытка инженеров максимально оптимизировать конструкцию, но уже не на уровне механики, а на более высоком уровне, учитывающем все внешние факторы, действующие на каждую деталь механизма в отдельности.

Композиционные материалы (КМ) – это материалы, образованные объемным сочетанием химически разнородных компонентов с четкой границей раздела между ними. КМ характеризуются свойствами, которыми не обладает ни один из компонентов, взятый в отдельности. Основные направления использования КМ в производстве – создание покрытий с повышенными свойствами:

механическими,

· коррозионностойкими,

· жаростойкими,

· антифрикционными,

· износостойкими,

· радиационностойкими,

· и т.п.

Для создания композиционных покрытий методами наплавки можно использовать как чистые, так и композитные порошки, представляющие собой смеси определенного состава в каждой частице порошка. Композиционные составы, в соответствии с воспринимаемыми нагрузками, могут иметь различные архитектуры:

· твердые частицы в мягкой матрице для упрочнения поверхности,

· мягкие антифрикционные частицы в твердой матрице для повышения износостойкости,

· высокопрочный каркас, заполненный пластичным материалом – износостойкость совместно с контактной прочностью,

· равномерная смесь легких прочных частиц с тяжелыми каркасообразующими – для снижения удельной массы при сохранении прочности.

Детали, созданные из материала с такой архитектурой, имеют ресурс работы, значительно превосходящий ресурс деталей из мономатериалов.

Технология лазерной наплавки имеет большие перспективы в области прототипирования трехмерных деталей. На данный момент в мире разработаны и совершенствуются два основных принципа получения объемных деталей из металлических порошков:

SLM (Selective Laser Melting) – выборочное лазерное спекание порошков. Наплавка осуществляется послойно по предварительно нанесенному порошку в соответствии с заданным контуром обхода. Позволяет получать высокую точность изделий, но обеспечивает крайне низкую производительность.

LMD (Laser Metal Deposition) – прямое выращивание деталей с помощью лазерной коаксиальной наплавки. Обеспечивает высокую производительность процесса, однако для достижения точности и расширения технологических возможностей требуются значительные ресурсы по проектированию трехмерной траектории обработки.

Оборудование, использующее перечисленные методы выращивания, к сожалению, изготавливается только зарубежными компаниями. Разработками аналогичных установок в настоящее время успешно занимаются в Центре Лазерных Технологий при МГТУ им. Н.Э.Баумана, где впервые в стране внедрена в производство коаксиальная газопорошковая лазерная наплавка. Комплексы на базе отечественного оборудования позволяют решать различные задачи, в том числе выращивание деталей и нанесение покрытий.

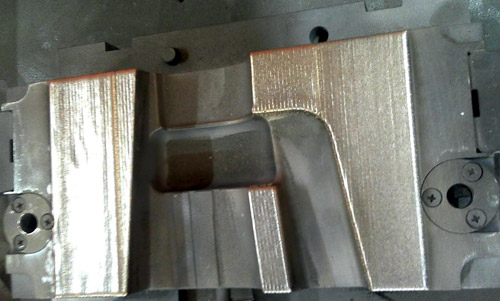

В настоящее время среди наиболее актуальных применений коаксиальной лазерной наплавки – восстановление изношенной или поврежденной геометрии металлических деталей машиностроительного производства. При ремонте крупногабаритных деталей сложной геометрии: валов, прессформ, литейных форм, инструмента и других деталей, лазерная коаксиальная наплавка позволяет сэкономить значительные средства благодаря экономии материала, времени на обработку и оборудования, задействованного в ремонте.

Плотность и прочность нанесенного при ремонте слоя не уступает основному материалу, а при специальном подборе присадочного порошка превышает ее значительно, что положительно сказывается на ресурсе работы восстановленной детали.

Рассмотрим некоторые примеры восстановления деталей. В любой операции восстановления лазерная наплавка является технологией нанесения покрытия того или иного состава. В связи с этим восстановление можно считать технологией нанесения покрытия или объема материала.

Наиболее частые повреждения в процессе эксплуатации литейных форм – изношенные кромки полуформ, сколы, смятия.

Восстановление таких дефектов лазерной наплавкой возможно с высокой производительностью и хорошим качеством материала. Наплавленный слой может иметь повышенные свойства относительно основного материала, и тогда ресурс формы будет превышать ресурс нового изделия (рис. 4).

Рис. 4 Восстановленная литейная форма

Рис. 6 Восстановленный вал

При ремонте станков токарноревольверной группы наиболее частые дефекты – износ посадочных мест подшипников на валах (рис. 5), зубчатых колес, зубьев шлицевых соединений и т.п. Восстановлена может быть практически любая поверхность на ступенчатом валу, вплоть до шпоночных пазов. При этом поврежденный паз заплавляется и вытачивается заново механической обработкой, а если шпоночные пазы необходимо сохранить без изменений, они могут быть защищены. Достоинством лазерной наплавки является то, что для любого вала можно подобрать режим, исключающий появление деформаций в восстановленной детали (рис. 6).

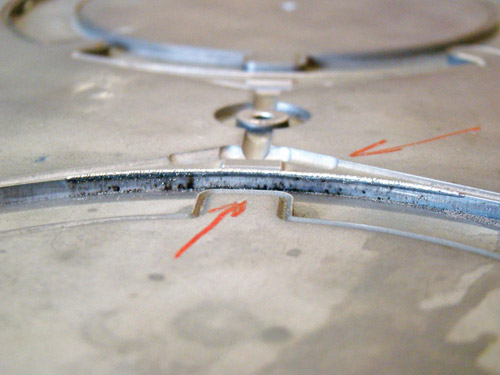

Типовое повреждение сложной прессформы для литья пластика или резины – облом или скол тонкой стенки (рис. 7). Восстановить ее возможно только лазерной или электроннолучевой наплавкой, поскольку толщина стенки может составлять доли миллиметра при высоте в несколько миллиметров. Однако только лазерная наплавка позволяет обработать деталь любого размера без создания вакуума.

Рис. 7 Пресс-форма для литья резины. Толщина стенки 0.5 мм

Рис. 8 Восстановленные лопатки ГТД

Рис. 9 Восстановленный вырубной штамп

Лазерная наплавка позволяет наносить не только плоские покрытия, но и объемные участки материала с приемлемой точностью. При ремонте лопаток газотурбинных двигателей (ГТД) наиболее распространенные дефекты – износ торца пера, износ основания пера, сколы и смятия на ребре пера (рис. 8). В связи с высокой стоимостью материала лопаток и его термической обработки различные методы восстановления находят все более широкое применение в двигателестроении. Лазерная наплавка позволяет восстанавливать лопатки ГТД без последующей термической обработки с высокой плотностью нанесенного материала. Проведенные в Центре Лазерных Технологий при МГТУ им. Н.Э.Баумана исследования по восстановлению лопаток совместно с ОАО «РСК «МиГ» показали, что в восстановленных участках лопаток отсутствуют поры и несплавления, размеры зон термического влияния составляют менее 100 мкм, структура восстановленного слоя мелкозернистая. Что говорит о перспективе использования лазерной наплавки при ремонте лопаток ГТД.

Детали из высокопрочных материалов, работающие при ударных и ударноабразивных нагрузках, могут быть восстановлены специальным материалом с добавлением упрочняющих фаз. Наиболее распространены вырубные штампы (рис. 9), буровой инструмент. Высокая производительность лазерной наплавки на больших мощностях позволяет восстанавливать и улучшать крупногабаритные детали весом до нескольких центнеров.

Спектр применений лазерной наплавки в производстве и ремонте расширяется постоянно благодаря широкой номенклатуре лазерных источников и порошковых материалов. Именно поэтому развивающееся машиностроение крупнейших стран применяет лазерную наплавку все чаще.

Сущность и особенности плазменной наплавки

При плазменной наплавке источником теплоты, обеспечивающим плавление присадочного материала, является плазменная струя. В наплавочных устройствах (плазмотронах) плазменная струя образуется при прохождении газа (аргона) в узком канале через столб дугового разряда между двумя электродами. Высокая концентрация тепловой энергии в плазменной струе, стабильность дугового разряда, возможность раздельного регулирования степени нагрева основного и присадочного материалов обусловливают преимущества плазменной наплавки, особенно в тех случаях, когда присадочный металл по составу и свойствам отличается от основного.

При плазменных способах наплавки присадочный материал может подаваться в виде проволоки, ленты или порошка. Мы будем рассматривать такие способы плазменной наплавки, где в качестве присадочного материала используются сварочные проволоки (сплошного сечения или порошковые).

Плазменная наплавка с присадочной проволокой может осуществляться дугой прямого действия, когда она горит между электродом плазмотрона и изделием, а проволока электрически нейтральна (рис. 16,а и г); независимой дугой, когда она горит между электродом плазмотрона и токоведущей присадочной проволокой, а основной металл (изделие) электрически нейтрален (рис. 16,6), и комбинированным способом, когда горят две дуги: между неплавящимся электродом и изделием и между неплавящимся электродом и токоведущей присадочной проволокой (рис. 16,в и д).

При наплавке дугой прямого действия только при относительно небольших токах обеспечивается минимальное проплавление основного металла. Однако в этом случае и производительность наплавки небольшая (1—2 кг наплавленного металла за 1 ч). Применение больших токов в цепи электрод — изделие приводит к значительному проплавлению основного металла, что может быть допустимо только при соединении однородных металлов (например, при наплавке для восстановления изношенных поверхностей).

При плазменной наплавке независимой дугой с токоведущей присадочной проволокой плазменная струя преимущественно используется для плавления присадочной проволоки и в незначительной степени для нагрева основного металла. Главным источником тепла для нагрева материала изделия является расплавленный присадочный металл, переходящий с проволоки на наплавляемую поверхность в виде капель, а при больших токах — даже в виде струи [7].

При таком способе плазменной наплавки по существу происходит заливка поверхности изделия жидким присадочным металлом. В этом случае для надежного сплавления присадочного металла с основным необходимо обеспечить смачивание поверхности последнего жидким присадочным металлом. Для этого поверхность основного металла надо нагреть до температуры не ниже температуры плавления присадочного металла. При наплавке относительно небольших изделий (валы диаметром до 100—150 мм, плоские изделия толщиной до 30—50 мм) тепла, переносимого к изделию жидким присадочным металлом, оказывается достаточно для обеспечения смачивания твердого металла жидким и получения наплавленных изделий высокого качества [4].

При плазменной наплавке независимой дугой с токоведущей присадочной проволокой массивных изделий (валов сплошного сечения диаметром свыше 150— 200 мм, плоских изделий толщиной более 50 мм) тепла, переносимого на изделие жидким присадочным металлом, может оказаться недостаточно для обеспечения смачивания основного металла. В этом случае целесообразно применять комбинированный способ наплавки (см. рис. 16,в и д), при котором основной металл дополнительно подогревается маломощной дугой электрод — изделие.

Плазменная наплавка металлов как с токоведущей, так и с нетоковедущей присадочной проволокой может выполняться как на прямой (минус на неплавящемся электроде, см. рис. 16,а, б, в), так и на обратной (плюс на неплавящемся электроде, см. рис. 1,6, г и д) полярности.

Недостатком первого способа является то, что в процессе наплавки на прямой полярности на поверхности основного металла и на ранее наплавленном валике образуется слой окислов и грязи, ухудшающий смачивание твердого металла жидким. Кроме того, указанным способом нельзя без применения специальных приемов наплавлять металлы и сплавы, в состав которых входят элементы, образующие в процессе наплавки тугоплавкие пленки окислов (например, алюминий, алюминиевые бронзы, никелевые сплавы и др.). Так, наплавка плазменной струей с токоведущей присадочной проволокой на токах прямой полярности бронзы БрАМц9-2 на сталь может осуществляться только с использованием специальных флюсов, удаляющих образующиеся в процессе наплавки окислы Al2O3 (например, флюс марки 34А).

Чтобы обеспечить в процессе наплавки очистку поверхности основного металла и сварочной ванны от окислов, плен, загрязнений, наплавку осуществляют на токе обратной полярности [3, 11]. При этом способе используется эффект катодного распыления, при котором значительно улучшается смачивание поверхности изделия жидким металлом, обеспечивается разрушение образующихся или имевшихся на присадочной проволоке окисных плен и повышается качество сплавления металлов. Применение способа плазменной наплавки на обратной полярности стало возможным благодаря созданию во ВНИИЭСО специального плазмотрона.

Пост для плазменной наплавки

Пост для плазменной наплавки на токах как прямой, так и обратной полярности принципиально не отличается от постов для автоматической наплавки под флюсом и в среде защитных газов. Он состоит из источника питания, сварочной головки и механизма перемещения ее относительно изделия (или изделия относительно сварочной головки). Сварочная головка состоит из механизма подачи присадочной проволоки, колебательного механизма и плазмотрона.

При наплавке по схемам, представленным на рис. 16, а и б, пост включает один источник питания (например, сварочный преобразователь ПС-500 или сварочный выпрямитель с напряжением холостого хода не менее 60 В), а при наплавке по схемам, приведенным на рис. 16, в, г, д, — один или два источника питания. При двух источниках питания один из них питает дугу электрод — изделие, а второй —дугу электрод — токоведущая присадочная проволока. В качестве источников питания могут применяться два сварочных выпрямителя, два сварочных преобразователя или один выпрямитель и один преобразователь. Питание двух сварочных цепей от одного источника производится через балластные реостаты.

При плазменной наплавке на прямой полярности вначале возбуждается маломощная дежурная дуга (20—30 А) между электродом и соплом плазмотрона. Питание ее осуществляется от основного источника сварочным током через балластный реостат. Для возбуждения дежурной дуги в сварочную цепь включается осциллятор. Дежурная дуга при этом горит только до момента возбуждения основной дуги между электродом и присадочной проволокой. Отключение осциллятора после зажигания дежурной дуги и отключение последней после возбуждения основной производится с помощью двух реле минимального тока, включаемых в цепи питания осциллятора и дежурной дуги [11].

Во избежание выхода из строя плазмотрона из-за непредвиденного прекращения подачи или уменьшения расхода охлаждающей воды в электрическую схему установки целесообразно вводить водяное реле, обеспечивающее зажигание и горение дуги только при достаточном расходе охлаждающей воды.

В сварочную головку установки введен колебательный механизм, обеспечивающий поперечные колебания плазмотрона и присадочной проволоки относительно оси перемещения сварочной головки. Такой механизм дает возможность получать за один проход широкие (до 60 мм) наплавленные валики. Кроме того, как показали исследования, при наплавке без колебания плазмотрона температура нагрева поверхности основного металла под ванной жидкого присадочного металла в поперечном к наплавленному валику направлении изменяется по нормальному закону с максимумом на центральной оси-валика. Если на краях валика она достигает 1100—1150° С, то в центральной области шириной 10—12 мм она превышает 1550—1600° С, что приводит к расплавлению основного металла и к значительному перемешиванию его с жидким присадочным.

При поперечных колебаниях плазмотрона и присадочной проволоки температура по всей ширине валика находится практически на одном уровне и при правильно выбранном режиме наплавки проплавления основного металла либо не происходит совсем (при наплавке легкоплавких металлов на тугоплавкие),либо осуществляется минимальное проплавление (при наплавке металлов с теплофизическими свойствами, близкВ настоящее время специализированное оборудование для плазменной наплавки не выпускается. На предприятиях плазменная наплавка осуществляется на установках, изготовленных на базе серийного сварочного оборудования (автоматов АДСП-2, АДС-1000, ПДПГ-500 и т. п.), или с использованием опытных специализированных головок для плазменной наплавки.

На рис. 17 приведена установка для плазменной наплавки плоских поверхностей на базе автомата АДС-1000.

Особое внимание в установках для плазменной наплавки необходимо уделять механизму подачи проволоки, которая должна подаваться к плазмотрону плавно, без рывков и строго к оси канала сопла. Регулировка скорости подачи проволоки также должна осуществляться плавно с помощью потенциометра. При выполнении этих требований обеспечивается устойчивый процесс плавления присадочной проволоки и перенос расплавленного металла в сварочную ванну, перемещающуюся по поверхности изделия.

Кассета с присадочной проволокой устанавливается в вертикальной плоскости на расстоянии не менее 0,5— 1,0 мм от подающих роликов. При сматывании с кассеты проволока поступает в упругую стальную спираль или во фторопластовую трубку, выходной конец которой закреплен непосредственно у подающих роликов. Равномерная подача присадочной проволоки может быть обеспечена только при отсутствии ее перегибов, проскальзывания в подающих роликах и задержки в направляющем устройстве и токоподводящем наконечнике.

При использовании присадочной проволоки сплошного сечения подающие ролики целесообразно изготовлять гладкими (без насечки) с направляющей канавкой глубиной до 0,5 мм. При наплавке порошковой проволокой ролики должны иметь насечку и канавку глубиной 0,3—0,5 диаметра проволоки [11].

При наплавке деталей цилиндрической формы могут применяться манипуляторы или модернизированные токарные станки, обеспечивающие вращение детали в процессе наплавки и перемещение плазменной головки с присадочной проволокой вдоль оси детали со скоростью от 2 до 20 м/ч.

В состав поста - для плазменной наплавки входят также баллоны с плазмообразующим и защитным газами, редукторы для регулирования давления и расхода газа, ротаметры типа РС-300 для измерения расхода плазмообразующего газа и РС-500 для измерения расхода защитного газа, а также электроизмерительные приборы.ими к теплофизическим свойствам основного металла).

Техника и технология плазменной наплавки

Качество плазменной наплавки и свойства наплавленных изделий определяются в первую очередь качеством подготовки присадочной проволоки и поверхности изделия под наплавку, правильным выбором технологии и режима процесса.

Присадочная проволока и поверхность наплавляемого изделия должны быть чистыми, без следов масла, ржавчины, смазки и других загрязнений. Для этого перед наплавкой присадочная проволока подвергается химической очистке (травлению) в соответствующих травителях, а поверхность изделия — механической обработке до Rz 80 — Rz 40 и обезжиривается. Только при такой подготовке присадочного и основного металла может быть обеспечено надежное смачивание твердого металла жидким и растекание жидкой ванны по поверхности изделия в процессе наплавки.

Плазменная установка начинает работать в следующей последовательности: включаются источники питания сварочного тока, устанавливается необходимый режим наплавки, включаются охлаждающая вода, плазмообразующий и защитный газ, присадочная проволока подводится под сопло плазмотрона, возбуждаются плазменные дуги, включается подача присадочной проволоки. После образования на изделии ванночки жидкого присадочного металла включаются колебательный механизм и механизмы перемещения сварочного автомата (и вращения изделия, если производится наплавка цилиндрических изделий) или изделия (при неподвижном автомате).

Для нормального течения процесса наплавки очень важно соблюдать следующие основные правила. Поток плазменной струи и капли расплавленного присадочного металла должны быть направлены перпендикулярно к поверхности ванны. Расплавленный присадочный металл должен поступать только в перемещающуюся по поверхности изделия ванну на расстоянии 2—3 мм от ее головной части. Попадание его на основной металл впереди ванны недопустимо, так как это может увеличить степень проплавления основного металла. Попадание капель в ванну на значительном расстоянии от ее головной части приводит к нарушению теплофизических условий наплавки и ухудшению смачиваемости основного металла жидким присадочным.

При любой ширине наплавляемого валика процесс наплавки следует производить с поперечными колебаниями плазмотрона и присадочной проволоки. Это обеспечивает не только равномерное распределение температуры и примерно одинаковую длительность контактирования твердой и жидкой фаз по всей ширине наплавки, но и получение одинаковой высоты слоя металла наплавки по всей ширине валика и плавный переход от металла наплавки к основному металлу. А это позволяет сплавлять валики между собой и с основным металлом при необходимости получения широкого слоя металла наплавки.

Амплитуда поперечных колебаний плазмотрона устанавливается в зависимости от необходимой ширины наплавленного валика и с учетом обеспечения надежной защиты жидкой ванночки от воздействия атмосферы может составлять 8—60 мм.

Частота колебаний плазмотрона выбирается такой, чтобы капли присадочного металла попадали только в жидкую ванну и чтобы валик был неразрывным в продольном направлении. При большой частоте колебаний очертания валика становятся более крутыми, что затрудняет сплавление соседних валиков между собой и ухудшает газовую защиту жидкой ванны.

Скорость плазменной наплавки определяется габаритными размерами изделия, параметрами режима процесса и теплофизическими свойствами основного и присадочного металлов. Проведенные исследования и производственный опыт показали, что в зависимости от габаритов изделия и амплитуды колебаний плазмотрона она может составлять 3—12 м/ч. Одним из основных параметров режима наплавки является величина сварочного тока. Возрастание его в цепи неплавящийся электрод — присадочная проволока приводит к увеличению перегрева присадочного металла и, как следствие, к росту нагрева или проплавления поверхности основного металла.

На стабильность процесса наплавки и качество наплавленных изделий большое влияние оказывает величина расхода плазмообразующего и защитного газов. При наплавке капли расплавленного присадочного металла и вся сварочная ванна должны находиться внутри потока защитного газа во избежание соприкосновения жидкого металла с атмосферой. Надежная защита жидкого металла от контакта с воздухом обеспечивается только при ламинарном характере истечения газа. Оптимальным является расход защитного газа в пределах 0,8—1,2 м3/ч, а плазмообразующего — 0,15— 0,2 м3/ч.

В производственных условиях плазменная наплавка выполняется с применением присадочных проволок марок БрКМцЗ-1, БрАМц9-2; БрОФ6,5-0,4; БрОН8-3; БрАЖНМц8,5-4-5-1,5, 06Х19Н10Т; 04Х19Н11МЗ и др. Режим процесса наплавки в незначительной степени зависит от состава присадочной проволоки. Так, при наплавке проволоками из нержавеющих хромоникелевых сталей ток на 10—15% больше, чем при наплавке проволоками из медных сплавов. Остальные параметры режима наплавки практически остаются постоянными.

Рекомендуемые режимы плазменной наплавки приведены в табл. 5.

Во многих случаях необходимо произвести наплавку поверхности большой ширины (100—500 мм и более). Тогда она осуществляется путем наложения нескольких валиков, а при изготовлении цилиндрических изделий — по спирали. Для обеспечения качественного сплавления основного металла и металла наплавленного валика с металлом наплавки последующих валиков процесс ведется таким образом, чтобы каждый последующий валик перекрывал предыдущий на 5—8 мм. В этом случае получается хороший внешний вид поверхности наплавки и минимальны отходы металла при механической обработке изделия.

При наплавке изделий цилиндрической формы по спирали плазмотрон в зависимости от диаметра изделия устанавливается в зените или с некоторым смещением от него.

При наплавке изделий диаметром до 100 мм смещение плазмотрона обязательно, причем он смещается от зенита в сторону, противоположную направлению вращения изделия (рис. 18) [1], при этом не происходит стекания жидкого металла с наплавляемой поверхности.

Величина смещения а (расстояние между вертикальной плоскостью, проходящей через зенит, и местом попадания капель жидкого металла в ванну) выбирается в зависимости от диаметра изделия. При диаметрах 50—100 мм она составляет 6—3 мм. Большую величину смещения плазмотрона назначать не следует, так как могут ухудшиться условия смачивания основного металла.

Технология плазменной наплавки зависит от состава присадочной проволоки. Известно, что при наплавке медных сплавов на сталь в последней образуются включения медного сплава. Особенно глубокие включения (до 10—15 мм) могут образоваться при наплавке оловянных бронз непосредственно на сталь, при этом снижаются механические свойства биметаллов (угол загиба, усталостная прочность и т. п.). Чтобы избежать этого, перед наплавкой на сталь оловянной бронзы производится плазменная наплавка подслоя из кремнистой бронзы (например, марки БрКМцЗ-1) и уже на него — оловянной бронзы. Неглубокие включения (до 1 мм) практически не оказывают влияния на механические свойства биметаллов.

Медноникелевые сплавы типа МНЖ5-1 и т. п. обладают низкой технологической прочностью, поэтому в процессе кристаллизации и последующего охлаждения металла наплавки в них могут образоваться трещины. Во избежание этого наплавку их следует производить с относительно небольшой амплитудой колебаний плазмотрона (10—16 мм) при максимально допустимой скорости наплавки.

При соблюдении техники и технологии плазменной наплавки полученные биметаллические изделия обладают высокими свойствами и работоспособностью.

Состав, структура и свойства биметаллов, полученных путем плазменной наплавки

При оптимальных режимах наплавки на сталь медных сплавов и хромоникелевых нержавеющих сталей структура и фазовый состав металла наплавки не отличаются от таковых у исходного присадочного материала (рис. 19); химический состав металла наплавки отличается от исходного присадочного металла увеличением железа на 0,3—1,5% при наплавке медных сплавов и на 3—6% — при наплавке хромоникелевых сталей. Как правило, такой переход железа из основного металла в металл наплавки не вызывает образования в последнем новых твердых и хрупких фаз, подобных тем, которые появляются при наплавке этих же материалов на сталь дуговыми способами (включения железистой составляющей при наплавке медных сплавов и мартенситных прослоек при наплавке нержавеющих хромоникелевых сталей). А это свидетельствует о том, что при плазменных процессах свойства металла наплавки (коррозионная стойкость, антифрикционные свойства и др.) уже в первом слое аналогичны свойствам исходного присадочного металла.

При дуговых способах подобные состав и структура наплавки обеспечиваются лишь во втором — четвертом слоях.

Такие состав и структура первого слоя металла при плазменной наплавке объясняются тем, что наплавка медных сплавов на сталь осуществляется без расплавления стали, а хромоникелевых нержавеющих сталей — с расплавлением основного металла на глубину 0,3— 0,6 мм.

При наплавке дуговыми способами глубина проплавления основного металла составляет 0,5—2,5 мм, что и приводит к образованию в металле наплавки новых фаз и структурных составляющих и к необходимости выполнять наплавку в несколько слоев.

При плазменной наплавке металлов обеспечиваются высокие механические свойства биметаллических образцов (табл. 6). Как видно из данных этой таблицы, твердость металла наплавки и прочность сцепления его со сталью практически находятся на уровне показателей, соответствующих свойству исходных присадочных материалов. Угол загиба и ударная вязкость биметаллических образцов (последняя определялась на стандартных образцах с надрезом со стороны металла наплавки) соответствуют уровню для основного металла. А это говорит о том, что плазменная наплавка обеспечивает получение в биметалле тех свойств, которые заложены в исходных материалах — основном и присадочном.

В табл. 7 приведены показатели усталостной прочности крупногабаритных биметаллических образцов, полученных плазменной наплавкой. Как известно, усталостная прочность аналогичных образцов (без упрочнения обкаткой роликом), полученных дуговыми способами— наплавкой электродами, автоматом под флюсом с присадочным материалом в виде проволоки и в среде защитных газов —имеет в 2—3 раза меньшие значения. Это свидетельствует о значительно более высокой надежности изделий, полученных плазменной наплавкой, при работе в условиях приложения циклических нагрузок.

Технические преимущества и экономическая эффективность плазменной наплавки

Основными техническими преимуществами плазменной наплавки с токоведущей присадочной проволокой являются: отсутствие расплавления основного металла при наплавке на него более легкоплавких металлов и минимальная глубина проплавления при наплавке металлов с близкими теплофизическими свойствами; возможность обеспечения необходимых состава, структуры и свойств уже в первом слое металла наплавки; получение более высокой, чем при других способах наплавки, прочности биметаллических изделий при циклических нагрузках.

Указанные технические преимущества обеспечивают получение значительного экономического эффекта при внедрении плазменной наплавки: за счет экономии дефицитного металла наплавки в результате уменьшения количества ее слоев; благодаря уменьшению массы деталей из-за более высокой их прочности; за счет повышения надежности и срока службы наплавленных деталей.

Важным преимуществом наплавленных изделий является также их высокая ремонтоспособность.

Коэффициент наплавки плазменной струей с токоведущей присадочной проволокой составляет 25— 30 г/А·ч, что позволяет наплавлять 4—10 кг металла в течение 1 ч. Производительность наплавки может быть повышена путем подачи в сварочную ванну второй нетоковедущей присадочной проволоки, подогрева присадочной проволоки, одновременной наплавки крупных изделий несколькими плазмотронами и т. д. За один проход может быть получен наплавленный слой шириной до 60 и высотой до 5—5,5 мм.

Экономический эффект внедрения плазменной установки при полной односменной ее загрузке составляет 20—25 тыс. руб. в год (без учета эффекта от повышения надежности и срока службы изготовляемых изделий).