Резание свободное и несвободное, прямоугольное и косоугольное

- 12

Различают прямоугольное и косоугольное резания. Прямоугольным является такое резание, когда главная режущая кромка перпендикулярна вектору скорости главного движения резания, косоугольным - когда главная режущая кромка неперпендикулярна вектору скорости главного движения резания.

Свободным называют резание одной главной режущей кромкой. При свободном прямоугольном резании частицы стружки схдят по передней поверхности лезвия инструмента перпендикулярно режущей кромке. При участии в резании главной и вспомогательной режущих кромок или в случае резания криволинейной режущей кромкой резания называют несвободным. На практике чаще всего находит применение несвободное резание. Свободное резание, осуществляемое лезвием с прямолинейной режущей кромкой, более ограничено в применении: поперечное точение бурта или диска, прдольное точение трубы (стенка трубы срезается полностью), строгание пластины или ребра. Используется свободное резание и при исследовании процессов резания, когда требуется исключить дополнительные деформации от воздействия вспомогательной или криволинейной главной режущих кромок.

Отрезные резцы служат для отрезания материала от прутков сравнительно небольшого диаметра. Они выполняются с оттянутой головкой, т. е. ширина головки выполняется меньше ширины тела резца. Длина оттянутой головки выбирается из расчета свободной отрезки заготовки. Отрезные резцы работают в весьма тяжелых условиях, так как их рабочая часть имеет малую жесткость, а отвод стружки из зоны резания затруднен. Головка резца имеет относительно малую толщину. Чтобы не ослаблять в значительной степени головку, для отрезных резцов приходится принимать небольшие значения углов (порядка 1—3°) в плане φ1 и задних углов α1 на вспомогательных боковых режущих кромках. Это приводит к возрастанию трения, особенно при неточной установке резца или его некачественной заточке. Поэтому при работе отрезными резцами, оснащенными твердым сплавом, часто происходят выкрашивания и сколы режущей части, а также отрывы пластинки от державки резца.

У обычных отрезных резцов угол в плане φ = 90°

2. Конструктивные элементы и геометрические параметры токарного отрезного резца для глухих отверстий.

2. Конструктивные элементы и геометрические параметры токарного отрезного резца для глухих отверстий.

При токарной обработке наружные и внутренние резьбы нарезают резьбовыми резцами.

Конструктивные параметры резца

Резец состоит из лезвия – режущей части и державки (корпуса) резца, служащей для закрепления инструмента в резцедержателе.

Лезвие принимает непосредственное участие в процессе резания.

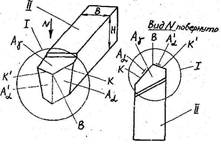

Согласно ГОСТ 25762-83 лезвие токарного резца состоит из следующих элементов:

· Передней поверхности Аγ – поверхности лезвия инструмента, контактирующей в процессе резания со срезаемым слоем и стружкой;

· Главной режущей кромки К – части режущей кромки, формирующей большую сторону сечения срезаемого слоя;

· Вспомогательной режущей кромки К' – части режущей кромки, формирующий меньшую сторону сечения срезаемого слоя;

· Главной задней поверхности Аα – задней поверхности лезвия инструмента, примыкающей к главной режущей кромке К;

· Вспомогательной задней поверхности А'α – задней поверхности лезвия инструмента, примыкающей к вспомогательной режущей кромке К';

· Вершины лезвия В – участка лезвия в месте пересечения главной К и вспомогательной К' режущих кромок. При криволинейном сопряжении режущих кромок вершина имеет скругленную форму радиуса rB, который называется радиусом вершины.

Геометрические параметры резца

Для определения геометрических параметров лезвия резца ГОСТ 25762-83 установлены следующие координатные плоскости:

· основная плоскость Рv - плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно скорости главного (ССК) или результирующего (КСК) движения резания в этой точке;

· плоскость резания Рn - плоскость., касательная к режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости Рv;

· вспомогательная плоскость резания Р'n – плоскость, проходящая касательно к вспомогательной режущей кромке К' перпендикулярно основной плоскости Рv;

· главная секущая плоскость Рτ - плоскость, перпендикулярная линии пересечения основной плоскости Рvи плоскости резания Рn;

· Вспомогательная секущая плоскость Р'τ – плоскость, перпендикулярная проекции вспомогательной режущей кромки К' на основную плоскость Рv;

· нормальная секущая плоскость. Рн- плоскость, перпендикулярная режущей кромке в. рассматриваемой точке;

· рабочая плоскость Рs – плоскость, проведенная через векторы скоростей главного движения резания и движения подачи.

К геометрическим параметрам лезвия токарного резца относятся следующие углы:

К геометрическим параметрам лезвия токарного резца относятся следующие углы:

· главный передний угол γ- угол в главной секущей плоскости Рτмежду передней, поверхностью лезвия Аγ и основной плоскостью Рv;

· нормальный передний угол γн - угол в нормальной секущей плоскости между поверхностью Аγ и плоскостью Рv;

· главный задний угол α - угол в главной секущей плоскости Рτ между задней поверхностью Аαи плоскостью резания Рn;

· нормальный задний угол αн - угол в нормальной секущей плоскости Рнмежду поверхностью Аαи плоскостью Рn;

· главный угол заострения β- угол в главной секущей плоскости Рτ между передней Аγ и задней Аαповерхностями лезвия;

· нормальный угол заострения βн - угол в нормальной секущей плоскости Рнмежду поверхностями Аγ и Аα;

· угол наклона кромки λ - угол в плоскости резания Рnмежду режущей кромкой К и основной плоскостью Рv;

· угол в плане φ - угол в основной плоскости Рv между плоскостью резания Рnи рабочей плоскостью Рs;

· угол резания δ рассматривается в главной (или нормальной) секущей плоскости между передней поверхностью лезвия Аγи плоскостью резания Рn;

· Вспомогательный угол в плане φ1 - меньший угол между проекцией вспомогательной режущей кромки К'на основную плоскость Рv и рабочей плоскостью Рs;

· Угол при вершине в плане ε - угол между проекциями главной Ки вспомогательной К'режущих кромок на основную плоскость Рv.

|

5. Конструктивные элементы и геометрические параметры токарного расточного резца для сквозных отверстий.

|

При токарной обработке наружные и внутренние резьбы нарезают резьбовыми резцами.

Конструктивные параметры резца

Резец состоит из лезвия – режущей части и державки (корпуса) резца, служащей для закрепления инструмента в резцедержателе.

Лезвие принимает непосредственное участие в процессе резания.

Согласно ГОСТ 25762-83 лезвие токарного резца состоит из следующих элементов:

· Передней поверхности Аγ – поверхности лезвия инструмента, контактирующей в процессе резания со срезаемым слоем и стружкой;

· Главной режущей кромки К – части режущей кромки, формирующей большую сторону сечения срезаемого слоя;

· Вспомогательной режущей кромки К' – части режущей кромки, формирующий меньшую сторону сечения срезаемого слоя;

· Главной задней поверхности Аα – задней поверхности лезвия инструмента, примыкающей к главной режущей кромке К;

· Вспомогательной задней поверхности А'α – задней поверхности лезвия инструмента, примыкающей к вспомогательной режущей кромке К';

· Вершины лезвия В – участка лезвия в месте пересечения главной К и вспомогательной К' режущих кромок. При криволинейном сопряжении режущих кромок вершина имеет скругленную форму радиуса rB, который называется радиусом вершины.

Геометрические параметры резца

Для определения геометрических параметров лезвия резца ГОСТ 25762-83 установлены следующие координатные плоскости:

· основная плоскость Рv - плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно скорости главного (ССК) или результирующего (КСК) движения резания в этой точке;

· плоскость резания Рn - плоскость., касательная к режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости Рv;

· вспомогательная плоскость резания Р'n – плоскость, проходящая касательно к вспомогательной режущей кромке К' перпендикулярно основной плоскости Рv;

· главная секущая плоскость Рτ - плоскость, перпендикулярная линии пересечения основной плоскости Рvи плоскости резания Рn;

· Вспомогательная секущая плоскость Р'τ – плоскость, перпендикулярная проекции вспомогательной режущей кромки К' на основную плоскость Рv;

· нормальная секущая плоскость. Рн- плоскость, перпендикулярная режущей кромке в. рассматриваемой точке;

· рабочая плоскость Рs – плоскость, проведенная через векторы скоростей главного движения резания и движения подачи.

К геометрическим параметрам лезвия токарного резца относятся следующие углы:

· главный передний угол γ- угол в главной секущей плоскости Рτмежду передней, поверхностью лезвия Аγ и основной плоскостью Рv;

· нормальный передний угол γн - угол в нормальной секущей плоскости между поверхностью Аγ и плоскостью Рv;

· главный задний угол α - угол в главной секущей плоскости Рτ между задней поверхностью Аαи плоскостью резания Рn;

· нормальный задний угол αн - угол в нормальной секущей плоскости Рнмежду поверхностью Аαи плоскостью Рn;

· главный угол заострения β- угол в главной секущей плоскости Рτ между передней Аγ и задней Аαповерхностями лезвия;

· нормальный угол заострения βн - угол в нормальной секущей плоскости Рнмежду поверхностями Аγ и Аα;

· угол наклона кромки λ - угол в плоскости резания Рnмежду режущей кромкой К и основной плоскостью Рv;

· угол в плане φ - угол в основной плоскости Рv между плоскостью резания Рnи рабочей плоскостью Рs;

· угол резания δ рассматривается в главной (или нормальной) секущей плоскости между передней поверхностью лезвия Аγи плоскостью резания Рn;

· Вспомогательный угол в плане φ1 - меньший угол между проекцией вспомогательной режущей кромки К'на основную плоскость Рv и рабочей плоскостью Рs;

· Угол при вершине в плане ε - угол между проекциями главной Ки вспомогательной К'режущих кромок на основную плоскость Рv.

|

Для обработки сквозных отверстий используются резцы с углами 45о…75о. Недостатком таких резцов является более высокая радиальная сила Py, стремящаяся отжать резец от обрабатываемой поверхности.

- 12