ОБЩИЕ СВЕДЕНИЯ

ВВЕДЕНИЕ.

Измельчающие машины применяют на мукомольных заводах для размола зерна и продуктов его переработки , на комбикормовых заводах для дробления зерновых, минеральных и других компонентов комбикормов.

На мукомольных и комбикормовых заводах измельчающие машины – основное и наиболее энергоемкое технологическое оборудование.

Рабочие органы всех измельчающих машин совершают вращательное движение со скоростями от 4 до 100м/с и более.

Очень распространенными в различных отраслях промышленности являются молотковые дробилки. Молотковые дробилки применяют в том случае, когда необходимо получить относительно мелко измельченный продукт без последующего применения сортировочных устройств. Они эффективны при разрушении хрупких продуктов (зерно, кость, лед, соль сахар) и менее эффективны для продуктов с большим содержанием жира. Продукт в молотковых дробилках измельчается от ударов молотков по частицам продукта, а также от ударов частиц о кожух дробилки и в результате истирания частиц.

Молотковые дробилки, применяемые в различных отраслях промышленности, изготовляют разных видов — от небольших размеров до дробилок массой около сотни тонн.

Физическая сущность процесса измельчения зерна в молотковых дробилках заключается в разделении зерна на отдельные части вследствие удара, излома и истирания между рабочими органами машины.

ОБЩИЕ СВЕДЕНИЯ.

Молотковый ротор установлен на чугунной станине. Барабан состоит из ряда дисков, разделенных прокладками. Диски расположены на валу и стянуты гайками и болтами по окружности. Сквозь диски проходят стержни, на которые надеты молотки.

Вращающийся молотковый ротор окружен неподвижной обечайкой, состоящей из зубчатых (рифленых) броневых плит и цилиндрического сита. В зазор между зубчатой плитой и вращающимися молотками подводится продукт, подлежащий дроблению.

Пригодность дробилки для размола отдельных материалов зависит главным образом от расположения, числа и формы молотков, а также от размеров и формы рифлей на внутренней поверхности броневых плит. На степень измельчения продукта влияют величины зазоров между молотками, неподвижными плитами и ситом; размер отверстий сита; окружная скорость молоткового ротора. Окружную скорость молотковых роторов в некоторых конструкциях принимают до 100 м/с. Поэтому во вращающихся частях дробилки развиваются большие напряжения, резко возрастающие с увеличением частоты вращения ротора, так как центробежная сила пропорциональна квадрату окружной скорости. По этой же причине молотковые роторы требуют тщательной балансировки. Недостаточная балансировка вращающихся частей дробилки может не только вызвать неспокойный ход машины, но и быть причиной аварий.

Изучение зависимости производительности от влажности исходного продукта показывает, что с увеличением влажности производительность снижается. Например, при увеличении влажности ячменя с 13,8 до 20 % производительность дробилки снижается на 30 %, а удельный расход энергии повышается на 30...32 %. Аналогичная картина наблюдается при измельчении овса, кукурузы и других продуктов, но в иных соотношениях.

Быстровращающийся молотковый ротор дробилки, действуя как вентиляторное колесо, нагнетает воздух сквозь отверстия сита; при этом воздух удаляет измельченный продукт. Благодаря воздушному потоку, создаваемому молотковым ротором, иногда можно передавать продукты размола на некоторое расстояние без применения какого-либо транспортирующего устройства. Продукт, выходящий из молотковой дробилки, можно транспортировать механически при помощи норий, шнеков и ленточных транспортеров. Однако при этом очень трудно бороться с запылением помещения, так как повышенное давление внутри дробилки создает поток пыльного воздуха из рабочего пространства дробилки наружу.

Поэтому очень часто применяют вентилятор, встроенный в дробилку либо отдельно стоящий, который отсасывает весь размолотый продукт и нагнетает его вместе с воздухом по материалопроводу в специальное осадочное устройство (большей частью циклон). В этом случае внутри дробилки создается разрежение, прекращается пылевыделение, происходит охлаждение продукта и всей машины, уменьшается опасность засорения отверстий сит, так как они непрерывно продуваются воздухом. Насаживать рабочее колесо вентилятора непосредственно на вал дробилки требованиям техники безопасности запрещено.

В молотковых дробилках с пневматическим транспортированием продукта применяют такие питающие устройства, которые не только равномерно загружают дробилку, но и допускают возможность регулировать количество поступающего воздуха, благодаря чему может быть достигнуто требуемое разрежение в рабочем пространстве дробилки. Конструкция питающего устройства зависит от физико-механических особенностей измельчаемого материала. Равномерное питание молотковых дробилок обеспечивает равный износ рабочих органов, получение однородного в гранулометрическом отношении состава продуктов размола и заданную производительность.

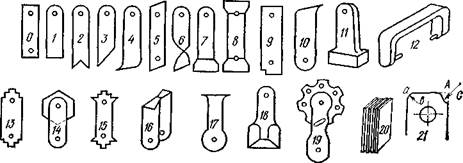

Конструкция молотков.Для различных продуктов и дисперсности помола применяют молотки разной формы (рис. 1).

Наибольшее применение для измельчения зерновых продуктов получили пластинчатые молотки, изготовленные из полосовой стали (типы /, 3, 4, 20, 21). Молотки с краями, срезанными под острым углом (типы 2, 5 и 17), применяют с наибольшим эффектом для разрывания или расщепления продукта.

Молотки с повернутым на 90° рабочим концом, образующим рабочую поверхность (тип 6), служат для тонкого дробления. Однако производительность дробилки, оборудованной этими молотками, при прочих равных условиях гораздо меньше, чем при установке прямых пластинчатых молотков (примерно в два раза).

Молотки с усиленным рабочим концом (типы 7, 8, 11, 12, 18) служат только для дробления крупных кусков. Очень часто применяют молотки, рабочий конец которых имеет большое число вырезов, образующих углы, ступени и т. п. (типы 9, 10, 13, 15).

Наконец, существуют конструкции составных молотков со съемной рабочей частью, которую поворачивают при затуплении работающего угла (типы 14, 19). Молотки типа 16 называют молотками смешанного типа, или комбинированными. В этом случае пластинчатые многоступенчатые молотки попарно соединены между собой П - образными тонкими пластинками. Такие молотки можно рекомендовать при дроблении волокнистого материала.

|

Рис. 1. Типы молотков.

|

|

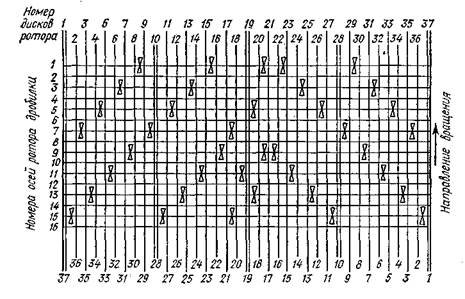

Рис. 2. Схема расположения молотков на роторе дробилки.

На комбикормовых заводах большое распространение получили простые пластинчатые молотки прямоугольной формы (тип 0). Полная симметрия молотка этого типа позволяет работать поочередно на обоих его внешних углах, а два отверстия — переворачивать молотки, ставя их изношенным концом в сторону центра ротора.

Прямоугольные пластинчатые молотки по сравнению со сложными молотками и молотками с усиленным концом просты и в изготовлении, что очень важно, так как часто приходится возобновлять комплект молотков при эксплуатации дробилки. Одно из достоинств пластинчатых молотков в том, что их можно затачивать после износа, подобно металлообрабатывающим резцам.

Большое значение придают способу размещения молотков. На рисунке 2 показана схема размещения молотков на роторе молотковой дробилки американской фирмы. Они образуют витки винтовой линии левого и правого вращения, так что направлены навстречу друг другу и встречаются на оси симметрии ротора. Таким образом, при вращении ротора вся рабочая поверхность сит «пересекается» молотками, а образовавшиеся витки стремятся перемещать продукт к центру, что создает лучшие условия измельчения.

Уменьшение числа молотков, устанавливаемых на роторе, позволяет получить лучшую уравновешенность ротора. В результате уменьшается вибрация и увеличивается срок службы рабочих органов машины. В процессе эксплуатации дробилки необходимо постоянно следить за исправным состоянием молотков, так как затупление поверхности молотков снижает эффективность измельчения и производительность.

Рис. 3. Чешуйчатое сито. Рис. 4. Типы колосниковых устройств.

При износе молотков расстояние между их внешней кромкой и внутренней поверхностью ситового барабана увеличивается, в результате ухудшается измельчение, возрастает расход энергии. С уменьшением массы молотка снижается сила удара и при неравномерном износе нарушается уравновешенность ротора. С применением реверсивных дробилок уменьшаются простои, связанные с перестановкой молотков, и повышается производительность дробилки.

Конструкция сит и колосников.Другим важным рабочим органом дробилки является сито, расположенное вокруг ротора. В молотковых дробилках применяют два вида сит: гладкие сита с круглыми или продолговатыми отверстиями и чешуйчатые. Отверстия в сите располагают в шахматном порядке для обеспечения его прочности и жесткости. Применение толстого листа требует изготовления конусных отверстий, расширяющихся по направлению выхода продукта для уменьшения сопротивления при удалении продуктов размола из рабочей полости дробилки.

Чешуйчатые сита изготавливают из тонкой листовой стали, главным образом толщиной 1,5 мм (рис. 3). На листе надрезают необходимую длину ячейки и затем надрезанную часть металла выдавливают в одну сторону. Обычно эти прорези располагают в шахматном порядке. При этом образуются отверстия полуовальной или прямоугольной формы. Поэтому поверхность чешуйчатых сит с одной стороны гладкая, а с другой — острошероховатая. При установке сита в дробилке отогнутые кромки отверстий обращены во внутреннюю полость и навстречу движению ротора. Большое число режущих кромок повышает производительность дробилки, способствует эффективному измельчению и удалению размолотых частиц из рабочей полости дробилки. При равных живых сечениях гладких сит и чешуйчатых производительность дробилки с чешуйчатыми ситами больше. С увеличением размеров отверстий сита степень измельчения продукта снижается, а производительность увеличивается.

Важный параметр дробилки — зазор между описанной окружностью вращения молотков и внутренней поверхностью сита. Существует зависимость зазора от требуемой дисперсности измельчаемого продукта. При мелком измельчении зазор должен быть в два—пять раз больше поперечного размера (толщина) обрабатываемого продукта. При крупном измельчении зазор соответственно увеличивают.

Во многих конструкциях дробилок в качестве ситовых элементов служат различной формы колосники, расположенные параллельно оси дробилки. Колосники укладывают с небольшими промежутками (зазорами) вокруг молоткового барабана. Форму поперечных сечений колосников (рис. 4) подбирают в каждом отдельном случае в зависимости от свойств размалываемого продукта. Для хрупких продуктов применяют колосники с прямоугольным и треугольным сечением без выступающих граней (см. рис. 4,а,г). Когда необходим повышенный эффект дробления, применяют колосники с выступающими гранями.

Рабочие поверхности колосников (см. рис. 4, б, в, д) не образуют гладкой цилиндрической поверхности, каждый колосник имеет или острую переднюю грань d, выступающую над задней гранью предыдущего колосника, или в каждом колоснике сделана продольная канавка с, в которой частица продукта поворачивается и, задерживаясь, подвергается при этом воздействию молотков рабочего барабана, что повышает эффект дробления. Такую форму колосников часто применяют при дроблении продуктов, требующих разрывания или раскалывания.

Щель между колосниками всех типов расширяется книзу, это облегчает дробленому продукту проход через колосники. В решетках с прямоугольными и ромбовидными колосниками такой зазор получается при расположении колосников по кругу, а в колосниках, показанных на рисунках 4 в, г, д, сама форма колосников создает большое расширение, что является положительной особенностью этих колосников.

Необходимо отметить, что колосники (рис. 4, а, б, г, д) можно переворачивать при затуплении, в то время как колосники с несимметричной формой поперечного сечения (рис. 4, в) этого не допускают.

Материалом для колосников служит сталь, подвергнутая термической обработке. Достоинства колосников — высокая прочность, долговечность, высокий эффект дробления. К числу недостатков следует отнести малый процент живого сечения, так как большая часть поверхности решетки занята колосниками, большую затрату металла и непригодность колосников для мелкого дробления, потому что в этом случае процент живого сечения небольшой, а это, в свою очередь, резко снижает производительность. Вместе с тем колосники хорошо работают при дроблении крупных кусков.

Для размола зерновых культур обычно используют пластинчатые молотки прямоугольной формы толщиной 1,5...2,5 мм. Для измельчения жмыхов применяют молотки толщиной 6 мм, а для измельчения костей — 6...12 мм. Лучшим материалом для изготовления молотков служит термически обработанная сталь марки ЗОХГС, обладающая достаточно высокой прочностью и износоустойчивостью.