Теплотехнические показатели работы топок

План

1. Топочные устройства. Сжигание топлива.

2. Теплотехнические показатели работы топок.

3. Котельный агрегат.

4. Вспомогательное оборудование котельной установки.

5. Тепловой баланс котельного агрегата.

6. Основы водоподготовки.

1. Топочные устройства. Сжигание топлива

Топка - один из основных элементов котельного агрегата. В ней происходит процесс горения, при котором химическая энергия топливa преобразуется в тепловую энергию продуктов сгорания, передаваемую далее жидкости и пару, находящимся в котле.

Существующие топочные устройства можно разделить на слоевые и камерные.

Слоевые топки предназначены для сжигания твердого топлива в слое на колосниковой решетке.

В камерных топках сжигается твердое топливо во взвешенном состоянии в виде пыли и дробленых частиц, а также жидкое, распыляемое с помощью форсунок, и газообразное. Камерные топки подразделяются на факельные и вихревые (циклонные).

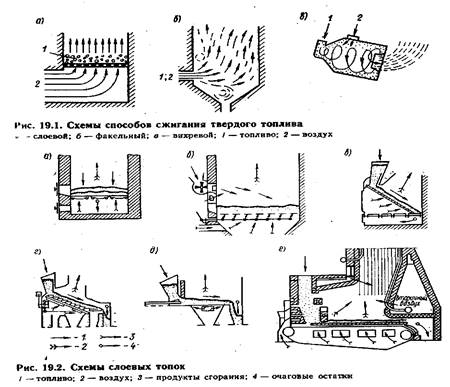

На рис. 19.1 показаны схемы слоевого, факельного и вихревого способов сжигания плива.

При слоевомспособе сжигания необходимый для горения воздух подается к слою топлива через колосниковую решетку.

При факельном способе сжигания твердое топливо предварительно размалывается в мельницах и пыль вместе с воздухом (аэроемесь) подается в топку. Время пребывания газа и пыли в объеме топки незначительно (1,5 - 2 с). Поэтому в зависимости от вида твердого топлива тонина помола (т. е. процентное содержание по массе частиц определенных размеров) выбирается различной

Циклонный способ сжигания основан на использовании закрученных топливовоздушных потоков. Транспорт топлива осуществляется воздухом. Топливные частицы циркулируют по определенным траекториям в течение времени, необходимого для завершения их сгорания. Под действием центробежных сил частицы движутся в виде уплотненного пристенного слоя, интенсивно перемешиваясь с воздухом. Время пребывания частиц в циклонной камере выбирается достаточным для выгорания грубой пыли (размер частиц ~200 мкм) или дробленогошш топлива (размер частиц до 5 мм).

Слоевые топки. По способу механизации операции обслуживания (подача топлива, шуровка слоя, удаление золы и шлака) слоевые топки делятся на ручные (немеханизированные), полумеханические и механические. В полумеханических топках механизирована часть операций. В механических топках механизированы все операции.

Классификация наиболее типичных и относительно широко распространенных топочных устройств со слоевым сжиганием топлива показана на рис. 19.2.

В зависимости от способа организации процесса сжигания топлива слоевые топки можно разделить на три группы:

1) с неподвижной колосниковой решеткой и неподвижным слоем топлива

(рис. 19.2, а, б);

2) с неподвижной колосниковой решеткой и перемещением топлива по

решетке (рис. 19.2, в, г, д);

3) с подвижной колосниковой решеткой и движущимся вместе с ней

слоем топлива (рис. 19.2, е).

В показанную на рис. 19.2 а топку, топливо загружают вручную и вручную удаляют очаговые остатки через зольник. Из-за большой затраты физического труда топки этого типа используют только для котлов малой паропроизводительности (до 0,5 кг/с).

На рис. 19.2 б показана полумеханическая топка с пневмомеханическим забрасывателем (ПМЗ) и ручными поворачивающимися колосниками (РПК). Топливо забрасывается питателем ПМЗ и равномерно распределяется по решетке. Удаляют очаговые остатки путем их сбрасывания в зольный бункер при повороте колосников около своей оси от ручного привода.

В топке, показанной на рис. 19.2 в, загрузка осуществляется под действием собственного веса топлива. Топки с наклонной решеткой (с углом 40—45°, что соответствует углу естественного откоса сжигаемого топлива) используют обычно для сжигания древесных отходов и кускового торфа.

Возвратно-поступательное движение колосников на наклонно-переталкивающей решетке (см. рис. 19.2, г) дает возможность осуществить

непрерывную шуровку слоя топлива. В таких топках возможно сжигание горючих сланцев, бурых углей с большой зольностью и повышенной влажностью и каменных углей с большим выходом летучих веществ.

Топки с шурующей планкой (см. рис. 19.2, д) предназначены для сжигания многозольных бурых и неспекающихся каменных углей. Шурующая планка выполняется в виде трехгранной призмы из литого чугуна или стали. Угол наклона передней плоскости к горизонтальной плоскости составляет 35°, а задней - 15°. При движении вперед (к задней стенке топки) топливо переталкивается в том же направлении. При обратном ходе слой топлива подрезается задней гранью и осуществляется шуровка горящего слоя топлива.

На рис. 19.2, е показана топка конструкции проф. Макарьева для сжигания кускового топлива с присадкой фрезерного торфа. Эта топка снабжена предтопком в виде шахты, в которой топливо подсушивается и подвергается частичной газификации. Подсушивающий горячий воздух поступает по каналам расположенным на передней стенке предтопка. Топливо подается на медлено движущееся колосниковое полотно цепной решетки длиной 6 – 7м надетой на два барабана. Цепную решетку выполняют или с накладными, или с так называемыми чешуйчатыми колосниками, обеспечивающими работу решетки практически без провала топлива.

Камерные топки для сжигания твердого топлива используют в котельных агрегатах средней (10-42 кг/с) и большой (>42 кг/с) произ водительности.

Основные преимущества камерных топок заключаются в следующем:

1) возможность экономичного использования практически всех сортов угля, в том

числе и низкокачественных, которые трудно сжигать в слое;

2) хорошее перемешивание топлива с воздухом, что позволяет работать с

небольшим избытком воздуха (a = 1,2…1,25);

3) возможность повышения единичной мощности котельного агрегата;

4)относительная простота регулирования режима работы и, следовательно,

возможность полной автоматизации топочного процесса.

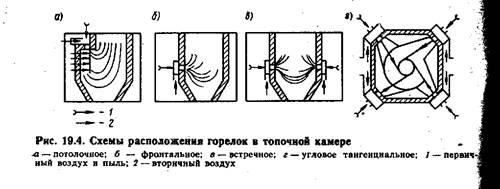

Пылеугольные топки можно классифицировать по расположению горелок (фронтальное, встречное, угловое) и способу удаления шлака из камеры (твердое или жидкое). Расположение горелок на стенках камерных топок показано на рис. 19.4.

Потолочное и одноярусноефронтальное расположение горелок применяется для котлов производительностью до 33 кг/с (120 т/ч). Для котлоагрегатов производительностью свыше 33 кг/с рекомендуется боковое встречное и угловое тангенциальное расположение горелок. Применяется также многоярусная фронтальная установка горелок. Предпочтительнее схема с установкой угловых тангенциальных горелок, так как в этом случае создается интенсивное (вихревое) перемешивание топлива с воздухом, развиваются более высокие температуры и процесс горения протекает

более полно.

В зависимости от способа удаления шлака из топочной камеры применяют топки с удалением шлаков в твердом и жидком состояниях. На рис. 19.5, а показаны топки с удалением твердых шлаков а на рис. 19.5,6 — жидких шлаков.

В топках с удалением твердых шлаков сжигают высокозольные бурые угли, каменные угли, фрезерный торф, сланцы.

Слабореакционное топливо (антрациты, полуантрациты, тощие каменные угли) целесообразно сжигать в топках с удалением жидких шлаков.

Сжигание твердого топлива в факеле. Большое значение для работы пылеугольных топок имеет конструкция применяемых горелок. Горелки должны обеспечивать:

- хорошее перемешивание топлива с воздухом,

- надежное зажигание аэросмеси,

- максимальное заполнение факелом топочной камеры

- и легко поддаваться регулированию по производительности в заданных пределах.

В настоящее время для факельного сжигания твердого топлива широкое распространение получили вихревые горелки с закрученными потоками аэросмеси и вторичного воздуха и щелевыепрямоструйные горелки.

В щелевых горелках пылевоздушная смесь подается в топку через узкие щели. Дальнобойность в топку получается значительной. Эти горелки используютдля встречной или угловой установки в топочной камере.

Вихревые горелки дают факел небольшой длины и устанавливаются на фронтальной стене топочной камеры.

Различные схемы подачи аэросмеси и вторичного воздуха в топку показаны на рис. 19.7. На рис. 19.7,а и, б показаны варианты ввода потоков аэросмеси и воздуха в щелевые прямоструйные горелки. По условиям зажигания топлива подача аэросмеси по периферии горелки (см. рис. 19.7, а) более рациональна, чем его подача по центральному каналу (см. рис. 19.7, б), так как в последнем случае прогреву частиц топлива до воспламенения препятствует относительно холодный (По сравнению с температурой в топке) слой вторичного воздуха.

На рис. 19.7, в показана схема подачи аэросмеси и воздуха в вихревую горелку, Пылевоздушная смесь подается по центральной трубе, а вторичный воздух — по периферийному каналу. Установленный рассекатель отжимает прямоструйный поток аэросмеси в область, занимаемую закрученным потоком вторичного воздуха.

Рассекатель является плохо обтекаемым телом, и за ним образуется зона, куда рециркулируют раскаленные продукты сгорания, что способствует устойчивому зажиганию топливрвоздушной смеси и хорошей стабилизации факела.

На практике часто используется схема подачи аэросмеси и вторичного воздуха закрученными струями, В этом случае надобность в установке рассекателя отпадает, так как при такой организации движения потоков надежность зажигания и стабилизации факела достигается вследствие рециркуляции продуктов сгорания в зону разрежения.

Сжигание мазута и газов в топках. Жидкое топливо, сжигаемое в топках, подвергается предварительному распылению с помощью форсунки, являющейся элементом горелки. Под горелкой в общем случае понимается агрегат, включающий помимо форсунки воздухонаправляющий аппарат, запальное устройство и механизм управления.

Качественное сжигание жидкого топлива обусловливается тонкостью его распыления. Для этой цели используют форсунки, которые, кроме того, обеспечивают необходимый диапазон регулирования расхода топлива и устойчивое зажигание смеси.

В зависимости от способа распыления топлива форсунки подразделяются на четыре класса: механические, паровые, воздушные (пневматические) икомбинированные.

На рис. 19.8 показаны принципиальные схемы применяемых форсунок.

Форсунки с механическим распылением можно разделить на прямоструйные, центробежные и ротационные.

В прямоструйных форсунках (рис. 19.8, а) дробление струи топлива на мельчайшие капли происходит при его продавливании под значительным давлением (1— 2 МПа) через сопло малого диаметра.

В центробежныхфорсунках (рис. 19,8, б, в) топливо распыляется под действием центробежных сил, возникающих при закручивании топливного потока. Вращательное движение топливу сообщается путем тангенциального подвода его к вихревой камере форсунки (см. рис. 19.8, б) или специальным завихрителем, устанавливаемым на выходе из форсунки (см. рис. 19.8, в).

В ротационныхфорсунках (рис. 19.8, г) топливо подается внутрь быстро вращающегося распиливающего стакана, где оно растекается под действием центробежных сил, образуя тонкую пленку. На выходной кромке стакана тонкая пленка подхватывается подводимым первичным воздухом.

Паровые и пневматические форсунки можно объединить в один класс — форсунки с распыливающей средой. В паровых форсунка (рис. 19.8, д) в качестве такой среды используют водяной пар с давлением 0,4—1,6 МПа. Мазут к форсунке подается под давлением 0,3… 0,4 МПа. Чем больше скорость струи пара, тем более тонко распыляется топливо. У большинства форсунок достигается критическая скорость пара .

Паровыефорсунки по конструкции проще механических, но из-за большого расхода пара (0,30—0,35 кг пара на 1 кг мазута) и сильного шума применяются в котлоагрегатах производительностью до 3,3 кг/с.

Пневматические форсунки, в которых распыливающей средой служит воздух, можно разделить на форсунки высокого и низкого давлений. К первой группе относятся форсунки, в которых давление дутьевого воздуха составляет 0,2-1 МПа и выше (см. рис. 19.8,д), ко второй - форсунки, в которых давление воздуха равно 0,002—0,008 МПа (рис. 19.8, е).

При сравнении достоинств пневматических форсунок высокого и низкого давлений предпочтение следует отдать последним. Во-первых, они обеспечивают более высокое качество распыления топлива вследствие большого удельного расхода воздуха; во-вторых, создаются более благоприятные условия для сжигания топлива в результате интенсификации процесса смесеобразования. Кроме того, при этом работают низконапорные топливные насосы и вентиляторы, что ведет к снижению расхода энергии на электропривод.

К недостатку пневматических форсунок низкого давления следует отнести значительные габариты, которые возрастают с увеличением их производительности.

На рис. 19.9, а, б показаны конструкции соответственно центробежной механической и паровой форсунок.

В соответствии с общими положениями теории горения газообразного топлива газовые горелки бывают:

- полного предварительного смешения (газ с воздухом смешивается до выхода из горелки) — кинетические;

- частичного предварительного смешения — диффузионно-кинетические;

- внешнего смешения — диффузионные.

По способу подачи воздуха горелки делятся на инжекционные и дутьевые (с принудительной подачей воздуха). В соответствии с этим различают горелки низкого давления газа (до 5 кПа), среднего (5 кПа- 0,3 МПа) и высокого (более 0,3 МПа). Инжекционные горелки бывают только низкого и среднего давлений.

На рис. 19.10 показаны основные принципиальные схемы газовых горелок. В инжекционной горелке (рис. 19.10,а) вытекающий из сопла газ эжектирует (подсасывает) воздух и перемешивается с ним. Газовоздушная смесь в инжекционной горелке горит в непосредственно примыкающей к ней насадке (туннеле) из огнеупорного материала. Из-за высокой температуры внутренней поверхности насадки горение готовой газовоздушной смеси протекает почти мгновенно и завершается внутри насадки. По этой причине такие горелки получили условное название беспламенных.

Схема простейшей горелки с принудительной подачей воздуха показана на рис. 19.10 б.В кольцевое пространство между внутренними трубами подается газ, а в кольцевое пространство между средней и наружной трубами поступает воздух, при этом конструкцией предусматривается завихрение газовых и воздушных потоков. Газ зажигается через внутреннюю трубу, через нее же наблюдают за работой горелки. Газ смешивается с воздухом в расширяющейся амбразуре, устроенной в обмуровке топки.

Теплотехнические показатели работы топок

Важнейшая теплотехническая характеристика топочных устройств, основываясь на которой решают вопросы их конструкции и оценивают интенсивность работы, - тепловое напряжение объема топочного пространства.

Оно выражается отношением Q/VT и представляет собой количество теплоты, выделившейся при сжигании определенного количества топлива в единицу времени и приходящейся на 1 м3 объема топочного пространства, т.е.

Если значение qv будет превышать определенную числовую величину, установленную практически, то за время нахождения в топке топливо не сгорит полностью.

В слоевых топках, в которых часть топлива сгорает в слое, а другая часть в топочном пространстве, применяют еще одну характеристику интенсивности тепловой работы топки, называемую тепловым напряжением зеркала горения и имеющую вид:

qR = Q/R = Qрн B/R, Вт/м2

где В -количество топлива, кг/с;

Qрн – количество теплоты, Дж/кг|

R – площадь поверхности зеркала горения, м2.

Эта характеристика представляет собой количество теплоты, выделившейся при сжигании определенного количества топлива в единицу времени и приходящейся на 1 м3 площади поверхности зеркала горения. Установлено, что чем больше qR, тем больше потеря теплоты от механического недожога вследствие уноса из пределов топки мелких, не успевших сгореть частиц топлива.