Очистка зерна магкой пшеницы

Зерно, поступающее на хлебоприемное предприятие, содержит некоторое количество семян сорных растений, зерен других культур, поврежденных, дефектных и мелких зерен основной культуры, а также органические и минеральные примеси. Наличие в зерне этих примесей ухудшает его качество, поэтому основное условие количественно-качественной сохранности зерна - это своевременная эффективная его очистка. Допустимое содержание различных примесей установлено соответствующими стандартами. Целью очистки является обеспечение требуемого качества зерна, улучшение условий хранения, освобождение транспортных средств от перевозки части сора, а следовательно снижение стоимости транспортирования зерна; снижение зараженности зерна вредителями хлебных запасов, создание более благоприятных условий для сушки зерна.

Очистку считают эффективной: если содержание сорной примеси в ней составляет не более 2%, зерновой - не более 5% и вредной примеси (головни) - 0,2%.Очистка и сортирование зерновой массы основаны на различии физико-механических свойств зерна и примесей и разделяются по следующим признакам: геометрическим размерам (длина, ширина, толщина), аэродинамическим свойствам (скорость витания), форме и состоянию поверхности (фрикционные свойства), плотности (гравитационные свойства) цвету, магнитным свойствам, упругости. В таблице 1 приведены некоторые физико-механические свойства зерна пшеницы.

Таблица1.

Физико-механические свойства зерна пшеницы

| Толщина, мм | Ширина, мм | Длина, мм | Плотность г/см3 | Скорость витания, м/с | Критическая скорость воздушного потока, м/с | Масса 1000 зерен, г |

| 1,5-3,8 | 1,6-4,0 | 4,1-8,6 | 1,2-1,5 | 8,9-11,5 | 6,5-11,5 | 30-42 |

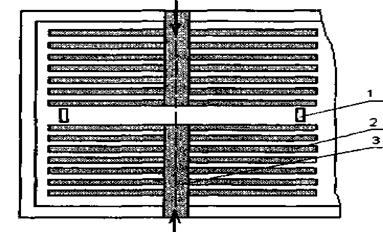

В данном случае используется сепаратор А1-БЦС-100, который позволяет очистить зерно от примесей отличающихся от него шириной, толщиной и аэродинамическими свойствами. Технологическая схема сепаратора показана на рисунке 1.

Рис. 1. Сепаратор А1-БЦС-100:

1 Приемник. 2. Пневмосепарирующий канал. З.Дозатор. 4. Ситовой барабан. 5. Питатель. 6, 9, 10, Скребок.. 7.Раз6расыватель. 8. Ротор. 11. Осадочная камера. 12, 13, 14, 15 Патрубок.

Сепаратор А1-БЦС-100 предназначен для очистки зерна от примесей отличающихся от него шириной, толщиной и аэродинамическими свойствами. Сепаратор виброцентробежного действия состоит из четырех блоков. Каждый блок состоит из корпуса, пневмосепарирующего канала 2, ситового барабана 4, ротора 8.

Электропривод ротора, также как и электропривод ситового барабана, рассчитан на два блока. Ситовой барабан совершает вращательное и вертикально - колебательное движения, а ротор — вращательное.

Ситовой барабан 4 состоит из трех отдельных цилиндрических сит - верхнего подсевного, среднего подсевного и нижнего сортировочного. Верхнее и нижнее сита очищаются с одной стороны щетками, а с другой стороны все три сита очищаются резиновыми очистителями. Снаружи каждое сито снабжено скребком 6, 9,10, с помощью которых выделенные примеси и очищенное зерно выводятся из сепаратора по кольцевому каналу через патрубки 12, 13, 14, 15.

Зерно на очистку поступает через приемный патрубок 1, откуда оно дозатором 3 и дисковым питателем 5 равномерно распределяется по кольцевому пневмо-сепарирую-щему каналу 2. В этом канале зерно продувается воздухом, отделяются легкие примеси, которые остаются в осадочной камере 11, а запыленный воздух выводится в циклон для очистки. Затем зерно попадает на вращающийся разбрасыватель 7, который направляет его на верхнее подсевное сито, затем зерно равномерно опускается по ситовому барабану 4. На верхнем и среднем ситах отделяются мелкие примеси и мелкая фракция зерна, которые выводятся через патрубки 12 и 13. Сходом с нижнего сита выводятся крупные примеси через патрубок 15. Проходом через нижнее сортировочное сито выводится очищенное зерно через патрубок 14.

Основные показатели сепаратора А1 - БЦС –100

| Показатели | А1 -БЦС- 100 |

| Производительность, т/ч | |

| Число ситовых барабанов, шт | |

| Общая площадь подсевных сит, м2 | 7,5 |

| Расход воздуха, м3/ч | |

| Мощность электродвигателей, кВт | |

| Габаритные размеры, мм | |

| длина | |

| ширина | |

| высота | |

| Масса,кг |

Расчетная производительность (Qрасч) зерноочистительных машин равна:

Qрасч. = Q пасп × 0,6

Qпасп - паспортная производительность, 100 т/час.

Тогда Qрасч. = 100 × 0,6 = 60 тонн в час.

Если учесть, что зерноочистительные машины работают по 20 часов в сутки, то суточная производительность составит 20 ч. × 60 т/ч = 1200 т в сутки. Имея массу зерна 3600 т и зная производительность зерноочистельной машины предположим, что вся зерновая масса будет очищена за период времени :

Т = 3600 / 1200т в сутки = 3,0 суток.

В нашем случае сорная примесь составляет 3,8% а зерновая 3,7%. Принимаем за условие что необходимо снизить сорную и зерновую примесь до 2%.

Размер убыли зерна при очистке от сорной примеси в % определяется по формуле:

где: в – сорная примесь до очистки, 3,8%

г – сорная примесь после очистки, рекомендуется 2,0%

Таким же образом рассчитываем убыль зерна при очистке от зерновой примеси. Она равна 1,73%

Таким образом после очистки зерна пшеницы на сепараторе А 1-БЦС - 100 из зерновой массы (3600 т) убыль составит 3600 × (1,84% + 1,73%) = 128,5 т. Выход чистого зерна (М1) 3471,5 т.

Активное вентилирование

Зерна мягкой пшеницы

Основной способ сушки семян - тепловая сушка. Способ способствующий повышению стойкости семян при хранении в условиях доступа воздуха - активное вентилирование. Режим хранения в охлажденном состоянии основан на чувствительности всех живых компонентов насыпи к пониженным температурам, при которых жизнедеятельность семян основной культуры, сорных растений, микроорганизмов резко снижается или приостанавливается совсем.

Активное вентилирование - одна из наиболее распространенных технологий обработки зерна. Применение этой технологии в процессе обработки и хранении зерновых насыпей позволяет предупредить и ликвидировать самосогревание зерна, а также охладить его до температуры, обеспечивающей длительную количественно-качественную сохранность.

Вентилирование насыпей теплым воздухом с низкой относительной влажностью дает возможность подсушить зерно, ускоряет протекание процесса послеуборочного дозревания свежеубранного зерна, повышает энергию прорастания и всхожесть, улучшает хлебопекарные качества.

Охлаждение и подсушивание зерна создает в насыпи условия, неблагоприятные для развития вредителей хлебных запасов и микроорганизмов.

Являясь высокомеханизированным процессом обработки воздухом неподвижных партий зерна, активное вентилирование относится к числу особо производительных и эффективных способов его обработки.

К вентилированию приступают только в тех случаях, когда при сопоставлении состояний зерна и воздуха ожидают получить положительный технологический эффект. Выяснив целесообразность вентилирования, необходимо определить подачу воздуха, так как из-за недостаточных подач может возникнуть расслоение насыпи по влажности. После процесса вентилирования важно знать, как долго можно хранить эту насыпь без потерь и порчи, и через какое время повторить. При вентилировании с целью охлаждения зерно обрабатывают атмосферным воздухом.

Вентилирование с целью охлаждения зерна проводят в тех случаях, когда температура воздуха ниже температуры зерновой массы не менее чем на 10оС. В этом случае эффективность вентилирования существенно повышается. Продуваемый через насыпь холодный воздух до тех пор отбирает теплоту у зерновой массы, пока не исчезнет разность температур между зерном и воздухом.

Учитывая, что зерно с повышенной влажностью и температурой быстро самосогревается, при вентилировании стремятся охладить его за более короткое время. Охлаждение зерна предпочитают проводить в ночное время суток, когда температура воздуха более низкая и нагрузка на линии электропередач минимальна. Суммарное время вентилирования колеблется в пределах 20..30 часов. Для охлаждения зерна за указанное время удельная подача воздуха должна составлять 60...85м3/(ч.т.).

Наиболее эффективной стационарной вентиляционной установкой считается установка СВУ 63 (рис. 2). В зерноскладе емкостью 5,5 тыс. т. размещены 16 магистральных каналов 3. К каждому магистральному каналу примыкает 14 боковых каналов 2. Каналы вырыты в полу зерносклада и перекрыты деревянными щитами. Размеры каналов: магистрального: ширина 700мм, длина 8000мм, высота .в начале 600мм, высота в конце 200 мм. Бокового: ширина 500 мм, длина 2100 мм, высота в начале 800мм, мм, высота в конце 100 мм.

Рис. 2. Схема стационарной вентиляционной установки СВУ-63

1 – выпускная воронка; 2 – боковой канал; 3 – магистральный канал

Установки СВУ-1, СВУ-2 и СВУ-63 обслуживают вентиляторы ВМ-200, СВМ-5. Производим расчет для вентилятора ВМ-200. Производительность вентилятора 5000 м3/ч, напор 80 мм водного столба, мощность двигателя 4,5 кВт.

В данном случае влажность зерна 22,0 %, удельный расход воздуха 80 м3/т ч (Журавлев А.П.,1999), а высота насыпи – 2,0 м, при натуре 0,75 т/м3.

Суммарную расчетную подачу воздуха, необходимую для вентилирования зерна в хранилище находят:

LЗ = m1×q

где m1 – масса зерна, масса вентилируемого зерна после очистки которая равна – 3471,5 т.

q – удельная подача воздуха, м3/ч.т. Для зерна пшеницы при влажности 22% 80 м3/ч.т.

Тогда LЗ= 3471,5 × 80 = 277720 м3/ч.

Зная удельную часовую подачу и подачу воздуха одним вентилятором находим необходимое количество вентиляторов

n = LЗ / LВ = 277720 / 5000 =55,5 ≈ 56 штук.

где LВ – производительность одного вентилятора ВМ – 200 - 5000 м3/ч

Далее находим продолжительность вентилирования по формуле:

t = 2000 / q

где: 2000 - количество воздуха (м3) необходимое для однократного венти-лирования (охлаждения) 1 т зерна любой влажности до температуры окружающего атмосферного воздуха

q - удельная подача воздуха, м3/ч.т. По данным Журавлева А.П. (1999) она равна для зерна пшеницы при влажности 22% 80 м3/ч.т.

Тогда t = 2000 / 80 = 25,0 часов.

Расход электроэнергии составит 4,5 кВт ×25 часов × 55 вентиляторов = 6187,5 кВт.

СУШКА ЗЕРНА

Мягкой пшеницы

Влажное и сырое зерно особенно плохо в хранении. Это и предопределяет необходимость проведения сушки, которая является основным способом сохранения зерна в течении длительного времени. Основное назначение сушки - снижение влажности зерна до такого состояния, при котором оно впадает как бы в состояние анабиоза. Влага, содержащаяся в зерне сверх равновесной - главная причина ухудшения его ухудшения.

Процесс послеуборочного дозревания характеризуется реакциями синтеза белков из аминокислот, крахмала из сахаров и жиров из глицерина и жирных кислот. Часть воды выделившаяся в процессе реакции, перемещается на поверхность зерна и увлажняет межзерновое пространство. В результате в зерновой массе значительно активизируется жизнедеятельность микроорганизмов, усиливается процесс дыхания.

В результате своевременной и правильно проведенной сушке ускоряется процесс послеуборочного созревания зерна, который в обычных условиях длится несколько недель, повышается его стойкость при хранении, улучшаются технологические и семенные достоинства.

Сушка способствует выравниванию влажности отдельных компонентов зерновой смеси, улучшению внешнего вида и цвета зерна, а сушка в сушилках некоторых типов - снижению его засоренности.

Для хранения сухого зерна требуются зернохранилища вместимостью в 7-10 раз меньше, чем для хранения влажного зерна. Сухое зерно занимает меньший объем, и хранить его можно в насыпи высотой до 40 м и более в силосных элеваторах, в то время как влажное хранить в насыпи не более 2 м..

Согласно задания сушка зерна мягкой пшеницы осуществляется зерносушилкой ДСП – 32. Данная зерносушилка выполнена из железобетона и монтировалась, как правило, в железобетонном здании, примыкающим к рабочей башне элеватора. Зерносушилка связана с рабочей башней нижним и верхним транспортерами – верхним для подачи в сушилку сырого зерна, а нижним для направления просушенного зерна в рабочую башню.

Зерносушилку ДСП – 32 монтируют также в СОБ – 32. При привязке к элеваторам часто используют две, реже три сушилки. Их маркировка соответственно имела вид ДСП - 32×2 и ДСП - 32×3, а производительность 64 пл. т/ч или 96 пл. т/ч. Одинарная, спаренная или строенная зерносушилки размещаются в одном здании.

Зерносушилка ДСП – 32 имеет две шахты сечением 3250 × 1000 мм. Каждая шахта собрана из 11 железобетонных панелей высотой 1028 мм каждая. Шахты разделены на три зоны, из которых две зоны являются зонами сушки, а одна – охлаждения. В первой зоне смонтировано 23 ряда коробов (11 рядов проводящих, 12 рядов отводящих), во второй зоне размещено 14 рядов коробов (6 рядов подводящих и 8 рядов отводящих), в зоне охлаждения – 18 рядов (9 рядов подводящих и 9 рядов отводящих).

Первая зона сушки обслуживается вентилятором ВР С №12, вторая зона - вентилятором ВРС № 10, зона охлаждения – вентилятором ВРС № 12. Напорно-распределительная камера размещена между шахтами и разделена горизонтальными перегородками на три зоны которых две зоны являются зонами сушки, а одна – охлаждения. Выпуск зерна из шахт осуществляется выпускным устройством периодического действия (Рис. 4).

Каждая зерносушилка ДСП – 32, привязанная к элеватору, имеет надсушильный бункер вместимостью 280 т и подсушильный бункер емкостью 300 тонн. Наличие бункеров обеспечивает бесперебойную работу сушилки в течение восьми и более часов. При привязке зерносушилки ДСП – 32 к зерноскладу её монтируют в сушильно-очистительной башне СОБ – 32. Здание СОБ – 32 выполнено из монолитного железобетона. Кроме сушилки в нем смонтированы сепараторы для очистки сырого и сухого зерна, автоматические весы ДН-1000, триеры, пять норий производительностью по 100 т/ч. Для приема зерна с автотранспорта СОБ – 32 имеет приемное устройство с автомобилеразгрузчиком. Управление зерносушилкой осуществляется дистанционно с центрального пульта. Процесс горения жидкого топлива в топке автоматизирован. Технологическая схема зерносушилки ДСП – 32 представлена на рисунке 3.

Рис. 3. Технологическая схема зерносушилки ДСП-32

1- надшахтный бункер; 2- напорно-распределительная камера I зоны сушки; 3- шахты; 4- напорно-распределительная камера II зоны сушки; 5- напорно-распредели-тельная камера зоны охлаждения; 6- выпускное устройство; 7- подшахтный бункер; 8- воздуховод подвода атмосферного воздуха; 9,10,11- вентиляторы шахт; 12- топка

Техническая характеристика зерносушилки ДСП – 32:

· Производительность – 32 пл. т/ч;

· Масса зерна в шахтах при натуре 0,75 м3/т – 39,7 т;

· Вентилятор I зоны сушки – ВРС № 12;

· Число оборотов вентилятора – 410 об/мин;

· Расход агента сушки - 80,0 тыс. м3/ч;

· Вентилятор II зоны сушки – ВРС № 10;

· Число оборотов вентилятора – 470 об/мин;

· Расход агента сушки - 42,6 тыс. м3/ч;

· Вентилятор зоны охлаждения – ВРС № 12;

· Число оборотов вентилятора – 300 об/мин;

· Расход атмосферного воздуха - 49,0 тыс. м3/ч;

· Удельный расход топлива – 12,2 кг/пл. т;

· Удельный расход электроэнергии – 3,08 кВт. ч/пл. т.

Рис. 4. Принципиальная схема работы выпускного устройства периодического действия.

1- неподвижная рама; 2- рассекатель; 3- подвижная рама; 4- возвратная пружина; 5- полка; 6- тяга; 7- рычаг.

Согласно ГОСТа влажность зерна после сушки должна быть в пределах не ниже 14% и не выше 15 %. Мы для расчетов принимаем 14,0%.

Объем массы просушенного зерна в плановых тоннах.

МПЛ = МФ×КВ×КК,

где МФ – фактическая масса сырого зерна (после очистки – 3471,5 т), т.

КВ – коэффициент пересчета зависящий от влажности зерна, для зерна пшеницы при влажности до сушки 22,0 % и влажности после сушки 14,0% он равен 1,20;

КК – коэффициент пересчета, зависящий от культуры и назначения зерна, для зерна мягкой пшеницы на продовольственные цели он равен 1,0.

Тогда МПЛ = 3471,5 × 1,20 ×1,0 = 4165,8 пл.т.

Далее определяем количество натурального топлива (ВН) необходимого на сушку зерна

ВН = (МПЛ×ВУ)/КН;

где ВУ – удельный расход топлива на плановую тонну, кг. Для зерносушилки ДСП-32 равен 12,2 кг усл топл / пл.т.

КН – коэффициент пересчета натурального топлива в условное, для дизельного топлива он равен 1,45.

Тогда ВН = (4165,8 × 12,2) / 1,45 = 35050,2 кг или 35,1 т натурального дизельного топлива.

Расчет количества электроэнергии потраченное на сушку (Э) производится по формуле:

Э= ЭУ × МПЛ, ( кВт.ч)

где ЭУ – удельный расход электроэнергии, кВт ч на плановую тонну зерна, для ДСП-32 принимаем равным 3,08 кВт ч.

Тогда: Э= 3,08 × 4165,8 = 12830,7 кВт ч.

Определяем убыль зерна при сушке %:

где W1 – влажность зерна до сушки, %

W2 – влажность зерна после сушки, %

Тогда Х = 100 × (22,0 - 14,0) / 100 – 14,0 = 800 / 86 = 9,3 %.

Определяем убыль зерна по массе 3471,5 × 9,3% = 322,9 т

Итоговая масса зерна после сушки равна: 3471,5 – 322,9 = 3148,6 т.