МИКРОСКОПИЧЕСКИЙ АНАЛИЗ (МИКРОАНАЛИЗ)

Микроскопический анализ заключается в исследовании структуры специально подготовленных образцов (микрошлифов) при увеличениях от 30-50 до 1500-1800 крат.

Микроанализ проводят с целью определения:

1. Количества, размеров и типа структурных составляющих;

2. Фазового состава сталей и сплавов;

3. Связи химического состава, условий производства и обработки сплава с его микроструктурой и свойствами.

Для проведения высококвалифицированного микроанализа необходимы знания не только в области металлографии, но и в методике приготовления микрошлифов, в устройстве микроскопов и методах микроскопического анализа.

Приготовление микрошлифаобычно включает следующие основные операции:

1. Вырезку образцов и подготовку поверхности;

2. Шлифование;

3. Полирование;

4. Травление.

Выбор числа образцов, места вырезки и сечения материала, по которому проходит плоскость микрошлифа, определяется целью металлографического исследования, размерами, формой и особенностями структуры изучаемого объекта.

Наиболее удобны простые формы образцов следующих размеров: цилиндр или параллепипед с диаметром или стороной основания 10-20 мм и высотой 10-15 мм. Образцы малых размеров (лента, проволока) или сложной конфигурации после вырезки для изготовления шлифов помещают в пластмассы или легкоплавкие сплавы, используя заливку или запрессовку в цилиндрические обоймы. Наиболее часто для холодной заделки шлифов используют эпоксидные смолы. Они обладают достаточной твердостью, малой объемной усадкой при отверждении и хорошо соединяются с большинством металлических образцов.

Обработку шлифа на плоскость производят с помощью напильника или наждачного круга. Затем производят шлифовку вручную или на шлифовальных станках. Шлифование осуществляют на 4-5 номерах наждачной бумаги, последовательно уменьшая размер абразива. Направление движения образца по наждачной бумаге при смене номера бумаги следует изменять на 90°, а шлифование на одном номере вести до исчезновения рисок от предыдущей шлифовальной бумаги. При смене номера бумаги следует удалять со шлифа частички абразива. После шлифования на последней бумаге шлиф тщательно промывают в воде, чтобы частички абразива не попали на полировальный круг.

При шлифовании очень мягких металлов в ряде случаев шкурку предварительно смачивают в керосине или натирают парафином (например, при изготовлении микрошлифов из алюминия), чтобы свести к минимуму вдавливание абразивных частиц в поверхность шлифов.

Полирование служит для удаления мелких рисок, оставшихся после шлифования, и получения гладкой зеркальной поверхности шлифа. Применяют механическое или электрохимическое полирование.

Механическое полирование производят на вращающемся круге с натянутым полировальным материалом (фетр, сукно, драп), на который непрерывно или периодически наносят очень мелкий абразив в виде суспензии в воде. В качестве абразивов применяют оксид хрома, оксид алюминия и оксид железа. Все более широкое использование находят полировальные алмазные пасты, которые наносят на специальную ткань или бумагу.

Основные характеристики алмазных паст приведены в таблице 1.

Полирование ведут до получения зеркальной поверхности, и оно считается законченным, когда на поверхности шлифа под микроскопом не наблюдаются риски или царапины. После полировки шлиф промывают в воде или спирте и сушат полированную поверхность фильтровальной бумагой.

Табл. 1. Основные характеристики полировальных алмазных паст

| Обозначение зернистости по ГОСТ 9206-70 | Размеры абразивных частиц, мкм | Концентрация алмазного порошка, % | Цвет пасты и этикетки | |

| нормальная Н | повышенная П | |||

| 60/40 | 60-40 | красный | ||

| 40/28 | 40-28 | красный | ||

| 28/20 | 28-20 | голубой | ||

| 20/14 | 20-14 | голубой | ||

| 14/10 | 14-10 | голубой | ||

| 10/7 | 10-7 | зеленый | ||

| 7/5 | 7-5 | зеленый | ||

| 5/3 | 5-3 | зеленый | ||

| 3/2 | 3-2 | желтый | ||

| 2/1 | 2-1 | желтый | ||

| 1/0 | 1-0 | желтый |

Электрохимическое полирование основано на использовании процесса анодного растворения металла, который при определенных условиях протекает с образованием гладкой блестящей поверхности. Образец после механического шлифования погружают в качестве анода в электролизную ванну и выдерживают при заданном режиме (напряжении, плотности тока и температуре электролита) определенное время. Катодом обычно служит пластинка, изготовленная из нержавеющей стали.

Преимуществом электрополировки является отсутствие на поверхности шлифа деформированного слоя, образующегося при шлифовании или механическом полировании. Этот метод особенно подходит для полирования шлифов из мягких и легко наклепывающихся сплавов. К недостаткам электрополирования относятся: чувствительность к неоднородности химического состава, преимущественное растворение металла вокруг пустот и неметаллических включений, краевые эффекты и др.

Для выявления структуры отполированную поверхность образца подвергают травлению реактивами, различающимися по своему воздействию на поверхность металла. В приложении 1 приведены наиболее употребляемые реактивы для выявления микроструктуры различных сплавов. Под воздействием реактива происходит растворение одних фаз, окисление и окрашивание других. В результате созданной различной отражающейспособности фаз, самих зерен и их границ можно увидеть под микроскопом очертания зерен и различных фаз, определить их взаимное расположение; по цвету, форме и размерам определить присутствующие в сплаве фазы, т.е. выявить микроструктуру сплава.

Качество травления проверяют под микроскопом при том же увеличении, при котором предполагается изучение шлифа. Если поверхность шлифа, видимая под микроскопом, очень светлая, нет четкости контура структуры, то шлиф недотравлен; тогда проводят повторное травление. Если поверхность шлифа темная, с широкими темными границами структурных составляющих, то шлиф перетравлен; тогда его необходимо переполировать с повторным травлением. После окончания травления шлиф промывают проточной водой, спиртом и высушивают прикладыванием фильтровальной бумаги.

Изучение микроструктуры осуществляют с помощью световых металлографических микроскопов.

Впервые микроскоп для исследования строения металлов был применен в 1831 г. русским инженером П.П. Аносовым, изучавшим булатную сталь.

Металлографический микроскоппозволяет рассматривать непрозрачные тела в отраженном свете. В этом его основное отличие от биологического микроскопа.

Металлографический микроскоппозволяет рассматривать непрозрачные тела в отраженном свете. В этом его основное отличие от биологического микроскопа.

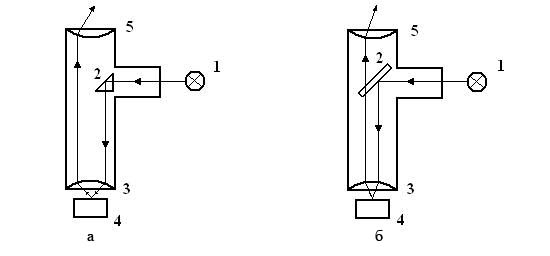

Рис. 1. Схема освещения шлифа в металлографических микроскопах

На рис. 1 показаны две принципиальные схемы освещения шлифа. В металлографических микроскопах освещение объекта осуществляется через объектив. Лучи света от источника света 1 попадают на призму полного внутреннего отражения 2 (рис. 1, а) или полупрозрачную плоско-параллельную пластинку 2 (рис. 1, б). Их назначение направить поток света в объектив 3 и через него – на шлиф 4.

Отраженные от шлифа лучи попадают в объектив 3, далее в окуляр 5 и от него в глаз человека.

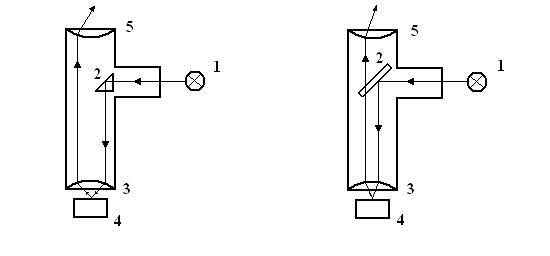

Если шлиф металла не травлен, то практически весь световой поток отражается от шлифа и попадает в окуляр микроскопа (рис. 2, а). На травленом шлифе образуется микрорельеф из-за различной способности к растворению и окислению границ зерен, основы зерна и различных фаз (рис. 2, б). В результате различные участки шлифа по-разному отражают лучи света, что и позволяет наблюдать в микроскоп структуру металлов и сплавов (рис. 2, в, г).

Рис. 2. Формирование изображения структуры шлифа

в металлографическом микроскопе:

а – отражение лучей от полированной поверхности;

б – отражение лучей от травленой поверхности;

в – вид в микроскопе травленой поверхности однофазного шлифа;

г – вид в микроскопе травленой поверхности двухфазного шлифа

Основными характеристиками микроскопа являются его разрешающая способность и увеличение. Разрешающая способность характеризуется минимальным расстоянием между двумя соседними частицами, при котором они еще видны раздельно. Например, разрешающая способность невооруженного глаза составляет около 0,2 мм. Разрешаемое расстояние m объектива микроскопа определяется соотношением:

m = l/2А,

где l – длина волны света (l = 0,55 мкм для белого света),

А – числовая апертура объектива (выгравирована на оправе объектива). Если учесть, что числовая апертура у лучших объективов равна 1,4, то минимальное разрешаемое расстояние светового микроскопа равно 0,2 мкм. Окуляр в микроскопе только увеличивает промежуточное изображение объекта, которое дает объектив, и не повышает разрешающую способность микроскопа.

Общее увеличение микроскопа равно произведению увеличения объектива на увеличение окуляра, так как изображение предмета увеличивается в объективе и окуляре. Увеличение современных металлографических микроскопов может быть от 60 крат до 1500 при визуальном наблюдении и до 2000 крат при фотографировании. Увеличение микроскопа при фотографировании легко определить с помощью объект-микрометра – металлической пластинки с полупрозрачным стеклом в центре. На стекло нанесена шкала длиной 1 мм, разделенная на 100 частей, т.е. цена деления 0,01 мм. Установив объект-микрометр на столик микроскопа и добившись четкого изображения делений на матовом стекле фотографического устройства, определяют увеличение, соотнося расстояние на стекле с истинным расстоянием по объект-микрометру.

Рис. 3. Оптическая схема микроскопа МИМ-7

Большинство металлографических исследований проводят с применением светлопольного (вертикального) освещения. Для дополнительного повышения контрастности применяют другие методы и виды освещения, например, косое освещение, поляризованное освещение, метод фазового контраста, метод интерференционного контраста. Следует, однако, отметить, что в большей части выпускаемых в стране металлографических микроскопов используется лишь 2-3 дополнительных вида освещения.

Наиболее широко в металлографических лабораториях применяют микроскопы МИМ-7, МИМ-8, ММУ-3, ММР-4. На рис. 3 приведена оптическая схема микроскопа МИМ-7. Световые лучи от источника света 1 проходят через собирательную линзу (коллектор) 2, отражаются от зеркала 3, проходят через светофильтр 4, апертурную диафрагму 5, линзу 6, фотозатвор 7, полевую диафрагму 8 и, претерпев полное внутреннее преломление в поворотной призме 9, попадают на полупрозрачную плоско-параллельную пластинку 11. Часть светового потока проходит через нее и рассеивается в микроскопе, а часть лучей отражается вверх от пластинки, проходит через объектив 12 и через отверстие в предметном столике попадает на шлиф 13. Отраженные от шлифа лучи проходят через объектив 12, через прозрачную плоско-параллельную пластинку 11 и, отразившись от зеркала 14, через окуляр 15 попадают в глаз человека. В случае фотографирования зеркало 14 выдвигается в сторону вместе с окулярным тубусом, и лучи света проходят через фотоокуляр 16, отражаются от зеркала 17 и попадают на матовое стекло фотокамеры или на фотопластинку в кассете, вставленной вместо матового стекла.

Содержание отчета:

1. Наименование и цель работы.

2. Оборудование и материалы, используемые в работе.

3. Методы исследования металлов (кратко).

4. Металлографический анализ (кратко).

5.Дать описание экспериментальной части, привести рисунки.

6. Провести анализ макро- и микроструктуры образцов.

Вопросы для входного контроля:

1. На чем основаны физические методы исследования металлов?

2. На чем основан рентгеноструктурный анализ?

3. Какова цель исследования металлов?

4. Что такое разрешающая способность микроскопа?

5. Недостаток механической полировки?

6. Что такое микроструктура металлов?

7. Как приготовить образец металла для микроанализа?

8. Достоинство электролитического полирования?

9. Что такое макроструктура металлов?

10. Как подготовить образец для макроанализа?

11. Как выглядит в микроскопе недотравленный шлиф металла?

12. На чем основано электролитическое полирование?

ПРИЛОЖЕНИЕ 1

Травление микрошлифов