Колесные пары электровозов.

МЕХАНИЧЕСКАЯ ЧАСТЬ

Колёсная паранаправляет электровоз по рельсовому пути, реализует развиваемую электровозом силу тяги и тормозную силу (при торможении), воспринимает статические и динамические нагрузки, возникающие между рельсами и колёсами, и преобразовывает вращающий момент тягового двигателя в поступательное движение электровоза. Технические данные колёсной пары следующие:

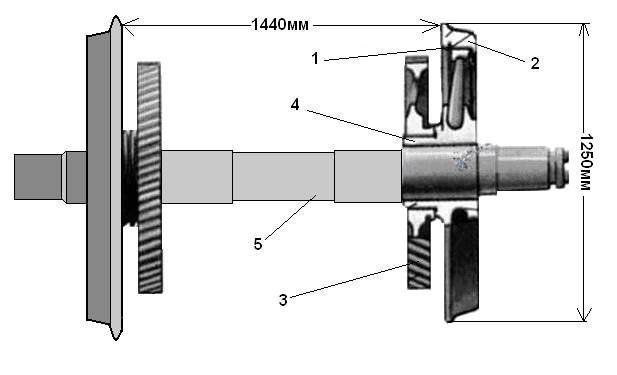

v Диаметр колеса по кругу катания, мм……………………………………….1250+5

v Расстояние между внутренними торцами бандажей, мм…………………..1440+1–3

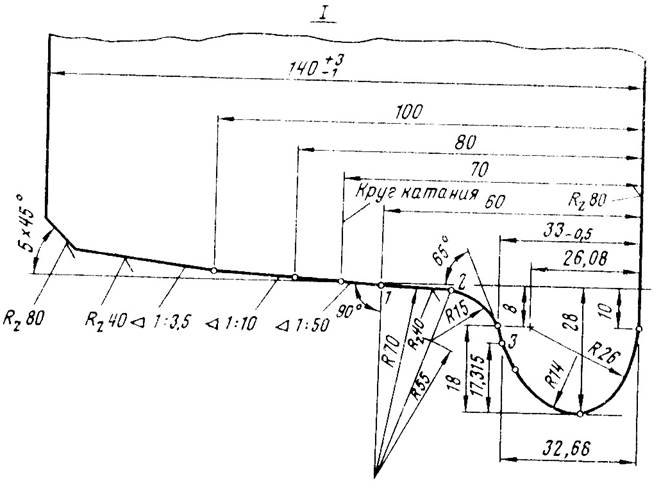

v Ширина бандажа, мм………………………………………………………….140+2–1

v Толщина нового бандажа по кругу катания…………………………………90+5

Колёсная пара состоит из оси 5, колёсных центров 4, бандажей 2, бандажных колец 1, зубчатых колес 3.

Ось колёсной пары – кованая, из специальной осевой стали. Для монтажа колёс, букс и двигателя она имеет буксовые, предподступичные, подступичные части и моторно-осевые шейки. Для снижения концентрации напряжений в работе, все переходы от одного диаметра к другому выполняются с плавными переходами. Все поверхности оси, за исключением торцов, шлифованные. Для увеличения усталостной прочности подступичной части, буксовые и моторно-осевые шейки подвергнуты упрочняющей накатке роликом. На буксовых шейках имеется резьба М170×3 для торцовых гаек, закрепляющих приставные кольца роликовых подшипников. На торцах оси нарезано по два отверстия М16 для крепления планок, предохраняющих гайки от отвинчивания. После окончательной механической обработки ось проверяют дефектоскопом.

На концевых поверхностях оси – шейках – крепятся буксы колесных пар.

На моторно-осевых шейках крепятся моторно-осевые подшипники ТЭД.

На подступичных частях крепятся колесные центры с зубчатым колесом.

Колёсные центры коробчатого сечения отлиты из стали 25Л-III. Каждый колёсный центр подвергнут статической балансировке с приваркой накладок. На удлинённые ступицы центров напрессованы, горячим способом зубчатые колёса 3. При этом натяг в холодном состоянии выдержан в пределах 0,25 – 0,33 мм.

Ступицу зубчатого колеса нагревают индукционным способом равномерно до температуры 200-250 0С.

После горячей насадки зубчатого колеса на ступицу колесного центра прочность соединения каждой сборки проверяют прикладывая крутящий момент 80± кН.м. Сдвиг не допустим.

Бандаж 2 изготовлен из специальной стали по ГОСТ 398 – 81. Размеры его выполнены по ГОСТ 3225 – 80, профиль бандажа по ГОСТ 11018 – 76. Внешняя поверхность бандажа выполняется конической. Это обеспечивает автоматическую установку зазора между рельсом и бандажем на прямых участках пути и облегчает вписывание колесной пары в кривых. Правильность профиля проверяют специальным шаблоном. Бандаж посажен с натягом 1,1 – 1,6 мм на обод колёсного центра в горячем состоянии при температуре 250 - 320°С. Перед посадкой бандаж проверяют магнитным дефектоскопом на отсутствие трещин. Для предупреждения сползания с колёсного центра бандаж застопорен стальным кольцом 1 специального профиля. Собранное колесо с колёсным центром, бандажом, зубчатым колесом и бандажным кольцом напрессовано на ось усилием 1079 – 1471 кН (110 – 150 тс).

Формирование колёсных пар производят в соответствии с инструкцией ЦТ-329.

Зубчатая передача двухсторонняя, косозубая. Предназначена для передачи вращающего момента с вала якоря тягового двигателя на колёсную пару. Её технические данные следующие:

Зубчатое шестерня

колесо

v Модуль нормальный, мм………………………………………10 10

v  Число зубьев……………………………………………………88 21

Число зубьев……………………………………………………88 21

v Степень точности изготовления по ГОСТ 1643-81………….8А 8А

v Межцентровое расстояние А, мм……………………………..604 604

v Угол наклона зубьев…………………………………………...24°37´12 24°34´

v Количество смазки в каждом кожухе зуб. передач, кг……………………4,2

Зубчатая передача состоит из двух шестерён и двух зубчатых колёс, попарно заключённых в защитный кожух. Шестерни насажены в горячем состоянии 180-200 0 С, на конические концы вала якоря тягового двигателя с натягом 0,22 – 0,26 мм. Зубчатые колёса напрессованы на удлинённые ступицы колёсных центров в горячем состоянии с натягом в пределах 0,25 – 033 мм.

Шестерни изготовлены, из поковок легированной стали 20ХН3А с последующей цементацией или нитроцементацией и закалкой поверхностей зубьев по контуру до твёрдости 55 – 61 HRC. Зубчатое колесо изготовлено из цельнокатаной поковки углеродистой стали 55 (ГОСТ 1050 – 74), которую подвергают объёмному улучшению до твёрдости 280 – 310 НВ.

Для защиты зубчатой передачи от воздействия внешней среды применены кожуха, состоящие из двух половин, плотно пригнанных друг к другу и прикрепленных к остову тягового двигателя. Между половинками кожуха проложено уплотнение из губчатой резины. Одновременно нижняя часть кожуха является масляной ванной для обеспечения смазывания зубчатой передачи.

Колесные пары вагонов.

Колесная пара вагонов состоит из оси и напрессованных на нее колес.

Все грузовае и пассажирские вагоны имеют стальные цельнокатанные колеса.

Такое колесо состоит из обода, диска и ступицы. Цельнокатанные колеса изготавливают из мартеновской углеродистой стали. Стальные слитки разрезают на заготовки, нагревают до температуры 1200 – 1250 оС. На прессах подвергают операциям осаживания, прошивке отверстий и формовке. Затем поверхности обода придается необходимый профиль, производится гибка диска и калибровка отверстия ступицы. Весь процесс выполняется с одного нагрева за 2 – 2,5 мин.

Высота гребня вагонного колеса – 28 мм, диаметр – 950 или 1050 мм.