Технические параметры холодильников

БЫТОВЫЕ ХОЛОДИЛЬНИКИ

КОМПРЕССИОННОГО ТИПА

(общее описание, устройство, принцип работы)

(Методическое пособие)

Киров 2007 г.

Методическое пособие рекомендуется для студентов факультета ветеринарной медицины обучающихся по специальности 35.11.00 ‑ «Товароведение и экспертиза товаров (по областям применения)» при изучении дисциплины «Оборудование предприятий».

ХОЛОДИЛЬНИКИ КОМПРЕССИОННОГО ТИПА

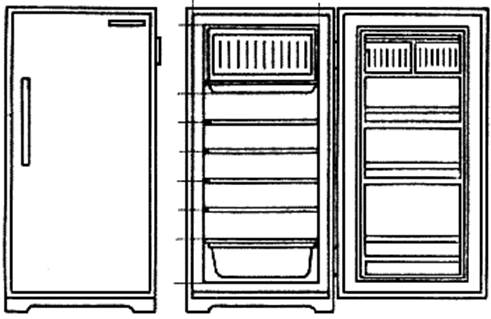

Начало широкого развития производства отечественных бытовых холодильников относится к периоду 1950…1960 гг. Непрерывное увеличение выпуска холодильников и все возрастающий спрос на них диктуют необходимость изменения и улучшения их конструкции, Развитие конструкций холодильников за последние годы идет в основном по пути улучшения использования объема шкафа без увеличения площади пола, занимаемой холодильником. Шкафы современных конструкций имеют строгую прямоугольную форму в отличие от ранних выпусков холодильников, которые имеют овальную бочкообразную форму двери и корпуса шкафа. В современных холодильниках камера занимает всю переднюю часть шкафа до пола, а отделение для мотор-компрессора занимает лишь небольшую часть сзади (рис. 1). Двери расположены во всю высоту шкафа. Ручки на дверях жестко закреплены и не связаны с затворами. В настоящее время, как наиболее практичные и безопасные, используют магнитные затворы, простые и надежные в работе.

Рисунок 1 ‑ Холодильник компрессионного типа

со шкафом прямоугольной формы

Испарители в современных конструкциях расположены по всей ширине холодильной камеры, а в низкотемпературной (морозильной) камере полностью охватывают весь объем. Терморегулирующие реле, устанавливавшиеся ранее внутри холодильной камеры около испарителей, создавали большие неудобства при уборке холодильника, занимали объем внутри холодильника. Теперь в некоторых холодильниках терморегулирующее реле с рукояткой управления вынесены на наружную лицевую панель холодильника, при этом не занимается полезный объем холодильной камеры, а для регулировки температуры внутри холодильника или отключения его нет необходимости лишний раз открывать дверь холодильника. При отделке бытовых холодильников широко применяются пластмассы. Для улучшения внутренней отделки из пластмасс изготовляют облицовочные накладки дверного проема, панели дверей, поддоны, сосуды, дверки морозильных камер. Пластмассы применяют также и для облицовки наружных панелей холодильников.

Холодильники компрессорного типа выпускают с разной емкостью холодильной камеры и различным оформлением шкафа. В последнее время в продаже все чаще встречаются многокамерные многокомпрессорные бытовые холодильники.

Технические параметры холодильников

К основным техническим параметрам холодильника относятся: общий и полезный объем холодильной камеры, объем морозильного отделения, общая площадь полок, расход электроэнергии, температурные показатели.

Под общим объемом холодильной камеры понимается ее геометрический объем, определяемый произведением высоты на ширину и глубину. В объем холодильной камеры входит также объем морозильного отделения.

Под полезным объемом холодильной камеры понимают весь объем, который можно использовать для размещения продуктов.

Под общей площадью полок понимают сумму площадей всех полок, имеющихся в камере, включая площадь полок морозильного отделения и панели двери, а также площади сосудов и дна камеры, если они могут быть использованы для укладки продуктов.

К параметрам, характеризующим технический уровень холодильника можно отнести коэффициент полезного использования шкафа Кп, который определяется делением объема холодильной камеры на объем шкафа. Коэффициент полезного использования Кп в отечественных холодильниках равен от 0,65 до 0,8. Это значит, что полезный объем камеры составляет соответственно 65 или 80% всего объема шкафа.

Устройство холодильников

Компрессионные холодильники выпускаются со шкафом различной формы. Шкаф изготавливается из листовой стали, пластмассы, реже ‑ дерева. Конструктивно корпуса шкафов отличаются в зависимости от типа шкафа (напольный, настенный, настольный), а также от способа ввода испарителя в камеру при установке холодильного агрегата.

В большинстве случаев корпус холодильного шкафа состоит из металлического каркаса. Каркас обрамляет конструкцию теплоизоляционного материала из пенопористого полистирола или синтетического волокна. Снаружи такой корпус облицовывают стальными штампованными листами, а внутрь вставляют холодильную камеру из пластмассовых панелей, закрывающих со всех сторон внутренний слой теплоизолирующего материала. Трубопроводы холодильного агрегата прокладывают между стенками корпуса и камеры под облицовочными накладками. Все наружные монтажные и декоративные крышки, люки теплоизолируют, а все неплотности и щели тщательно промазывают герметиком.

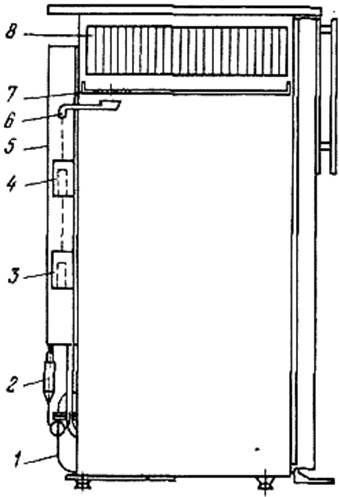

Холодильник «Ярна-3» КШ-160 (рис. 2) выполнен в виде шкафа напольного типа. Верхняя плоскость шкафа покрыта декоративно-слоистым пластиком и окантована алюминиевой планкой. Корпус холодильника цельноформованный из теплоизоляционного материала ‑ пенополистирола. Внутренний шкаф изготовлен из ударопрочного полистирола. Металлический корпус холодильника покрыт белой эмалью. Температурный режим в холодильной камере поддерживается терморегулирующим реле типа ТРХ-2КО.

Под испарителем 8 холодильного агрегата размещен поддон 7 с отверстием для стока воды через специальную воронку 6 и трубку в емкости 4 и 3, каскадно расположенные на конденсаторе 5. Между двумя циклами оттаивания талая вода из этих емкостей за счет теплоты конденсатора испаряется.

Компрессор 1 холодильного агрегата типа ФГ-0,14 с внутренней подвеской расположен в нижней части сзади холодильника. На корпусе компрессора установлено пускозащитное реле типа РПЗ-23.

Конденсатор 5 листотрубный, изготовлен в виде стального листа закрепленного на трубках змеевика.

Внутренняя панель двери изготовлена из ударопрочного полистирола с тремя съемными полками-барьерами и с нижним неподвижным барьером. Запирание двери осуществляется уплотнителем с магнитной вставкой.

Холодильная камера. Холодильные камеры (внутренние шкафы) изготовляют из металла или пластмассы.

В последнее время получили распространение пластмассовые холодильные камеры из ударопрочного полистирола. Такие камеры изготовляют методом вакуум-формования из листового полистирола толщиной 4…6 мм или литьевыми методами с использованием гранулированного полистирола.

Рисунок 2 ‑ Устройство холодильника «Ярна-3» (вид сбоку):

1 ‑ мотор-компрессор; 2 ‑ осушительный патрон; 3, 4 – емкости

для воды; 5 ‑ конденсатор; 6 ‑ воронка для слива воды;

7 ‑ поддон; 8 ‑ испаритель

Теплоизоляционные материалы. Теплоизоляцию применяют для защиты холодильной камеры от проникновения тепла окружающей среды. Теплоизоляцию прокладывают между стенками, верхом и дном холодильного шкафа и холодильной камеры, а также под внутренней панелью двери. Основным свойством теплоизоляционного материала является низкая способность проводить тепло. Основным требованием к теплоизоляции является малая гигроскопичность и малое водопоглощение. Теплоизоляция должна быть также механически прочна. В основном в качестве теплоизоляционных материалов используют стекловолокно, минеральный и шлаковый войлок, пенополистирол и пенополиуретан.

Стекловолокно ‑ теплоизоляция в виде рулона определенной толщины. Волокно состоит из тонких коротких стеклянных нитей, обработанных для связки различными смолами. Для бытовых холодильников применяют стекловолокно с толщиной нитей 10…12 микрон или суперволокно с толщиной нити не более 6 микрон. Толщина слоя теплоизоляции из стекловолокна должна быть в пределах 50…80 мм.

Минеральный и шлаковый войлок получают соответственно из минеральных горных пород и металлургических шлаков. Толщина нитей и толщина слоя теплоизоляции такие же, как и у стекловолокна.

Пенополистирол получают из стирола. После гранулирования стирола в автоклаве теплоизоляция в виде плит идет на изготовление формы для холодильной камеры. В корпус холодильника сначала устанавливают полистироловую форму, а затем холодильную камеру. Теплоизоляция из пенополистирола обладает хорошим теплоизолирующим свойством и поэтому толщина теплоизоляции меньше, чем из стекловолокна.

Пенополиуретан состоит из жидких смол и вспенивающего агента ‑ фреон-11. Теплоизоляция шкафа холодильника получается в результате смещения смол, при этом происходит их вспенивание с последующим затвердением. Таким образом, простенки в шкафу становятся заполненными твердым материалом с мелкими закрытыми порами, в которых находится фреон-11. Теплоизоляционные качества пенополиуретана очень высоки. Пенополиуретановая теплоизоляция толщиной 35 мм равнозначна теплоизоляции из стекловолокна толщиной 70 мм.

Затворы дверей. В бытовых холодильниках сейчас используются только магнитные затворы. Они просты по устройству, надежны в эксплуатации, позволяют использовать тонкостенные поливинилхлоридные дверные уплотнители.

Магнитные затворы бывают двух типов: с жестким магнитом, который крепят на внутренней панели двери, и в виде эластичной магнитной вставки, помещаемой внутри дверного уплотнителя.

Магнитные затворы с одним или двумя магнитами, закрепленными на двери со стороны, прилегающей к шкафу, устанавливают в холодильниках малой емкости.

В холодильниках емкостью более 120 л устанавливают магнитные затворы с гибкой магнитной вставкой. Эластичный магнит вставляют в уплотнитель на внутренней панели двери, при закрывании она плотно притягивается к металлическому корпусу.

Исходным сырьем для получения магнитных материалов служит феррит бария в смеси с каучуками или полихлорвиниловыми и другими смолами. Изготовленные ленты эластичного магнита намагничивают в магнитном поле на специальных установках. Намагниченные ленты обладают остаточным магнетизмом, достаточным для надежного удержания двери в закрытом состоянии.

Дверные уплотнители. Уплотнитель устанавливают (наклеивают) на внутренней стороне двери, им окантовывают внутреннюю панель двери по всему периметру. Уплотнители изготавливают из пищевой резины и поливинилхлорида. В холодильниках с магнитным затвором уплотнитель притягивается к шкафу с силой притяжения магнита, при этом профиль уплотнителя растягивается.

Холодильный агрегат

Холодильные агрегаты конструктивно разделяются на агрегаты верхнего и нижнего расположения.

Агрегаты нижнего расположения устанавливают в холодильниках напольного типа. Мотор-компрессор располагают в нижней части шкафа холодильника, конденсатор закрепляют на задней стенке холодильника.

Работа холодильного агрегата. Холодильный агрегат включают поворотом ручки терморегулятора по часовой стрелке. Ручку устанавливают в положение, соответствующее необходимому температурному режиму работы холодильного агрегата. При этом замыкается цепь рабочей обмотки электродвигателя, срабатывает пусковое реле, ротор электродвигателя начинает вращаться, а вместе с ним и вал компрессора.

Под действием компрессора 1 (рис. 3) пары хладагента поступают из испарителя в нагнетательный трубопровод 2 и далее в верхнюю часть конденсатора 4. Давление паров фреона равно 6..11 кгс/см2, температура +70…+85оС. Двигаясь по трубопроводу конденсатора, пары хладагента охлаждаются до температуры +35…+40оС, отдавая теплоту окружающему комнатному воздуху, и конденсируются. Жидкий хладагент, стекая вниз, проходит через осушительный патрон 5. Далее хладагент поступает в капиллярную трубку, выполняющей роль регулирующего вентиля, и по мере продвижения в ней переохлаждается в теплообменнике, т.е. в месте соприкосновения капиллярной и всасывающей (идущей из испарителя) трубок.

Поступая из капиллярной трубки в испаритель, жидкий фреон мгновенно испаряется, отнимая тепло от стенок испарителя и окружающего его воздуха. Проходя через теплообменник по капиллярной трубке, жидкий хладагент окончательно охлаждается и в дальнейшем поступает в испаритель. Там при пониженном давлении 0…1 кгс/см2 жидкий хладагент кипит, а образовавшиеся пары расширяются, отнимая тепло от стенок испарителя и окружающего его воздуха и продуктов. Из испарителя газообразный фреон проходит всасывающую трубку (теплообменник), сжимается в компрессоре и через конденсатор, капиллярную трубку вновь поступает в испаритель. Таким образом, цикл работы повторяется.

Рисунок 3 ‑ Холодильный агрегат бытового холодильника:

1 ‑ мотор-компрессор; 2 ‑ трубопровод; 3 ‑ испаритель;

4 ‑ конденсатор; 5 – осушительный патрон

Схема работы холодильного агрегата и направление движения хладагента приведены на рис. 4. Необходимо уяснить несколько моментов:

1. Из компрессора пары хладагента поступают в верхнюю часть конденсатора с той целью, чтобы сконденсировавшийся хладагент беспрепятственно стекал вниз, не мешая продвижению еще не сконденсировавшихся паров хладагента. При подводе паров хладагента в нижнюю часть конденсатора образовавшийся жидкий хладагент будет создавать пробку, оказывающую дополнительное сопротивление продвижению паров хладагента, сопровождающееся журчащим звуком от движения хладагента.

Рисунок 4 – Схема работы холодильного агрегата

2. Осушительный патрон установлен после конденсатора, а не где-нибудь в другом месте холодильного агрегата, потому, что активное вещество патрона (селикагель, цеолит) наиболее эффективно поглощает влагу (воду) из хладагента при температурах +35…+65оС и особенно когда последний находится в жидком состоянии. На любом другом участке холодильного агрегата таких благоприятных условий для работы осушительного патрона нет. Кроме того, в большинстве случаев осушительный патрон является фильтром, предотвращающим засорение капиллярной трубки посторонними частицами.

3. Теплообмен между капиллярной и всасывающей трубками необходим для того, чтобы:

а) жидкий хладагент, поступающий из конденсатора, еще сильнее охладился, чем повышается его теплопоглощающая способность при кипении и расширении в испарителе;

б) капли не полностью испарившегося хладагента, поступающего по всасывающей трубке из испарителя в компрессор, нагреваясь от тепла капиллярной трубки, полностью превратились в пар, иначе, жидкий хладагент, попавший в компрессор, может привести к поломке последнего, вследствие возникновения гидроудара.

4. Жидкий хладагент из капиллярной трубки подается в верхнюю, а не в нижнюю часть испарителя для того, чтобы, растекаясь по внутренним трубопроводам испарителя и стекая вниз, охлаждать стенки испарителя как можно равномернее.

Для поддержания требуемого теплового режима внутри холодильной камеры агрегат работает периодически, включаясь и выключаясь при помощи автоматически действующего терморегулирующего реле, которое реагирует на изменение температуры стенки испарителя.

Несмотря на общее назначение всех холодильных агрегатов, выпускаемых в нашей стране, их вес и доза заполнения маслом и фреоном весьма различны. Так, дозы фреона колеблются от 90 г в малогабаритных холодильниках «Минск-3» до 600 г в холодильнике «Бирюса».

Дозы масла также различны: от 280 г в холодильнике «Бирюса» до 350 г в холодильнике «Минск». Это в основном зависит от размеров конденсатора, испарителя и внутреннего объема трубопроводов.

Конструкторами ведется постоянная работа по улучшению качества работы холодильных агрегатов, уменьшению их веса, к стремлению снизить трудоемкость изготовления, а также заменить дорогостоящие материалы более дешевыми.

Так, в настоящее время применяют алюминиевые испарители прокатно-сварного типа вместо ранее применявшихся штампованных из нержавеющей стали, ребристо-трубные с проволочным оребрением конденсаторы вместо стальных с приваренными к листу трубками. Применяется также внутренняя подвеска компрессора в кожухе и с жестким креплением кожуха к раме.

Холодильные агрегаты выпускаются только на одно напряжение ‑ 220 В. Электродвигатель холодильника в нормальных условиях работает циклично, т.е. периодически включается и выключается через определенные промежутки времени. Отношение части цикла, в продолжение которой электродвигатель работает, к общей продолжительности цикла называют коэффициентом рабочего времени. Чем больше будет коэффициент рабочего времени (при постоянной температуре в помещении), тем ниже будет температура в холодильной камере и тем больше будет среднечасовой расход электроэнергии. Определенную цикличность в работе холодильника (величину коэффициента рабочего времени) обеспечивает терморегулирующее реле ‑ прибор, который регулирует температуру в шкафу холодильника.

Электродвигатель мотор-компрессора однофазный, четырех или двухполюсный с короткозамкнутым ротором.

На статоре двигателя расположены две обмотки: рабочая и. пусковая. Переменный ток, протекая по рабочей обмотке, создает переменное магнитное поле, наводящее токи в короткозамкнутом роторе двигателя. Электромагнитная сила, возникающая в результате взаимодействия магнитного поля с токами ротора, взаимно уравновешивается, благодаря чему ротор стоит на месте. Для образования вращающегося магнитного поля и сдвига ротора с места применяют дополнительную пусковую обмотку. При включении обеих обмоток образуется вращающееся магнитное поле, которое увлекает за собой ротор. Когда скорость вращения ротора достигнет 75…80% скорости вращающегося магнитного поля в рабочей обмотке, пусковая обмотка отключается. Для отключения обмотки используется пусковое реле.

Компрессор обеспечивает циркуляцию холодильного агента в системе агрегата. Он определяет работоспособность холодильника, его экономичность и производительность. В бытовых холодильниках установлен одноцилиндровый компрессор поршневого типа, который приводится в движение электродвигателем. Производительность компрессора составляет 6…8 л/мин. Смазка трущихся деталей компрессора осуществляется рефрижераторным маслом ХФ-12, залитым в кожух мотор-компрессора при помощи ротационного насоса, расположенного в корпусе компрессора. Кожух мотор-компрессора представляет собой трубку, закрытую с обеих сторон наглухо приваренными крышками. Внутри кожуха имеется кольцевой выступ, по одну сторону которого запрессован компрессор, по другую ‑ статор электродвигателя.

Корпус 9 (рис. 5) компрессора 1005 с кривошипно-шатунным механизмом ‑ чугунный. В верхней части корпуса находится цилиндр, по обе стороны которого внизу расположены подшипники коленчатого вала. Внутри цилиндра расположен стальной поршень 25, который с помощью чугунного шатуна 26 соединен с шейкой коленчатого вала 6. Крышка 27 нижней головки шатуна съемная, без вкладышей. В шатуне закреплен поршневой палец 37, Фиксатор 36 поршневого пальца обеспечивает надежное соединение его с поршнем и создает бесшумность в работе. В верхней части поршня имеются две канавки, заполняющиеся при работе маслом и обеспечивающие компрессию в цилиндре.

Рисунок 5 ‑ Компрессор с электродвигателем в кожухе:

1 ‑ кожух компрессора; 2 ‑ кольцо замочное переднего подшипника; 3‑ штифт контрольный переднего подшипника; 4 ‑ передний подшипник; 5 ‑ винт крепления компрессора; 6 ‑ коленчатый вал; 7 ‑ пружинная шайба; 8 ‑ шайба; 9 ‑ корпус компрессора; 10 ‑ всасывающий клапан; 11 ‑ винт крепления головки цилиндра; 12 ‑ головка цилиндра с глушителями в сборе; 13 ‑ фланцевая гайка; 14 ‑ правая крышка кожуха; 15 ‑ запорная игла; 16 ‑ пробка штуцера заполнения; 17 ‑ статор электродвигателя; 18 ‑ ротор электродвигателя; 19 ‑ редукционный клапан; 20 ‑ пружина редукционного клапана; 21 ‑ заглушка редукционного клапана; 22 ‑ плунжер масляного насоса; 23 ‑ пружина плунжера; 24 ‑ заглушка масляного насоса; 25 ‑ поршень; 26 ‑ шатун; 27 ‑ крышка нижней головки шатуна; 28 ‑ пружинная шайба; 29 ‑ болт крепления крышки; 30 ‑ приемник масляного насоса; 31 ‑ крышка приемника масляного насоса; 32 ‑ пружинная шайба; 33 ‑ винт крепления приемника; 34 ‑ пружина клина; 35 ‑ клин поршневого пальца; 36 ‑ фиксатор поршневого пальца; 37 ‑ поршневой палец; 38 ‑ левая крышка кожуха; 39 ‑ защитная шайба проходного контакта

К верхнему торцу цилиндра четырьмя винтами привернута головка 12, собранная с клапанным устройством 10 и глушителями. Головка цилиндра в сборе с глушителями состоит из головки, нагнетательного клапана, седла клапана и глушителя нагнетания и всасывания. Корпус головки стальной, состоит из двух камер. Верхняя камера всасывания с двумя всасывающими трубками и глушителем может соединяться с цилиндром через отверстия, расположенные по окружности в дне камеры, закрытые снизу всасывающим клапаном. Нижняя камера нагнетания с нагнетательной трубкой и глушителем может соединяться с цилиндром через отверстия, расположенные по окружности в седле, закрытые нагнетательным клапаном. Седло запрессовано в корпус головки и вместе с нагнетательным клапаном склепано в центре с корпусом. Оба клапана пластинчатые, стальные.

Корпус компрессора и статор электродвигателя скреплены между собой четырьмя стяжными болтами. В одну из крышек (со стороны статора) впаяны проходные контакты, через которые подается напряжение двигателю, а также штуцер для заполнения системы агрегата маслом и фреоном. Для уменьшения шума во время работы холодильника кожух электродвигателя и компрессора подвешен на пружинах к раме холодильного агрегата.

Конденсатор. Конденсатор холодильного агрегата является теплообменным аппаратом, в котором хладагент отдает тепло окружающей его среде. В процессе отвода тепла от парообразного хладагента высокого давления происходит его конденсация. В отечественных холодильниках применяют конденсаторы с воздушным охлаждением. Они бывают различной конструкции (рис. 6).

а б

Рисунок 6 – Конденсатор холодильного агрегата

бытового холодильника:

а – с проволочным оребрением; б ‑ листотрубный

В старых холодильниках «ЗИЛах» был установлен алюминиевый листотрубный конденсатор прокатно-сварного типа. Такой конденсатор состоит из алюминиевого листа толщиной 1,5 мм с раздутыми в нем каналами змеевика. Конденсатор изготовляют холодной сваркой двух алюминиевых заготовок при их прокатке с последующей раздувкой каналов жидкостью под давлением 80…100 атм. Перед сваркой поверхность свариваемых листов тщательно зачищают и на одну из них наносят по трафарету специальной краской рисунок каналов змеевика. Печатная краска изготовлена из вещества, препятствующего сварке алюминия. Оба листа алюминия, наложенные друг на друга, прокатывают. При раздувании каналов конденсатор помещают между двумя плитами, ограничивающими высоту формируемых каналов. Конденсатор имеет форму сплюснутой трубы и закреплен на задней стенке шкафа. При сравнительно небольших размерах конденсатор работает эффективно вследствие высокой теплопроводности алюминия и теплопередачи через однородную среду. Для более эффективной циркуляции воздуха в щите сделаны сквозные просечки.

Широкое распространение получили конденсаторы конвективного охлаждения с проволочными ребрами. Конденсатор (рис. 6а) представляет собой змеевик из медной трубки с приваренными к ней по фронту с обеих сторон (друг против друга) ребрами из стальной проволоки толщиной 1,2…2 мм. Проволочные ребра приваривают к трубке точечной электросваркой или припаивают медью. В некоторых холодильниках применяют листотрубные конденсаторы, выполненные в виде трубчатого змеевика, приваренного или закрепленного с помощью пластин к стальному листу. Наружный диаметр трубопровода конденсатора – 5…8 мм; внутренний – 3…4 мм, длина ‑ в зависимости от марки холодильника.

Трубки змеевика (рис. 6б) на листе обычно располагают горизонтально. В некоторых листотрубных конденсаторах трубки змеевика располагают вертикально. Этим устраняется нагрев последних витков трубопровода от кожуха мотор-компрессора. Для защиты от коррозии конденсатор окрашивают черной эмалью.

Испаритель. Он служит для отвода тепла хладагента от охлаждаемой среды. В отечественных холодильниках применяются листотрубные испарители: алюминиевые или (очень редко) стальные.

В большинстве холодильников применяют алюминиевые испарители прокатно-сварного типа с раздутыми каналами в листе. Исходной заготовкой для получения прокатно-сварных испарителей служат листы алюминия марки АД или АД1. Изготовление испарителей прокатно-сварным методом ограничивает возможности получения коллектора большой емкости. Поэтому в таких испарителях емкость каналов для прохода и испарения фреона увеличивают за счет большого количества мелких перекрывающихся между собой параллельных каналов. Для защиты алюминиевых испарителей от коррозии их подвергают анодированию в сернокислых или хромовокислых ваннах для получения защитной пленки толщиной 10…12 мкм. Для сохранения анодной пленки испарители подвергают дополнительному покрытию лаком УВЛ-3 или эпоксидной смолой. Особое внимание уделяют внутрикоррозийной защите стыков медно-алюминиевых трубок, соединяющих алюминиевый испаритель с медными трубопроводами. По форме испарители изготавливают различных конструкций. Широкое распространение имеют испарители, изготовленные в виде перевернутой буквы П, часто вытянутой во всю ширину камеры, с одной полкой для продуктов. Для более рационального использования объема такой испаритель часто делают с дополнительной полкой. В современных холодильниках с морозильными отделениями во всю ширину камеры испарители часто делают в виде вытянутой буквы О (рис. 7). Крепят испаритель к потолку или к боковым стенкам камеры.

Рисунок 7 ‑ Испаритель

Капиллярная трубка. Капиллярная трубка в сборе с отсасывающей служит регулирующим устройством для подачи жидкого хладагента в испаритель. Она представляет собой медный трубопровод с внутренним диаметром 0,8 и длиной 1,2…1,5 м, соединяющий стороны высокого и низкого давления в системе холодильного агрегата. Имея небольшую пропускную способность, капиллярная трубка, являясь дросселем, создает перепад давления между конденсатором и испарителем и подает в испаритель определенное количество жидкого хладагента.

К преимуществам капиллярных трубок по сравнению с другими дросселирующими устройствами (например, с терморегулирующими вентилями) следует отнести простоту конструкции, отсутствие движущихся частей и надежность в работе. Кроме того, капиллярная трубка, соединяя между собой сторону нагнетания и всасывания, уравнивает давление в системе агрегата при его остановках. Это снижает противодавление на поршень компрессора в момент запуска и позволяет применять электродвигатель компрессора с относительно небольшим пусковым моментом.

Недостатком капиллярной трубки является то, что она не может обеспечить хорошее регулирование подачи хладагента в испаритель при разных температурных условиях эксплуатации холодильника. Учитывая это, пропускную способность капиллярной трубки устанавливают, исходя из нормальных эксплуатационных условий холодильника. Для улучшения теплообмена между отсасываемыми холодными парами и теплым жидким хладагентом, которые движутся противотоком, капиллярную и отсасывающую трубки спаивают между собой на большом участке. В некоторых холодильных агрегатах капиллярную трубку наматывают вокруг отсасывающей.

Фильтр. Он служит для предохранения капиллярной трубки от засорения твердыми частицами. Его устанавливают у входа в капиллярную трубку. В современных холодильниках отсутствует ‑его роль выполняет осушительный патрон.

Осушительный патронпредназначен для поглощения влаги из хладагента и предохранения регулирующего устройства (капиллярной трубки) от замерзания в нем воды, иначе при отрицательных температурах испарителя в капиллярной трубке возникнет ледяная пробка, и работа холодильного агрегата будет невозможна.

Осушительный патрон смонтирован в корпусе (рис. 8). По краям корпуса расположены сетки, а между сетками – адсорбент ‑ синтетический цеолит. Цеолит ‑ силикат алюминия, имеющий кристаллическую структуру. Для осушительных патронов применяют цеолит типа NaA-2M. Синтетический цеолит выпускают гранулированный в виде шариков или спрессованных таблеток разных размеров, состоящих из мелких песчинок цеолита, перемешанных со связующим материалом. Размер гранул входит в обозначение цеолита. Для герметичных агрегатов применяют цеолит NaA-2 (размером 2 мм). Водопоглотительная способность цеолита примерно в 5 раз больше, чем у селикагеля.

Рисунок 8 – Осушительный патрон:

1 – обойма сетки фильтра; 2 – корпус; 3 – цеолит; 4 –сетка фильтра

Корпус 2 осушительного патрона состоит из металлической трубки с вытянутыми концами, в отверстия которых впаивают соответствующие трубопроводы холодильного агрегата. Внутри корпуса патрона помещают адсорбент 3 (селикагель или синтетический цеолит). Адсорбенты имеют пористую кристаллическую структуру. Мельчайшие поры соединены между собой узкими каналами. Благодаря такой структуре возникает избирательная адсорбция, т.е. свойство молекулярного сита, когда в полости пор проникают лишь те молекулы, размер которых меньше диаметра каналов. Поэтому вся активная поверхность и объем пор используются для удержания молекул воды и не засоряются прочими веществами с более крупными молекулами (в частности, фреоном и маслом).

Корпус осушительного патрона изготовляют из стальной, медной или алюминиевых трубок. Адсорбент (селикагель или цеолит) помещают в корпус патрона между сетками 1 и 4, устанавливаемыми на входе и выходе из патрона.

В холодильных агрегатах со стальным испарителем и с конденсатором из медной трубки для предотвращения или устранения замерзания влаги в капиллярной трубке вместо осушительного патрона применяют метиловый спирт. В этом случае вода не устраняется из системы агрегата, а лишь понижается температура ее замерзания. Обычно в систему агрегата вводят один-два процента (от количества фреона) химически чистого метилового спирта. Применение метилового спирта в агрегатах с алюминиевым испарителем или конденсатором недопустимо, так как взаимодействие спирта с алюминием приводит к разрушению испарителя и выходу фреона из системы агрегата. Все имеющиеся в холодильном агрегате соединения выполнены сваркой и пайкой твердыми припоями. Алюминиевые части соединяют между собой аргонодуговой сваркой, медные ‑ пайкой. Соединения алюминиевых частей с медными трубопроводами осуществляют через переходные медно-алюминиевые трубки, предварительно сваренные встык на специальной электросварочной машине.