Способы увеличения несущей способности

Ремонт элементов каркасов зданий

| (2), с.83-100, 130-135 |

| 138-140 |

УСИЛЕНИЕ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Выбор того или иного метода усиления строительных конструкций зависит от технического задания на реконструкцию здания или сооружения, которое включает изменение объемно-планировочных решений, нагрузок и условий эксплуатации.

Причины усиления железобетонных конструкций

- Увеличение нагрузок на них в результате замены либо усиления вышерасположенных конструкций (перестройка помещений, надстройка зданий)

- Модернизация технологического оборудования в реконструируемом здании, изменение технологических процессов.

- Эксплуатационный износ (потеря несущей способности)

- Конструктивные дефекты и возникшие в результате неправильной эксплуатации конструкций

- Случайные повреждения (при демонтаже и монтаже)

Способы увеличения несущей способности

1. Без изменения их напряженного состояния или конструктивной схемы Железобетонные, металлические обоймы, железобетонные рубашки, наращивание

2. С изменением напряженного состояния или конструктивной схемы конструкций

(Преднапряженные распорки;металлические балки, опираемые на сваи-консоли; стойки; подкосы;

горизонтальные шпренгельные и комбинированные затяжки)

Одним из наиболее эффективных способов усиления железобетонных колонн является устройство железобетонных и металлических обойм. В изгибаемых элементах обоймы применяют при значительной коррозии арматуры.

Железобетонная обойма состоит из арматуры и тонкого слоя бетона, охватывающего усиливаемый элемент с четырех сторон (балки, ригели, колонны).

Наиболее простым типом являются железобетонные обоймы с обычной продольной и поперечной арматурой без связи арматуры обоймы с арматурой усиливаемой колонны.

При этом способе усиления важно обеспечить совместную работу «старого» и «нового» бетона, что достигается тщательной очисткой поверхности бетона усиливаемой конструкции пескоструйным аппаратом, насечкой или обработкой металлическими щетками, а также промывкой под давлением непосредственно перед бетонированием. Для повышения адгезии и защиты бетона и арматуры в агрессивных условиях эксплуатации рекомендуется применение полимербетонов.

Толщина обоймы колонн определяется расчетом и конструктивными требованиями (диаметром продольной и поперечной арматуры, величиной защитного слой и т.п.). Как правило, она не превышает 300 мм. Площадь рабочей продольной арматуры также определяют расчетом.

При местном усилении обойму продлевают за пределы поврежденного участка на длину не менее длины анкеровки арматуры, а также не менее двойной ширины большей грани колонны, но не менее 400 мм.

Для улучшения сцепления «нового» и «старого» бетона рекомендуется выполнять адгезионную обмазку из полимерных материалов.

Поперечная арматура железобетонной обоймы может быть выполнена в виде спиральной обмотки из проволоки диаметром не менее 6 мм.

Более эффективны (но и более трудоемки) железобетонные обоймы, в которых обеспечивается связь существующей и дополнительной арматуры.

Такие обоймы рекомендуются при сильном повреждении существующей арматуры или защитного слоя бетона.

В этом случае арматуру усиливаемой конструкции тщательно очищают до чистого металла, разрушенные хомуты восстанавливают путем пробивки в бетоне поперечных борозд, установки в них новых хомутов и соединения их с продольной арматурой.

Дополнительную продольную арматуру приваривают к существующей с помощью соединительных коротышей, которые во избежание пережогов выполняют из арматуры класса A-I диаметром 10—16 мм и располагают на расстоянии друг от друга не менее 20 диаметров продольной арматуры в шахматном порядке.

При невозможности выполнения замкнутой обоймы, например при примыкании колонны к стене, рекомендуется устройство «рубашек» — незамкнутых с одной стороны обетонок. При этом способе усиления необходимо обеспечить надежную анкеровку поперечной арматуры по концам поперечного сечения «рубашек». В колоннах это осуществляется путем приварки хомутов к существующей арматуре.

При усилении «рубашками» локальных поврежденных участков, как и при усилении обоймами, их необходимо продлить на неповрежденные части конструкции на длину не менее 500 мм, а также не менее длины анкеровки продольной арматуры, не менее ширины грани элемента или его диаметра и не менее пятикратной толщины стенки «рубашки».

Металлическая обойма . Эффективность включения металлической обоймы в работу колонны зависит от плотности прилегания уголков к телу колонны и предварительного напряжения поперечных планок.

Металлическая обойма . Эффективность включения металлической обоймы в работу колонны зависит от плотности прилегания уголков к телу колонны и предварительного напряжения поперечных планок.

Рис. 2. 39. Усиление колонны металлической обоймой: 1 —перекрытие; 2 — усиливаемая колонна;

Обойма; 4 — уголки-стойки; 5 — поперечные планки; 6 — опорные планки

- Для плотного прилегания уголков поверхность бетона по граням колонн тщательно выравнивается скалыванием неровностей и запеканкой цементным раствором.

- Предварительное напряжение соединительных планок осуществляется термическим способом. Для этого планки приваривают одной стороной к уголкам обоймы, затем разогревают газовой горелкой до 100—120°С и в разогретом состоянии приваривают второй конец планок.

- Замыкание планок осуществляютсимметрично от среднего по высоте колонны пояса.

- При остывании планок происходит обжатие поперечных сечений колонны, что приводит к повышению несущей способности.

Металлическая обойма состоит их стоек углового профиля, соединительных планок, опорных подкладок (рис. 2.39).

Металлические распорки.

Одно- или двусторонние распорки представляют собой металлические обоймы с предварительно напряженными стойками, расположенными с одной или двух сторон колонн. Первые применяют для увеличения несущей способности внецентренно сжатых колонн с большими и малыми эксцентриситетами, вторые — для центрально и внецентренно сжатых колонн.

Предварительно напряженные односторонние распорки состоят из двух уголков, соединенных между собой металлическими планками. В верхней и нижней зонах распорок приваривают специальные планки толщиной не менее 15 мм, которые передают нагрузку на упорные уголки и имеют площадь поперечного сечения, равную сечению распорок. Планки устанавливают таким образом, чтобы они выступали за торцы уголков распорок на 100-120 мм, и снабжают двумя отверстиями для стяжных болтов. Упорные уголки должны быть установлены таким образом, чтобы их внутренние грани совпадали с наружной гранью колонн. Для этого защитный слой бетона в верхней и нижней зонах колонны скалывают и устанавливают упорные уголки на цементном растворе строго горизонтально. До установки распорок в проектное положение в боковых полках уголков в середине их высоты выполняется вырез и осуществляется их незначительный перегиб. Ослабление поперечного сечения уголков в месте выреза компенсируется приваркой дополнительных планок, в которых предусмотрены отверстия для стяжных болтов.

Предварительное напряжение распорок создается путем придания им вертикального положения за счет закручивания гаек натяжных болтов. При этом необходимо обеспечить плотное прилегание уголков к телу колонны, а также их совместную работу, объединив распорки с помощью приварки к ним металлических планок. Шаг планок принимают равным минимальному размеру сечения колонны. После приварки планок стяжные монтажные болты снимают, а ослабленные сечения распорок усиливают дополнительными металлическими накладками.

Для эффективного включения распорок в работу достаточно создать в них предварительное напряжение порядка 40-70 МПа, что обеспечивается за счет расчетного удлинения при выпрямлении уголков.

Наращивание — увеличение сечения усиливаемых конструкций сверху, снизу и с боков слоем монолитного железобетона (балка, ригель, колонна, стены, плита перекрытия).

Усиление колонн обетонированием (рис. 2.40) выполняется в последовательности:

- расчетом определяют количество и диаметр рабочей арматуры и хомутов или спиральной арматуры. Новую арматуру связывают со старой;

- устанавливают опалубку и производят бетонирование. Для лучшего сцепления старого и вновь укладываемого бетона поверхность колонны тщательно очищают, выполняют насечку и про

мывают водой под напором.

Минимальная толщина «рубашки»должна быть достаточной для размещения арматуры и защитного слоя (50 мм), а при торкретировании — 30 мм.

При усилении железобетонных конструкций выполняют ряд технологических процессов:

1. подготовку поверхности усиливаемой конструкции, установку арматуры и опалубки,

2. укладку

Рис. 2.40. Усиление колонны обетонированием:

Рис. 2.40. Усиление колонны обетонированием:

1 — существующая колонна; 2 — железобетонная «рубашка»

и уплотнение бетонной смеси,

3. уход за бетоном в период достижения необходимой прочности

4. разборку опалубки.

Подготовка поверхности усиливаемой конструкции производится для обеспечения надежного сцепления с ней бетона слоя усиления. При этом выполняются следующие операции:

· снятие поверхности защитного слоя и удаление отслоений бетона;

· очистка арматуры от поверхностной коррозии;

· обдувка сжатым воздухом

· увлажнение поверхности.

Снятие защитного слоя бетона и удаление его отслоений выполняется при помощи механизированного инструмента (молотков фуговальных электрических ИЭ-4207 и ИЭ-4210, рубильных молотков ИП-4119, ЭП-1027, ЭП-1056 и др. ).

Очистку арматуры от ржавчины рекомендуется выполнять

1. способом гидроабразивной обработки, используя при этом оборудование для торкретирования, а в качестве рабочей смеси — кварцевый песок или песчано-гравийную смесь влажностью до 6%. При гидроабразивной обработке соблюдают соотношение давления сжатого воздуха (на ресивере компрессора) и подаваемой к соплу воды 4 : 0,5.

2. Для очистки арматуры от ржавчины при усилении конструкций в стесненных условиях эффективно применять малогабаритный пескоструйный аппарат с вакуумным пистолетом, работающим по принципу эжектора.

3. При небольших объемах работ для очистки арматуры от ржавчины используют пневматические ручные угловые металлические щетки ИП-2104 (масса щеток 4 кг, давление сжатого воздуха в пневмосистеме 0,6 МПа).

Укладку бетонной смеси при усилении бетонных конструкций наиболее целесообразно выполнять с применением установок для пневмонабрызга бетона: при толщине слоя усиления до 80 мм — торкретированием с использованием цемент-пушки; при толщине слоя усиления массивных конструкций до 250 мм и его общей поверхности не менее 10—15 м2 — набрызг-бетоном с использованием бетон-шприц-машин.

Особенностью этих установок является подача по шлангам с помощью сжатого воздуха сухой бетонной смеси, которая на выходе из концевого сопла смешивается с водой. Бетонная смесь выбрасывается из сопла со скоростью 50—70 м/с и образует на поверхности плотный слой. Машины выполняют одновременно четыре процесса: транспортируют бетонную смесь к месту укладки, перемешивают ее с водой, производят набрызг и уплотнение. При применении указанных установок полностью исключаются опалубочные работы, существенно сокращаются трудозатраты и сроки производства работ, что особенно важно при реконструкции. Набрызг-бетон имеет повышенную прочность и сцепление, а также обеспечивает повышенные защитные функции и улучшает эксплуатационные качества конструкций по сравнению с обычным бетоном.

Для торкретирования конструкций в стесненных условиях эффективно применение цемент-пушки СБ-117, для нанесения набрызг-бетона — установок СБ-67 и СБ-68. Толщина наносимого слоя набрызг-бетона за один раз составляет 50-70 мм, расстояние между соплом и бетонируемой поверхностью 1-1,2 м. Для выполнения набрызг-бетонных работ бетон-шприц-машины и цемент-пушки комплектуются передвижным компрессором с рабочим давлением 0,9 и 0,6 МПа (для СБ-117), цистерной для воды, передвижными подмостями или автогидроподъемниками для работы на высоте. Сухие бетонные смеси поставляются централизованно: при объемах работ до 2,5 м3 — в мешках, при больших объемах работ —в специализированных контейнерах.

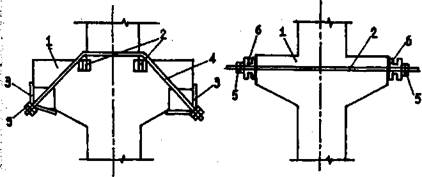

При увеличении нагрузки на консоли колонн их усиливают горизонтальными или наклонными тяжами (рис. 2.41).

Предварительное напряжение создается завинчиванием гаек или взаимным стягиванием хомутов. Применяют также разгрузку консолей с помощью дополнительных металлических кронштейнов или специальных опор в виде швеллеров (уголков), которые крепят к колонне с помощью предварительно напряжен-

Предварительное напряжение создается завинчиванием гаек или взаимным стягиванием хомутов. Применяют также разгрузку консолей с помощью дополнительных металлических кронштейнов или специальных опор в виде швеллеров (уголков), которые крепят к колонне с помощью предварительно напряжен-

ных тяжей.

Рис. 2.41. Усиление консолей тяжами: