Установка для синтеза аммиака

Энергия.

Большинство процессов требует затраты энергии. В химическом производстве энергию также расходуют и на проведение вспомогательных операций: транспортировку сырья и готовой продукции, сжатие газов, контрольно-измерительное обслуживание и др. Химическая отрасль промышленности относится к одной из самых энергоемких. Средний расход электрической энергии на производство 1 т аммиака – 3200 кВт•ч.

Вода.

Особое место среди природных ресурсов занимает вода. Она играет важную роль и в химической отрасли промышленности. Будучи универсальным растворителем и одним из наиболее распространенных катализаторов, вода дает возможность осуществлять многие химические реакции с большей скоростью (в растворах или в присутствии ее следов). Кроме того, вода используется как теплоноситель из-за ее большой теплоемкости, доступности и безопасности в применении. Ею охлаждают реагирующие массы, нагретые в результате экзотермических реакций. Водяным паром или горячей водой подогревают взаимодействующие вещества для ускорения реакций или проведения эндотермических процессов.

Современные химические комбинаты расходуют миллионы кубических метров воды в сутки. Например, для получения 1 т аммиака требуется 1500 м3 воды. Поэтому химические предприятия строят рядом с водными источниками.

Задачу сокращения расхода воды химическими предприятиями решают в трех основных направлениях:

• широкое применение оборотного водоснабжения (вода, используемая в теплообменных аппаратах, охлаждается и снова поступает в теплообменные аппараты, и так повторяется многократно);

• замена водяного охлаждения воздушным;

• очистка сточных вод и их повторное использование.

Сырье.

Сырьем называют природный или искусственный материал, подлежащий дальнейшей переработке и используемый в промышленности для получения различных продуктов.

В связи с бурным развитием промышленности растет и объем потребления полезных ресурсов. Это приводит к тому, что многие сырьевые источники быстро истощаются, поэтому необходимо решать проблему бережного и рационального расходования сырья.

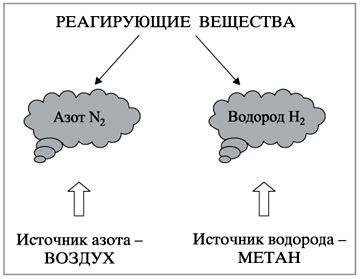

В производстве аммиака в качестве сырья используется природный газ метан (схема 2).

Схема 2

Сырье для синтеза аммиака

Исходную смесь газов берут в соотношении: 1 объем N2к 3 объемам Н2. Реагирующие газы тщательно очищают, затем подают в турбокомпрессор, где сжимают до 25–60 МПа, после чего смешивают с циркуляционным газом и направляют в колонну синтеза.

«Химический процесс»

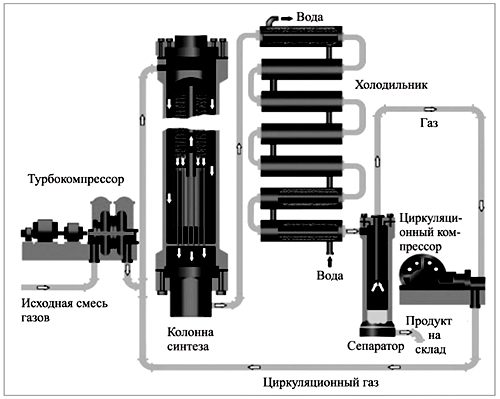

Колонны синтеза бывают разной конструкции, на схеме (схема 3) представлена колонна, совмещающая в одном корпусе и катализаторную коробку, и теплообменник.

Схема 3

Установка для синтеза аммиака

Рассмотрим реакцию, лежащую в основе получения целевого продукта:

N2 +3H2  2NH3 + 92 кДж.

2NH3 + 92 кДж.

Подбор оптимальных условий проведения синтеза осуществляется исходя из характеристик химической реакции.

1) Реакция обратимая, гомогенная (исходные вещества и продукты – это газы) и идет с уменьшением объема, следовательно, смещению равновесия в сторону продуктов способствуетповышенное давление.

2) Реакция экзотермическая, повышение температуры смещает химическое равновесие в сторону исходных веществ, а понижение температуры – в сторону продуктов реакции, но при этом скорость синтеза будет очень мала. Поэтому реакцию проводят при оптимальной для данного процесса температуре: 450–500 °С. Исходную смесь газов сначала нагревают в теплообменнике за счет движущихся противотоком выходящих газов, а затем в зоне экзотермической реакции. (Противоток – это движение различных веществ навстречу друг другу с целью создания наилучших условий для обмена энергией.)

3) Для ускорения синтеза, быстрейшего установления равновесия используют катализатор– восстановленное железо, активированное оксидами калия, алюминия и др.

Реагенты и продукты реакции находятся в газовой фазе и образуют гомогенную систему. Реакция протекает на поверхности твердых катализаторов. Такая реакция составляет особый класс гетерогенно-каталитических реакций. Большое значение имеет площадь поверхности катализатора. Катализатор изготавливают в виде губчатых гранул или таблеток. Поскольку активность катализатора сильно снижается от присутствия примесей, то реагирующие газы подвергают тщательной очистке (от воды, соединений серы и др.).

4) При всех указанных условиях проведения реакции равновесный выход продукта составляет не более 20%. Поэтому синтез продукта осуществляется по способу многократной циркуляции, т. е. непрореагировавшую смесь газов многократно возвращают в производство после отделения от нее полученного продукта.

«Отвод продуктов из зоны реакции»

Отвод продуктов и непрореагировавших веществ из зоны реакции производят через холодильник с последующим разделением в сепараторе.

Газовая смесь, состоящая из непрореагировавших веществ и продукта реакции (азот, водород, аммиак) после контакта с катализатором предварительно охлаждается в теплообменнике, отдавая теплоту входящим газам, а затем поступает в холодильник. Охлаждение, которое производят водой, движущейся противотоком, приводит к конденсации продукта реакции, в сепараторе он отделяется от непрореагировавших газов, которые циркуляционный компрессор возвращает в колонну синтеза.

Многократная циркуляция газов позволяет повысить выход продукта до 85–90% от теоретического. Затраты на производство существенно снижены за счет осуществления непрерывности процесса. Это позволяет полностью автоматизировать производство.

Непрерывность производственного процесса и его автоматизация повышают производительность труда. На современном химическом производстве все процессы полностью автоматизированы. Если механическими процессами управляет человек с помощью технических устройств, то такую систему называют дистанционным, или телеуправлением. Телеуправление относится к неполной автоматизации. При полной автоматизации всеми процессами управляют электронно-вычислительные машины по заданной программе.

Организация комплексного, безотходного использования сырья позволяет народному хозяйству получить огромную дополнительную прибыль и решить проблему окружающей среды.

В 1932 г. академик А.Е.Ферсман охарактеризовал значение комплексного использования сырья так: «Комплексная идея есть идея в корне экономическая, создающая максимальные ценности с наименьшей затратой средств и энергии, но это идея не только сегодняшнего дня, это идея охраны наших природных богатств от их хищнического расточения, идея использования сырья до конца, идея возможного сохранения наших природных запасов на будущее».