Сталі для інструмента, що ріже

Лекція 7

ІНСТРУМЕНТАЛЬНІ СТАЛІ

Інструментальними сталями називають вуглецеві і леговані сталі, щоволодіють високою твердістю (60–65 HRC), міцністю і зносостійкістю; застосовуються для виготовлення різного інструмента. Звичайно це заевтектоїдні або ледебуритні сталі, структура яких після загартування і низької відпустки – мартенсит + надлишкові карбіди.

Для інструмента, що вимагає підвищеної в'язкості, наприклад для штампів гарячого деформування, застосовують доевтектоїдні сталі, що після загартування на мартенсит піддають відпустці при більш високій температурі для одержання структури трооститу і навіть сорбіту. Зносостійкість твердість цих сталей нижче, ніж заевтектоїдних. Однієї з головних характеристик інструментальних сталей є теплостійкість (або красностійкість), тобтостійкість проти відпустки при нагріванні інструмента в процесі роботи.

За пропозицією Ю. А. Геллера, всі інструментальні сталі підрозділяють на три групи: що не володіють теплостійкістю (вуглецеві і леговані сталі, що містять до 3–5 % Cr) напівтеплостійкі (утримуючі понад 0,6–0,7 % С і 3–18Cr) і теплостійкі (високолеговані сталі, щомістять Cr, W, Мо, V, Co, ледебуритного класу), що одержали назву швидкорізальних.

Іншою важливою характеристикою інструментальних сталейє прокаливаємість. Високолеговані теплостійкі і напівтеплостійкі сталі володіють високої прокаливаємістю. Інструментальні сталі, що не володіють теплостійкістю, поділяють на сталі невеликий прокаліваємості (вуглецеві) і підвищеної прокаліваємості (леговані).

Маркірування інструментальних сталей. Вуглецеві інструментальні сталі маркірують буквою У (вуглецеві); наступна за нею цифра (У7, У8, У10 і т.д.) показує середній зміст вуглецю в десятих частках відсотка. Буква A наприкінці (У 10А) указує, що сталь високоякісна. Леговані інструментальні сталі X, 9Х, 9ХС, 6ХВГ і т.д. Г маркірують цифрою, що показує середній зміст вуглецю в десятих частках відсотка, якщо його зміст < 1 %. Якщо зміст вуглецю >1%, то цифра частіше відсутня. Букви означають легуючі елементи, а наступні за ними цифри – зміст (у цілих відсотках) відповідного легуючого елемента.

Швидкорізальні сталі маркірують буквою Р. Наступна за нею цифра вказує середній зміст головного легуючого елемента швидкорізальної сталі вольфраму (у відсотках). Середній зміст ванадію в сталі позначають цифрою, що проставляється за буквою Ф, кобальту – цифрою за буквою К і т. д. Середній зміст хрому в більшості швидкорізальних сталей складає 4 % і тому в позначенні марки сталі не вказується.

Сталі для інструмента, що ріже

Сталі для інструмента, що ріже, після загартування і низької відпустки повинні мати: високу твердість по крайці, що ріже, (62–63 HRC), значно перевищуючу твердість оброблюваного матеріалу; високу зносостійкість, необхідну для збереження розмірів і форми крайки, що ріже, при різанні; достатню міцність при деякій в'язкості для попередження поломки інструмента в процесі роботи; теплостійкість, коли різання виконується з підвищеною швидкістю. Надійність інструмента в сильному ступені залежить і від технологічних властивостей (шлифуємість, карбідна неоднорідність і розміри карбідів, стійкості проти зневуглецювання і т.д.) інструментальних сталей.

Вуглецеві інструментальні сталі У8 (У8А), У10 (У10А), У11 (У11А), У12 (У12А) і У13 (У13А) унаслідок малої стійкості переохолодженого аустеніту мають невелику прокаліваємість, тому них застосовують для інструментів невеликих розмірів.

Для інструмента, що ріже, (фрези, зенкери, свердли і ін.) застосовують заевтектоїдні сталі (У 10 і У11, У12 і У13), у яких після термічної обробки структура – мартенсит і карбіди. Деревообробний інструмент, зубила, кернери, сокири і т.п. виготовляють з, сталей У7 і У8, що мають після термічної обробки трооститну структуру.

Вуглецеві сталі у вихідному (відпаленому) стані мають структуру зернистого перліту, низьку твердість (170–180 НВ.) і добре обробляються різанням. Температура загартування вуглецевих інструментальних сталей від У8 до У12 повинна бути 760–810° С; тобто трохи вище Ас1,але нижче Асм, для того, щоб у результаті загартування сталі виходила мартенситна структура і збереглися дрібне зерно і нерозчинні частки вторинного цементиту. Загартування проводять у воді або водних розчинах солей. Дрібний інструмент зі сталей У10, У11, У12 для зменшення деформації прохолоджують у гарячих середовищах (східчасте загартування).

Відпустку проводять при 150–170° С для збереження високої твердості (62–63 HRC).

Сталь У7 гартують з нагріванням вище крапки Ас3(на 30–50° С) і піддають відпустці при 275–325° С (48–58 HRC) або при 400–500° С (44–48 HRC).

Вуглецеві сталі можна використовувати як ріжучий інструмент тільки для різання матеріалів з низкою твердістю і з малою швидкістю, тому що їхня твердість сильно знижується при нагріванні вище 190–200° С.

Леговані сталі підвищеної прокаліваємості, що не володіють теплостійкістю Леговані інструментальні сталі подібно вуглецевим не мають теплостійкість і придатні тільки для різання щодо м'яких матеріалів з невеликою швидкістю. Їх використовують для інструмента, що піддається в роботі нагріванню не вище 200–250° С. Структура цих сталей: після відпалу — зернистий перліт (легований феріт і карбід М3С), після загартування — мартенсит і карбіди М3С. Леговані сталі в порівнянні з вуглецевими мають більшу стійкість переохолодженого аустеніту, а отже, більшої прокаліваємістю. Низьколеговані сталі 11Х та 13Х рекомендовані для інструментів діаметром до 15 мм, що гартуються в олії або гарячих середовищах для зменшення деформації в порівнянні з одержуваної у вуглецевих сталях, що гартуються у воді. Сталі підвищеної прокаліваємості (60–80 мм) 9ХС і ХВCГ мають більшу теплостійкість (250–260° С), гарні властивості, що ріжуть, і порівняно мало деформуються при загартуванні. Їх застосовують для інструмента більшого перетину при загартуванні в олії або гарячих середовищах (ручні свердли, розгорнення, плашки і гребінки). Однак сплав 9ХС схильний до зневуглецьовувано при нагріванні, у відпаленому стані має підвищену твердість (187–241 НВ), що погіршує його обробку різанням і тиском. Сталь X знаходить застосування для виготовлення вимірювального інструмента (плиток, калібрів, шаблонів).

Вольфрамові сталі В2Ф и ХВ4 після загартування у водних розчинах мають дуже високу твердість і застосовуються для пилок по металі і граверних інструментах. Сталь У2Ф містить у структурі карбід VC.

Інструментальні сталі виготовляють на металургійних заводах у виді гаряче- і холоднокатаних прутків з різною формою перетину, з підвищеною обробкою поверхні (шліфування) і точністю розмірів (сріблянка), а також стрічок.

Швидкорізальні сталі. На відміну від інших інструментальних сталей швидкорізальні сталімають високу теплостійкість (красностойкість), тобто здатністю зберігати мартенситну структуру і відповідно високу твердість, міцність і зносостійкість при підвищених температурах, що виникають у крайці, що ріже, при різанні з великою швидкістю. Ці сталі зберігають мартенситну структуру при нагріваннідо 600–620 °С, тому застосування їхній дозволяє підвищити швидкість різання в 2–4 рази і стійкість інструмента в 10–30 разів у порівнянні зі сталями, що не володіють теплостійкістю.

Основними легуючими елементами швидкорізальних сталей, що забезпечують їх теплостійкість, є в першу чергу вольфрам і молібден. Сильно підвищують теплостійкість (до 645–650° С) і твердість після термічної обробки (67–70 HRC) кобальт і ванадій. Однак ванадій, утворити дуже твердий карбід VC, утрудняє шліфування сталі.

Склади широко застосовуваних швидкорізальних сталей помірної теплостійкості (615–620° С) приведені в табл. 1.

Ці сталі рекомендуються для усіх видів інструмента при обробці вуглецевих і легованих сталей. Найбільше часто застосовується сталь Р6М5. Для обробки високоміцних, нержавіючих і жароміцних сталей і сплавів застосовуються сталі, що містять кобальт: Р18К5Ф2, Р9К5, Р6М5К5, Р9М4К8, Р2АМ9ДК5, Р2АМ9К5 з підвищеної красностійкістю (630°С). Для чистових інструментів при обробці грузлої аустенітної сталі і матеріалів, що володіють абразивними властивостями, знайшла застосування сталь Р12ФС із високим змістом ванадію. Усі сталі мають гарний опір зносу. Застосовують також сталь з підвищеним змістом вуглецю та азоту при низькому змісті вольфраму і молібдену (11РСАМСФ2) для інструментів простої форми при обробці вуглецевих і низьколегованих сталей (красностойкість 620° С).

Швидкорізальні сталі відносяться до карбідного (ледебуритному) класові. Їхній фазовий склад у відпаленому стані являє собою легований феріт і карбіди. Основним карбідом швидкорізальної сталі є М6С, у якому також розчинений ванадій. У феріті розчинена велика частина кульгава; велика частина вольфраму (молібдену) і ванадію знаходиться в карбідах. Кількість карбідної фази в сталі Р18 досягає 25–30, у сталі Р6М5 22 %.

У структурі литої швидкорізальної сталі присутня складна евтектика типу ледебурит, щорозташовується по границях зерен. У результаті гарячої механічної обробки сітка евтектики дробиться.

Таблиця 1 – Хімічний склад по легуючих елементах (%), найбільш розповсюджених швидкорізальних сталей (ДСТ 9265-73)

| Марка Сталі | С | Cr | W | V | Mo | ||

| Р18 Р9 Р6М5 | 0,7-0,8 0,85-0,95 0,82-0,90 | 3,8-4,4 3,8-4,4 3,8-4,4 | 17,5-19 8,5-9,5 5,5-6,5 | 1,0-1,4 2,3-2,7 1,7-2,1 | 0,5-1,0 До 1,0 5,0-5,5 | ||

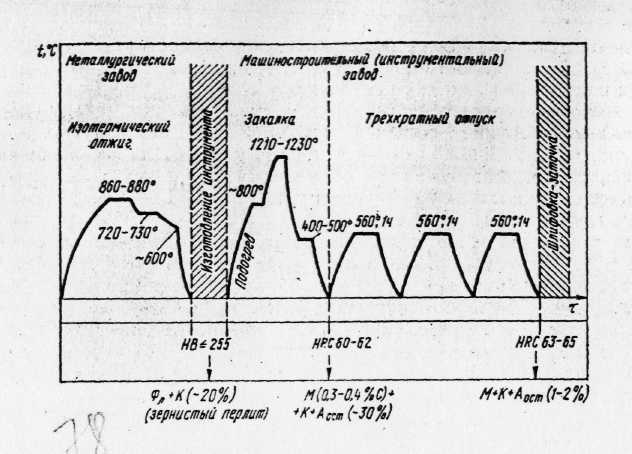

Для зниження твердості, поліпшення обробки різанням і підготовки структури сталі до загартування після кування швидкорізальну сталь (рис. 1) піддають відпалу при 840–860° С (сталь Р6М5 при 800–830° С). Якщо відпал проведений незадовільно, при наступному загартуванні можливий брак сталі внаслідок утворення нафталінового зламу, що характеризується грубозернистою будівлею при наявності на поверхні гладкого, блискучих, неметалічного виду фасеток.

Для додання сталі теплостійкості інструмент піддають загартуванню і багаторазовій відпуску. Температуру загартування сталі Р18 приймають рівної 1270–1290° С, сталі Р12 1225–1245° С, Р6М5 1210–1230° С. Високі температури загартування необхідні для більш повного розчинення вторинних карбідів.

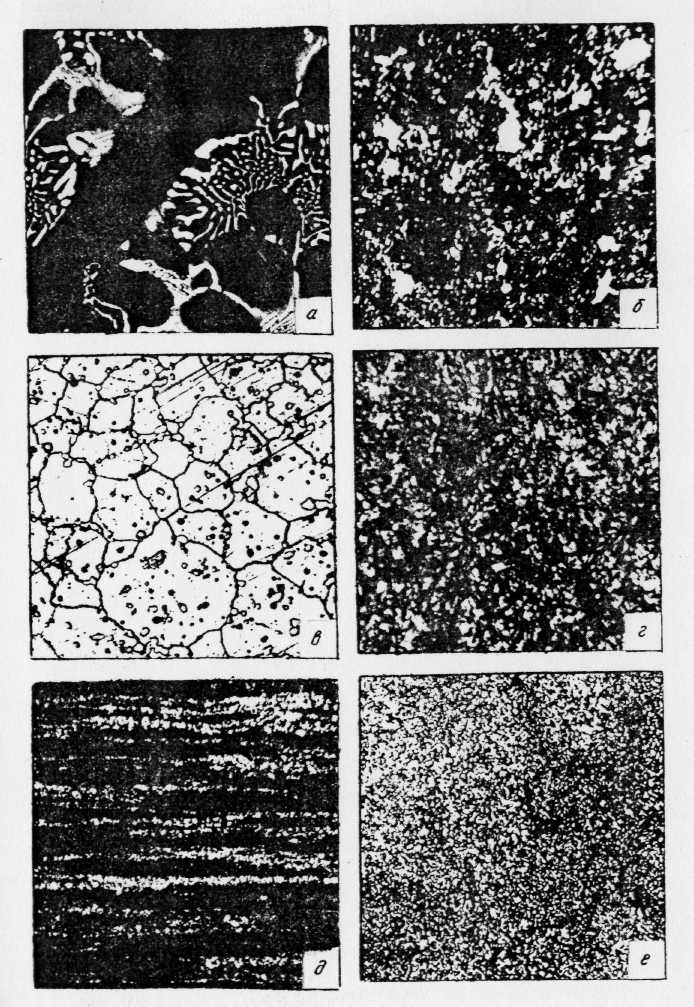

Рис. 1Мікроструктура швидкорізальних сталей, ´500: а – ледебурит у литій сталі; б – деформована і відпалена сталь; в – загартована сталь; г – загартована і відпущена сталь; д – строчічне розташування карбідів (карбідна ліквація); е – порошкова швидкорізальна сталь.

Рис. 2Схема термічної обробки швидкорізальної сталі Р6М5

карбідів і одержання при нагріванні аустеніту, високолегованого хромом, вольфрамом, молібденом і ванадієм.

Це забезпечує підвищення прокаліваємості і закаліваємості, а також одержання після загартування мартенситу, що володіє високою теплостійкістю. Однак, навіть при дуже високому нагріванні розчиняється тільки частина карбідів: приблизно 30 % від наявних у сталі Р18 і 50–60° С про у структурі сталі Р12 (див. рис. 1, в). Для швидкорізальних сталей, що містять багато надлишкових евтектичних і вторинних карбідів, характерне збереження дрібного зерна (бал 11–10) навіть при нагріванні до зазначених вище дуже високих температур (див. рис. 1,в). Щоб уникнути утворення тріщин при нагріванні до температури загартування застосовують підігрів інструмента при 800–850° С в плин 10–15 хв або при 1050–1100° С 3–5 хв, а для великого інструмента, крім того, ще при 550–600° С 15–20 хв.

Витримка при температурі загартування повинна забезпечити розчинення в аустеніті визначеної частини карбідів – у межах можливої їхньої розчинності. Щоб уникнути окислювання, зневуглецьовувано і росту зерен витримка повинна бути нетривалої: для інструмента діаметром (товщиною) 10–50 мм вона складає 10–12 з на кожен міліметр діаметра або найменшої товщини інструмента при нагріванні в розплавленій солі (частіше ВаС12) і 12–14 із при нагріванні у печі. Для одержання більш високої твердості сталі Р6М5 (63 HRC) і теплостійкості (59 HRC при 620° С) витримку при нагріванні під загартування збільшують на 25 %.

Високолегований аустеніт отриманий при нагріванні під загартування, має велику стійкість, тому охолодним середовищем при загартуванні є олія. Для. зменшення деформації інструмента застосовують загартування в розплавлених солях (частіше при 400–500° С).

Структура швидкорізальної сталі після загартування являє собою високолегований мартенсит, що містить 0,3–0,4 %, нерозчинені надлишкові карбіди і залишковий аустеніт (див. рис. 171, в). Чим вище температура загартування, тим нижче температура мартенситних крапок Мн і Мк і тем більше кількість залишкового аустеніту. Звичайний зміст залишкового аустеніту в сталі Р18 складає 25–30 %, а в сталі Р6М5 28–34%. Залишковий аустеніт знижує механічні властивості сталі, погіршує її шліфуємість і стабільність розмірів інструмента, присутність його в готовому, інструменті небажано.

Після загартування випливає відпустка при 550–570° С, що викликає перетворення залишкового аустеніту в мартенсит і дисперсійне твердіння в результаті часткового розпаду мартенситу і виділення дисперсних карбідів, головним чином М6С (див. рис. 1, г). Це супроводжується збільшенням твердості (вторинна твердість). У процесі витримки при відпустці з залишкового аустеніту виділяються карбіди, що зменшує його легованість, тому при наступному охолодженні він перетерплює мартенситне перетворення (при температурах — 150° С). У процесі однократної відпустки тільки частина залишкового аустеніту перетворюється в мартенсит. Щоб весь залишковий аустеніт перейшов у мартенсит і відбувся відпуск знову утворився мартенситу, застосовують багаторазовий (частіше триразовий) відпустка при 550–570° С (див. рис. 2). Тривалість кожного відпуску 45–60 хв. Багаторазовий відпуск підвищує міцність швидкорізальної сталі і знімає напруги, створені загартуванням і перетворенням залишкового аустеніту в мартенсит. Для сталі Р6М5 оптимальний режим відпустки, що забезпечує найбільшу твердість і високі механічні властивості: 350° С, 1 ч (перший відпуск) і 560–570° С по 1 ч (наступних двох відпусків). Одержання більш високої твердості порозумівається тим, що при 350° С виділяються частки цементиту, рівномірно розподілені в сталі. Це сприяє більш однорідному виділенню і розподілові спеціальних карбідів М6С при 560–570° С. Інструмент простої форми швидкорізальної сталі іноді для зменшення змісту залишкового аустеніту безпосередньо після загартування (щоб уникнути стабілізації аустеніту) прохолоджують до — 80° С. При обробці холодом велика частина залишкового аустеніту перетерплює перетворення в мартенсит; після обробки холодом випливають один або два відпуску при звичайно прийнятій температурі. Обробка холодом і наступною відпусткою скорочують тривалість технологічного циклу обробки, але вимагають додаткового устаткування (холодильної камери). Твердість сталі після загартування складає 60–62 HRC; а після відпустки 62–63 HRC.

Висока твердість, отримана при відпуску, зберігається при наступних нагрівах до 600–620° С, що забезпечує високу теплостійкість інструмента зі швидкорізальної сталі. Крім звичайної швидкорізальної сталі, для що ріжучого і штампового інструмента починають використовувати сталі (сплави) на основі системи Fе – Со – W – Мо (наприклад, В11М7К23) з інтерметалідними зміцненням. Фазовий склад такий низьковуглецевої сталі - мартенсит (30–40 HRC) і інтерметаліди (Fe)7(W, Mo)8 або ( Fe)7(W, Mo)6 і Fe3W2. Сталі вимагають високого нагрівання під загартування для розчинення інтерметалідів. При відпуску відбувається дисперсійне твердіння. Інтерметалідні фази менш схильні до коагуляції при нагріванні, чим карбіди, що є однією з причин високої теплостійкості цих сталей (720–730° С).

Усе ширше знаходять застосування порошкові сталі: РОМ2ФЗ-МП, М6Ф1-МП, М6ФЗ-МП, 10Р6М5-МП і інші з високим змістом ванадію і не утримуючого вольфраму. У порошкових сталях карбідна фаза, зокрема VC, досить дисперсна (див. рис. 1, е), що дозволяє здійснювати їхнє шліфування. Властивості, що ріжуть, і твердість інструмента, що не піддається переточуванню по всіх гранях (свердла, розгорнення, мітчики, фрези), можна підвищити, газовим або рідким азотуванням при 550-560° С; твердість шаруючи 1000-1100 HV, товщина його 20-30 мкм. Для підвищення твердості робочої поверхні інструмента також напиляють шари 5–20 мкм карбідів (нітридів) титана або інших тугоплавких з'єднань, що володіють високою твердістю 2500–4500 HV.