Ситуаційні задачі, які виникають в польових умовах.

ТЕМА 1. Штучні кам’яні матеріали.

Загальні відомості про керамічні матеріали.

Штучні кам’яні матеріали виготовляють шляхом спікання мінеральних сировинних сумішей головним компонентом якої є глина.

Основні виробничі процеси технології кераміки є загальними для всіх виробів. Такими процесами є видобування глини і підготовка сировини, приготування керамічної маси, формування виробів, їх сушіння й випал. Глиниста сировина розробляється у спеціальних кар’єрах багатоківшевими екскаваторами та іншими засобами механізації. Підготовка сировинних матеріалів включає їх подрібнення, а при необхідності збагачення, сушіння тощо.

Для найбільш розповсюдженого пластичного способу виробництва керамічна маса має вологість 18…23%. Вироби формують на стрічкових пресах, в яких маса ущільнюється шнековим механізмом і виходить із мундштука у вигляді стрічки певного перерізу, котра розрізається на окремі вироби заданих розмірів: цегла, труби тощо.

При напівсухому способі вихідні компоненти попередньо висушують, і керамічна маса набуває порошкоподібного стану з вологістю 8…12%. Вироби із порошків формують на пресах при високому тиску 10-30 МПа.

Властивості штучного каменю кераміка набуває після випалювання при 900-1200 0С.

За призначенням керамічні вироби поділяють на: стінові-цеглу, керамічні камені; лицювальні - лицева цегла, плитки для фасадів і внутрішнього лицювання; покривальні – черепиця; санітарно-будівельні – ванни, умивальники; для підземних комунікацій – каналізаційні та дренажні труби.

Загальні відомості про силікатні автоклавні матеріали

Силікатна цегла – штучний безвипальний спіковий матеріал, виготовлений із суміші вапнянокремнеземнистого в’яжучого і кварцового піску шляхом пресування і наступного затвердіння у автоклаві під дією пари високого тиску.

Виробництво силікатної цегли полягає у добуванні та просіву піску, випалюванні вапна та його помелені, змішуванні із вапном – кипілкою та гасінні виготовленої суміші, пресуванні цегли і запарюванні її у автоклавах.

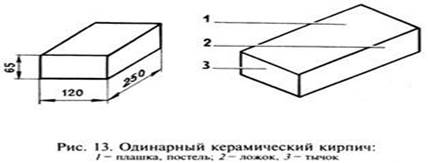

Випускають цеглу одинарну розмірами 250х120х65 мм; цеглу потовщену розмірами 250х120х88 мм; зколота цегла одинарна:

¾ зі сколотою поперечиною гранню розміри: 230х120х65 мм;

¾ зі сколотою ложковою гранню розміри: 250х100х65 мм;

¾ зі сколотою поперечною і ложковою граннями розміри: 230х100х65мм;

камінь розміри 250х(120-240)х(138-248)

Залежно від середньої густини силікатні вироби поділяють на три групи, легкі – середньою густиною до 1450 кг/м3, полекшені – середньою густиною 1451 кг/м3 до 1650 кг/м3, важкі – середньою густиною понад 1650 кг/м3.

Водопоглинання силікатних виробів повинно бути не менше ніж 6%. Поряд із рядовими виготовляють лицеву цеглу і камені, марки їх за міцністю не менше М 125 та М 100, морозостійкістю – не менше F 25.

Керамічна цегла

Керамічну цеглу виготовляють згідно ДСТУ Б.В. 2.7-61-2008 «Цегла та камені керамічні рядові і лицьові»

Класифікація керамічної цегли:

¾ за призначенням поділяється на рядову і лицьову;

¾ за міцністю поділяється на марки: 75, 100, 125, 150, 175, 200, 250, 300;

¾ за розмірами:

| Ч.Ч | Тип виробу | Номінальні розміри мм | Коефіціент перерахунку на умовну цеглу НФ | |||||

| Довжина | Ширина | Товщина | ||||||

| Керамічна цегла нормального формату-одинарка | 1.00 | |||||||

| Керамічна цегла – «євро» 1 | 0.75 | |||||||

| Керамічна цегла – «євро» 2 | 0.70 | |||||||

| Цегла модульних розмірів одинарна | 1.32 | |||||||

| Цегла потовщенна з горизонтально розташованими пустотами | 1.35 | |||||||

| Цегла потовщена | 1.35 | |||||||

| Цегла модульних розмірів потовщена | 1.79 | |||||||

| Камінь звичайних розмірів | 2.12 | |||||||

| Камінь модульних розмірів укріпленний | 2.81 | |||||||

| Камінь укрупнений | 3.74 | |||||||

| Камінь укрупнений згоризонтальним розташуванням пустот | 4.42 | |||||||

| Камінь модульних розмірів | 3.85 | |||||||

¾ за середньою густиною:

| Група виробів зтеплотехнічними властивостями | Теплопровідність виробів, Вт/м.К0 | Клас середньої густини | Середня густина виробів кг/м3 |

| Високої ефективності | < 0,25 | 0,8 | <800 |

| Збільшення ефективності | 0,24-0,36 | 1,0 | 801-1000 |

| Ефективні | 0,36-0,46 | 1,2 | 1001-1400 |

| Умовно ефективні | 0,46-0,58 | 1,4 | 1401-1600 |

| Мало ефективні | >0,58 | 2,0 | >1600 |

¾ за морозостійкістю поділяється на марки: F-15,F-25,F-25,F-50,F-75,F-100

Дослід 1.

Оцінити відповідність ДСТУ Б В.2.7-61:2008 представлених зразків керамічної цегли за зовнішнім оглядом та обміром.

| № п/п | Показники якості | Вимоги ДСТУ БВ. 2.7.-61-97 | Номер зразка | ||||

| Розміри цегли, мм Довжина Ширина Товщина | 250±5 120±4 65±3 | 123,5 65,33 | |||||

| Непрямолінійність ребер і граней, мм По постелі По ложку | £3 £4 | 3,5 | |||||

| Відбитості кутів глибиною від 10-15 мм, шт. | £2 | 1,6 | 1,5 | 0,5 | 1,5 | ||

| Відбитості і притупленості ребер, глибиною понад 10 мм, довжиною по ребру від 10 до 15 мм, шт. | £2 | - | - | - | - | - | |

| Трішини довжиною по постелі до 30 мм, на всю товщину, шт. На ложкових гранях На поперечникових гранях | £1 £1 | - | - | - | - | - | |

| «недопал» або «перепал» | Не допускається | - | - | - | - | - | |

| Наявність «дутиків» | не допускається | - | - | - | - | - |

Висновок:1-ша, 2-га, 5-та цеглини відповідають вимогам ДСТУ Б В.2.7-61:2008., а 4-та має відхилення за постіллю.

Дослід 2.

Визначення водопоглинання керамічної цегли

Дослідні зразки висушують до постійної маси в електрошафі при температурі 105±50С і зважують. Зразки на основі або із застосуванням гіпсу висушують до постійної маси при температурі 40±50С

Висушені зразки укладають на ґратки в посудину з водою температурою 20±50С в один ряд за висотою із зазорами між ними не меншими 20 мм так, витримування у воді 48±1 год., водостійких гіпсових зразків – 2 год. Насичені зразки виймають із води, обтирають вологою губкою або м’якою тканиною і зважують повторно. Масу води, яка витекла на шальку терезів, включають у масу зразка, насиченого водою. Водопоглинання зразка (W) у відсотках за масою обчислюють за формулою:

де  – маса цегли у водонасиченому стані, г;

– маса цегли у водонасиченому стані, г;  – маса цегли у сухому стані, г.

– маса цегли у сухому стані, г.

Визначити водопоглинання керамічної цегли

| № п/п | Показники | Номер зразка | ||

| Маса цеглини в сухому стані, m,г | ||||

| Маса цеглини у в/стані,m1,г | ||||

| Водопоглинення,W,% | 11.9 | 11.9 | 11.9 | |

| Середнє значення,W,% | 11.9 |

Висновок: водопоглинання керамічної цегли 11.9%

Дослід 3.

Визначення густини керамічної цегли

Середню густину визначають не менш ніж на трьох зразках правильної геометричної форми з мінімальним розміром 50 мм. Зразки очищають від пилу, висушують до постійної маси в електрошафі при температурі 105±50С і зважують. Об’єм зразків визначають за їх геометричними розмірами. Для визначення кожного лінійного розміру зразок вимірюють в трьох місцях – по ребрам і середині грані. За остаточний результат приймають середнє арифметичне трьох вимірів. Діаметр зразка циліндричної форми обчислюють як середнє арифметичне чотирьох розмірів, які отримані вимірюванням двох взаємно чотирьох розмірів, які отримані вимірюванням двох взаємно перпендикулярних діаметрів на кожній паралельній площині циліндра. Висоту зразка циліндричної форми обчислюють як середнє арифметичне чотирьох вимірів – по два виміри на взаємно перпендикулярних площинах, які проходять через вертикальну вісь циліндра.

Середня густина окремого зразка (p0,i) в кг/м3 дорівнює

де m – маса висушеного зразка; V – об’єм зразка, см3.

Середню густину матеріалу (p0) визначають як середнє арифметичне середньої густини усіх окремих зразків з точністю до 10 кг/м3

| № п/п | Показники | Номер зразка | ||

| Маса цегли,m,г | ||||

| Геометричні розміри зразка, см: а х в х с (або d x h) | 123.5 65.3 | |||

| Об’єм цегли, V,см3 | 2040 | 1990.4 | ||

| Середня густина, rсер,г/см3 | 1,44 | 1,62 | 1,52 | |

| Середнє значення, rсер,г/см3 | 1,53 |

Висновок: середня густина матеріалу 1.53 кг/м3

Дослід 4.

Визначення коефіцієнта теплопровідності керамічної цегли.

Для визначення коефіцієнта теплопровідності  скористаємося емпіричною формулою В.П.Некрасова:

скористаємося емпіричною формулою В.П.Некрасова:

,

,

де p0 - середня густина, г/см3

Висновок: коефіцієнт теплопровідності цегли становить 0,692 Вт/(м×К0).

Дослід 5.

Визначення міцності і марки керамічної цегли

Найбільш простий спосіб визначення міцності: цеглу піднімаємо на висоту людського зросту (150-170см) і , розтискаючи пальці дозволяємо їй впасти постіллю на землю (грунт). Якщо цегла розколеться, її марка нижче 75. Така цеглина не відповідає стандарту і не придатна для будівництва.

Трест «Мосбуд» розробив другий спосіб орієнтовного визначення марки цеглини. Цеглу кладуть на дві опори на відстані 20-21см одна від одної. На середину цеглини скидають вантаж 4…4.5 кг з різної висоти. Результати такого випробувань дають можливість визначити марку цеглини.

Користуючись даними таблиці.

| Висота падіння вантажу, см | 5…6 | 10…12 | 16…18 | 24…26 | ||

| Марка цегли |

Висновок: марка цегли за міцністю становить М 125.

Дослід 6.

Визначення середньої густини силікатної цегли

Середня густина силікатної цегли визначається аналогічно середній густині керамічної цегли.

По середній густині визначається група, до якої відноситься випробовувана цегла.

| № п/п | Показники | Номер зразка | ||

| Маса цегли,m,г | ||||

| Геометричні розміри зразка, см: а х в х с (або d x h) | ||||

| Об’єм цегли, V,см3 | 2587.5 | 2566.8 | 2566.8 | |

| Середня густина, rсер,г/см3 | 1,97 | 1,85 | 1,87 | |

| Середнє значення, rсер,г/см3 | 1,9 |

Висновок: середня густина силікатної цегли 1.9 г/см2

Дослід 7.

Оцінка якості силікатної цегли за розмірами та зовнішнім виглядом

| № п/п | Показники якості | Вимоги ДСТУ БВ. 2.7.-80-2008 | Результати дослідів | |||||

| Розміри цегли, мм Довжина Ширина Товщина | 250±5 120±4 65±3 | |||||||

| Непрямолінійність мм2 | £ | |||||||

| Відбитості кутів глибиною від 10-15 мм, шт. | £3 | - | ||||||

| Відбитості і притупленості ребер, глибиною від 5 мм до 10мм | £3 | - | - | - | ||||

| Шорсткості або зрив грані глибиною 10мм | £5 | - | - | - | ||||

| Тріщини на всю товщину виробу довжиною по постелі до 40мм, шт | £1 | - | ||||||

| Наявність плям | не допускається | - | - | - | ||||

Висновок: зразок 1 і 2 відповідає вимогам ДСТУ БВ.2.7.-80-2008, а зразок 3 не відповідає.

Дослід 8.

Визначення коефіцієнта теплопровідності силікатної цегли.

Для визначення коефіцієнта теплопровідності  скористаємося емпіричною формулою В.П.Некрасова:

скористаємося емпіричною формулою В.П.Некрасова:

,

,

де p0 – середня густина, г/см2

Висновок: коефіцієнт теплопровідності цегли становить 0,88 Вт/(м×К0).

Дослід 9.

Визначення водопоглинання плитки для внутрішнього облицювання та підлоги

| № п/п | Показники | Номер зразка | |

| Маса плитки в сухому стані, m,г | 210.7 | 199.4 | |

| Маса плитки у в/стані,m1,г | 239.2 | 209.8 | |

| Водопоглинення,W,% | 13.5 | 5.2 |

Висновок: для лицювання плитки – 13.5%(відповідає), а для підлоги – 5.2%(не відповідає)

Ситуаційні задачі, які виникають в польових умовах.

Ситуація 1. На будівельний майданчик для зведення стін 1-го поверху багатоповерхової будівлі завезли керамічну цеглу. Але бригадир каменярів сказав майстрові, що цю цеглу не можна застосовувати, так як у неї марка нижче 75. Як бригадир це визначив?

Відповідь

1. За допомогою зовнішнього вигляду визначають правильність геометричної форми, наявність відбитості кутів, ребер та тріщин; забарвлення цегли; якість звуку після удару по цеглі металевим предметом.

2.Піднявши цеглину до висоти росту людини (150... 170 см) розтискуючи пальці дають можливість цеглині постіллю впасти на землю (не на бетонну і не на дерев'яну підлогу). Якщо цеглина розколюється, то її марка нижче 75. Вона не відповідає стандарту

3. Спосіб тресту «Мосбуд». Цеглу постіллю кладуть на дві опори, які розмішені на відстані 20...21 см одна від другої. На середину цегли скидають вантаж вагою 4,0...4,5 кг з різної висоти (як вантаж можна використати цеглу). Згідно табл. 1 можна орієнтовно визначити марку цегли.

Таблиця 1

| Висота падіння вантажу, см | 5...6 | 10...12 | 16...18 | 24...26 | ||

| Марка цегли |

Ситуація 2. Для мурування фундаментів і цоколів будівлі через відсутність керамічної цегли робітники, для того щоб не було простою, почали застосовувати силікатну Чи рівноцінна заміна?

Відповідь

Силікатна цегла це виріб автоклавного твердіння. При постійному контакті з водою вона втрачає свої міцнісні властивості. Застосовувати її для мурування фундаментів і цоколів будівлі, де постійно присутня волога, неможливо.

Ситуація 3. Диспетчер будівельного тресту направив машину із силікатною цеглою на будівельний об’єкт, де проводять мурування труби котельної Чи вірно зробив диспетчер?

Відповідь

Для мурування труби котельної необхідно використовувати вогнетривку цеглу Силікатна цегла не с такою.

Ситуація 4. Робітник-каменяр повідомив бригадиру, що керамічна цеі па, яка призначена для зведення стін, не придатна для цього, так як має багато дутиків. Як він це довів бригадиру?

Відповідь

Робітник показав на поверхні цегли багато білих включень При нанесенні на поверхню цегли соляної кислоти спостерігалась реакція кислоти і цими включеннями.