Контрольно-регулировочные работы

ГЛАВА 5 ТЕХНОЛОГИЯ ТЕХНИЧЕСКОГО

ОБСЛУЖИВАНИЯ И ТЕКУЩЕГО РЕМОНТА МАШИН

Основные понятия

Технология ТО и Р машин реализуется в рамках производственного процесса предприятия и определяет способы выполнения технических воздействий: состав, последовательность и результат операций, их трудоемкость, требования к оборудованию, квалификации персонала, документации.

Производственный процесс — совокупность всех действий людей и орудий труда, необходимых для обеспечения работоспособности машин на предприятии.

Технологический процесс — часть производственного процесса, содержащая целенаправленные действия по определению и изменению состояния предметов труда: машин, сборочных единиц, узлов и деталей.

Законченная часть технологического процесса, осуществляемая на одном рабочем месте, называется технологической операцией.

Часть операции, выполняемая одним и тем же оборудованием или инструментом, называется технологическим переходом.

Технологическое оборудование — орудия производства ТО и Р, на которых для выполнения определенной части технологического процесса размещаются машины, сборочные единицы, узлы и детали, а также технологическая оснастка.

Технологическая оснастка дополняет оборудование для выполнения определенных операций и включает в себя инструменты (воздействие на предмет труда) и приспособления (установка и направление предмета труда или инструмента).

Оборудование разделяется на специализированное, предназначенное для определенных видов работ ТО и Р различных машин и составных частей, например диагностические приборы, установки раздачи масла, специальное — для выполнения операций ТО и Р машин, сборочных единиц, узлов одного типа, марки, например стенд для разборки-сборки двигателей ЯМЗ-238, стенд для выпрессовки втулок гидронасосов типа НШ, и оборудование общего назначения: тельферы, кран-балки и др.

Уборочно-моечные работы

При выполнении различных работ машины находятся в условиях повышенной загрязненности, поэтому их наружные поверхности ежесменно очищают скребками или щетками от грязи, остатков грунта, строительных материалов и др.

Уборочно-моечные операции выполняют на местах использования машин или на эксплуатационной базе предприятия.

В состав операций входит уборка кабины оператора, мойка ходового оборудования, рабочих органов и других сборочных единиц. Трудоемкость работ составляет 0,3... 1 чел.-ч и зависит от конструкции машины и используемого оборудования.

Работы начинаются с кабины и рабочего места оператора, затем протираются стекла, приборные щитки и контрольно-измерительные приборы.

Основным способом удаления загрязнений с наружных поверхностей машин является мойка холодной или подогретой до 40 °С водой с применением моющих средств. Этим обеспечивается высокое качество и сокращение времени мойки.

Горячая вода применяется чаще всего для мойки замасленных поверхностей.

По трудоемкости смывания загрязнения подразделяются на слабосвязанные, слабосклеенные и прочносклеенные.

В слабосвязанных загрязнениях в виде песка и пыли отсутствуют связующие вещества. Эти загрязнения образуются в сухую погоду и удаляются струей воды под давлением до 0,2 МПа.

Слабосклеенные загрязнения содержат связующие органические вещества, склеивающие песок, пыль, глину и др. Такие загрязнения смываются преимущественно струей воды под давлением до 0,5 МПа.

Слабосклеенные загрязнения содержат связующие органические вещества, склеивающие песок, пыль, глину и др. Такие загрязнения смываются преимущественно струей воды под давлением до 0,5 МПа.

Прочносклеенные загрязнения помимо песка, пыли, глины включают в себя цементообразующие и склеивающие вещества: цемент, алебастр, битум и др. Загрязнения такого вида смываются струей воды под давлением не менее 10 МПа.

На сокращение трудоемкости, расхода воды, повышение качества мойки влияют температура воды, применяемые моющие средства, давление и наклон струи, диаметр сопла моечного пистолета (рис. 5.1).

После мойки для удаления остатков воды машина обдувается сжатым воздухом.

Для механизированной очистки от нефтепродуктов внутренних поверхностей резервуаров применяются горячие растворы синтетических моющих средств, подаваемые специальной установкой.

При выполнении уборочных работ в полевых условиях в зимнее время для удаления с машин снега, льда, намерзшего грунта применяются передвижные пароподогреватели, оснащенные двигателями внутреннего сгорания или электродвигателями.

Контрольно-регулировочные работы

Техническое состояние машин существенным образом зависит от качества и своевременности выполнения контрольно-регулировочных работ, которые составляют до 40 % общего объема ТО.

В процессе использования машин возникают нарушения посадок и зазоров в сопряжениях вследствие износа, что приводит к ухудшению показателей эксплуатационных свойств.

Восстановление параметров сопряжений осуществляется регулированием или, если регулировка не предусмотрена или не дает требуемого эффекта, ремонтом.

Различают компенсационное регулирование, например, зазоров в подшипниках, тормозных устройств, пружин натяжения гусеничных лент, и наладочное: установка положения рабочих органов, давления рабочей жидкости в гидросистеме.

Предварительно выполняется контроль состояния систем, сборочных единиц и узлов, замеряются диагностические и структурные параметры.

В жестких муфтах проверяются перпендикулярность между торцевыми поверхностями полумуфт, соосность, осевые смещения, оценивается состояние деталей. В отрегулированной муфте осевой зазор должен находиться в пределах 1... 3 мм на 1 м длины длинного вала, а радиальное отклонение полумуфт не должно превышать 0,05 % их диаметра.

Допускаемые зазоры в шлицевых соединениях не должны быть больше 0,4 мм для реверсивных передач и 0,5 мм для остальных.

В шпоночных соединениях допускаемые зазоры равны 0,3; 0,4 и 0,5 мм для валов диаметрами 25... 90; 91... 170 и более 170 мм соответственно.

Зазоры в неразъемных подшипниках скольжения измеряются с помощью щупов и индикаторов, в разъемных подшипниках — с помощью свинцовой проволочки, толщиной которой устанавливается распределение зазора вдоль всего подшипника.

Нарушение посадок регулируется удалением первоначально заложенных между крышками подшипников прокладок толщиной 0,1...0,8 мм.

При проверке на краску отрегулированный подшипник должен давать на площади 25 х 25 мм не менее 12 отпечатков для тихоходных (частота вращения менее 300 мин-1) валов и 24 — для быстроходных.

Для подшипников качения проверяются посадка, радиальный и осевой люфты, состояние тел вращения и беговых дорожек, рабочая температура. Максимально допустимые радиальные зазоры составляют 0,006...0,02 мм для радиальных подшипников, а осевые зазоры — 0,07...0,12 для радиальных, 0,04...0,10 для радиально-упорных и 0,012...0,30 мм для конических.

Осевой зазор конических подшипников в зависимости от конструкции регулируется смещением внешнего или внутреннего кольца.

Рабочая температура подшипников не должна превышать 70 ºС.

Крепежные работы

Крепежные работы заключаются в проверке, подтягивании или замене резьбовых соединений и составляют в зависимости от типа машин 25... 35 % общего объема ТО и 4... 6 % трудоемкости ремонта.

В процессе эксплуатации воздействие нагрузок, связанных с работой агрегатов и узлов, их весов, инерционных сил, возникающих при изменении скоростей или направлений движения машин, вибраций, высокого давления, факторов внешней среды приводит к ослаблению и самопроизвольному отворачиванию резьбовых соединений, а также повреждению или срыву резьбы.

Ослабление соединений происходит при снижении силы трения в резьбе, на контактных торцах гаек или головок болтов.

Под действием внешних сил болты и шпильки удлиняются на величину

где Р — внешняя сила, Н; l — рабочая длина болта, мм; Е — модуль упругости, МПа; F — площадь сечения стержня болта (шпильки), мм2.

При этом возникают взаимные перемещения крепежных элементов. Это способствует увеличению динамических нагрузок на сборочные единицы и детали, их поломке, потере герметичности уплотнений, снижению показателей эксплуатационных свойств машин.

Коррозионные повреждения крепежных деталей приводят к поломке резьбовых соединений и росту трудоемкости ТО и Р.

Поэтому обеспечение работоспособности резьбовых соединений повышает надежность элементов конструкций и сокращает время простоя машин в технических воздействиях.

Крепежные соединения, определяющие прочность конструкций, контролируются наружным осмотром и подтягиванием простым или динамометрическим ключом, обеспечивающие герметичность — проверяются визуально по утечкам или на слух.

Если при сборке гайка (болт) навернута только до соприкосновения торцов стягиваемых деталей, то в соединении может возникнуть зазор. Поэтому большинство крепежных узлов работают на предварительную затяжку, за счет которой в стыке деталей возникают силы трения, препятствующие их взаимному перемещению.

Предварительная затяжка крепежного соединения осуществляется поворотом гайки или болта после соприкосновения их с торцами соединяемых деталей.

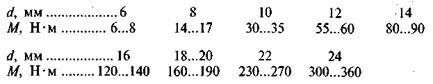

Средние значения крутящих моментов М затяжки резьбовых соединений, изготовленных из сталей 30 — 45, в зависимости от номинального диаметра резьбы d составляют:

Гайки (болты) затягиваются плавно, без рывков, одной рукой, на 1/3—1/6 окружности за один прием.

Крепление крышек корпусных деталей, коробок передач, головок цилиндров, дисков колес выполняется поочередным затягиванием противоположно расположенных болтов или шпилек.

Сборка узлов из разукомплектованных деталей, имеющих уплотнительные прокладки, производится следующим образом: узел обжимается с моментом, на 10 % больше предусмотренного, затем гайки (болты) ослабляются и повторно затягиваются с необходимым моментом.

Превышение моментов затяжки может привести к срыву резьбы, вызвать текучесть материала крепежных деталей, а также быстрое ослабление соединений в процессе работы. Поэтому при сборке резьбовых соединений применяются динамометрические и предельные ключи.

Динамометрические ключи показывают текущий момент затяжки, предельные — устанавливаются на определенный момент, при достижении которого они автоматически выключаются.

Крепежные работы выполняются комплектами ручных гаечных или специальных ключей, а также механизированно-ручным способом при помощи электрических и пневматических гайковертов.

Гайковерты применяются, прежде всего, для соединений, имеющих большие моменты затяжки, и позволяют в несколько раз уменьшить трудоемкость крепежных работ.