Лекция 12 Процессы обработки резанием. Обработка лезвийным инструментом

Согласно [8] к технологическим процессам механической обработки относятся процессы обработки резанием. Под обработкой резанием в машиностроении понимают процесс, заключающийся в образовании новых поверхностей отделением поверхностных слоев материала с образованием стружки. Процессы обработки резанием осуществляются режущим инструментом [9]. Современные тенденции развития процессов обработки резанием требуют разработки новых режущих инструментов. Одним из лидеров в этой области является МГТУ «СТАНКИН». Ученые нашего университета являются авторами множества инновационных разработок в области разработки режущих инструментов. Широко известны работы Григорьева С.Н., Волосовой М.А., Гречишникова В.А., Верещаки А.С., Петухова Ю.П., Старкова В.К. и многих других.

В зависимости от применяемого режущего инструмента различают следующие процессы обработки материалов резанием (рисунок 12.1).

Рисунок 12.1 – Процессы обработки резанием

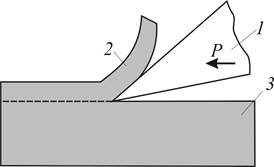

Рассмотрим процессы обработки лезвийным инструментом. Лезвийный инструмент – это режущий инструмент с заданным числом лезвий установленной формы. Лезвие инструмента – это клинообразный элемент режущего инструмента для проникновения в материал заготовки и отделения слоя материала (рисунок 12.2).

Существующие процессы обработки лезвийным инструментом можно классифицировать следующим образом (рисунок 12.3). Основными принципами этой классификации являются: направление формообразующих движений станка и форма получаемой поверхности.

Рисунок 12.2 Принципиальная схема обработки лезвийным инструментом: 1 – клинообразный элемент инструмента, 2 – материал заготовки, 3 – отделяемая стружка

Под формообразующими движениями станка понимают движения, осуществляемые инструментом и заготовкой, необходимые для осуществления процесса резания, при изготовлении деталей со снятием припуска, на металлорежущих станках. Их классифицируют на два вида: основные и вспомогательные.

Рисунок 12.3 – Простейшая классификация видов лезвийной обработки

К основным движениям, которые предназначены непосредственно для осуществления процесса резания относят: главное движение и движение подачи.

Главное движение – прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью в процессе резания.

Движение подачи – прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения резания, предназначенное для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность.

Последовательно проанализируем процессы обработки лезвийным инструментом.

Токарная обработка (точение) – наиболее распространенный процесс обработки деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.) на токарных станках. Обработка осуществляется однолезвийным режущим инструментом – резцом. Процесс резания при токарной обработке осуществляется при вращательном главном движении, сообщаемом обрабатываемой заготовке, и при прямолинейном (поступательном) движении подачи, сообщаемом резцу. Движение подачи осуществляется в продольном и поперечном направлениях. Некоторые процессы токарной обработки показаны на рисунке 12.4.

Рисунок 12.4 – Процессы токарной обработки

К основным процессам токарной обработки относятся: обработка наружных и внутренних цилиндрических и конических поверхностей, обработка торцов и уступов, вытачивание пазов и канавок, отрезка заготовки, нарезание внешней и внутренней резьб, накатывание рифлений и т.д. Процессы токарной обработки осуществляются на токарных станках.

Фрезерная обработка (фрезерование) – наиболее распространенный процесс обработки плоскостей, уступов, канавок прямоугольного и профильного сечения, пазов, фасонных поверхностей, нарезания зубьев, резьб и т.д. Обработка осуществляется многолезвийным режущим инструментом – фрезой. Каждый зуб фрезы представляет собой простейший резец. Процесс резания при фрезерной обработке осуществляется при вращательном главном движении, сообщаемом фрезе, и при прямолинейном (поступательном) движении подачи, сообщаемом заготовке. Движение подачи осуществляется хотя бы в одном направлении перпендикулярном направлению оси фрезы. Некоторые процессы фрезерной обработки показаны на рисунке 12.5.

Рисунок 12.5 – Процессы фрезерной обработки

К основным процессам фрезерной обработки относятся: обработка плоских горизонтальных и вертикальных поверхностей, обработка уступов и прямоугольных пазов, обработка шпоночных пазов, обработка фасонных поверхностей, обработка пространственно сложных поверхностей, отрезка заготовок и т.д. Фрезерную обработку ведут на фрезерных станках.

Осевая обработка – это процесс обработки лезвийным инструментом с вращательным главным движением резания при постоянном радиусе его траектории и движением подачи только вдоль оси главного движения резания. Оба движения сообщаются инструменту. При осевой обработке используются такие инструменты как сверла, развертки, цековки, зенковки. Некоторые процессы осевой обработки показаны на рисунке 12.6.

Рисунок 12.6 – Процессы осевой обработки на вертикально-сверлильном станке

К основным процессам осевой обработки относятся: сверление отверстий, рассверливание отверстий, зенкерование отверстий (обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости), развертывание отверстий (окончательная обработка цилиндрического или конического отверстия (обычно после зенкерования) в целях получения высокой точности и малой шероховатости обработанной поверхности), цекование отверстий (обработка торцовой поверхности отверстия), зенкование (получение конических углублений в отверстии), нарезание резьбы плашками и метчиками. Осевую обработку ведут на сверлильных станках.

Поступательная обработка – это процессы обработки резанием осуществляемые инструментом с возвратно-поступательным главным движением резания. К операциям поступательной обработки относятся: строгание, долбление (рисунок 12.7), протягивание (рисунок 12.8). Строгание и долбление обычно применяются при обработке несложных профильных поверхностей с прямолинейными образующими, а также для обработки вертикальных и горизонтальных плоскостей.

Рисунок 12.7 – Схемы процессов строгания (а) и долбления (б): 1 – резец, 2 – обрабатываемая заготовка, 3 – возвратно - поступательное главное движение резца, 4 – движение подачи, 5 – глубина резания

Протягивание – это обработка многолезвийным инструментом (протяжкой) с поступательным главным движением резания, распространяемая на всю обрабатываемую поверхность без движения подачи. Срезание припуска осуществляется за счет превышения (подъема) последующего зуба протяжки над предыдущим. Протягивание применяется для получении отверстий, обработке плоских и цилиндрических наружных поверхностей. Внутреннее протягивание – протягивание внутренней замкнутой поверхности и ее элемента. Наружное протягивание – протягивание наружной или незамкнутой внутренней поверхности. Поступательную обработку ведут на станках: строгальных, зубострогальных, долбежных, зубодолбежных, протяжных.

Рисунок 12.8 – Схема внутреннего протягивания: 1 – обрабатываемая деталь, 2 – протяжка, 3 – главное движение, 4 – подъем зубьев, 5 – полученная поверхность

К слесарной обработке относятся следующие процессы:

Разметка – служит для нанесения на заготовку, указывающих границ последующей механической обработки. Размечают металл на разметочных плитах различными инструментами: масштабными линейками, чертилками, рейсмасами, угольниками, циркулями, кернерами.

Рубка металла – ее производят зубилами с помощью молотка. При этом заготовку устанавливают на плиту или закрепляют в слесарных тисках.

Резка заготовок (прутков, труб, полосового металла) выполняется вручную пилами-ножовками. Более крупные заготовки разрезаются на приводных ножовочных станках, на отрезных станках, а также газовой или электродуговой резкой. Для разрезания листового материала используют ножницы.

Правка – применяется для исправления неровностей, коробления, поводки листового и пруткового материала.

Гибка тонких металлических листов и пруткового проката производится в тисках равномерными ударами деревянного молотка, а более толстых – стальным молотком.

Опиливание – это обработка поверхностей заготовок напильником для устранения неровностей предыдущей обработки и достижения необходимой точности размеров, формы и шероховатости поверхности.

Шабрение служит для получения требуемой по условиям эксплуатации шероховатости поверхности или для плотного прилегания сопрягаемых поверхностей деталей машин. Шабрение является окончательной операцией и осуществляется специальным режущим инструментом – шабером.

Сверлениенебольших и неглубоких отверстий производят сверлами с помощью ручных, электрических и пневматических дрелей.

Нарезают резьбу при слесарных работах метчиками и плашками. Метчики служат для нарезания внутренней резьбы, а плашки – наружной.

Контрольные вопросы к лекции 12:

1. Охарактеризуйте термин «лезвийный инструмент».

2. Дайте классификацию процессов обработки лезвийным инструментом. В чем состоит принцип этой классификации.

3. Дайте определение токарной обработке. Перечислите процессы токарной обработки.

4. Дайте определение фрезерной обработке. Перечислите процессы фрезерной обработки.

5. Дайте определение осевой обработке. Перечислите процессы осевой обработки.

6. Дайте определение поступательной обработке. Перечислите процессы поступательной обработки.