РАСТВОРИМОЕ СТЕКЛО И КИСЛОТОУПОРНЫЙ ЦЕМЕНТ

ОБЩИЕ СВЕДЕНИЯ

Вяжущими веществаминазывают материалы, способные в определенных условиях (при смешивании с водой, нагревании и др.) образовывать пластично-вязкое тесто, которое самопроизвольно или под действием определенных факторов со временем затвердевает. Переходя из пластично-вязкого состояния в камневидное, вяжущие вещества могут скреплять между собой камни (например, кирпич) или зерна песка, гравия и щебня. Это свойство вяжущих используется для получения бетонов, строительных растворов различного назначения, силикатного кирпича, асбестоцемента и других безъобжиговых искусственных каменных материалов.

Начало использования человеком вяжущих открыло новую эпоху в строительстве: вместо обтесывания камней строители с помощью вяжущих и камней произвольной формы могли делать любые конструкции, не беспокоясь о плотном прилегании одного камня к другому.

Следующим важным шагом в применении вяжущих стала идея непосредственного изготовления смеси вяжущих, песка и мелких камней и укладка ее в форму с целью получения искусственного камня заданной формы — так родился бетон. Аналогичная идея заложена в отделочных штукатурных растворах — смеси вяжущего и песка, используемых для выравнивания поверхностей и придания им вида монолитного камня. Вероятно, первым вяжущим была глина, потом появились известь и гипс. В наше время в руках строителей есть широкая гамма разнообразных вяжущих веществ.

Современные вяжущие вещества в зависимости от состава делят на:

• неорганические (известь, цемент, гипсовые вяжущие и др.), которые для перевода в рабочее состояние затворяют водой (реже водными растворами солей);

• органические (битумы, дегти, синтетические полимеры и олигомеры), которые переводят в рабочее состояние нагревом, с помощью органических растворителей или сами они представляют собой вязкопластичные жидкости.

В строительстве в основном используют неорганические (минеральные) вяжущие вещества, рассматриваемые в этой главе. Далее для краткости неорганические вяжущие вещества будут называться просто вяжущим. Органические вяжущие подробно рассматриваются в гл. 9.

Подавляющее число неорганических вяжущих способно твердеть самопроизвольно, без создания каких-либо условий. Однако находят применение и вяжущие автоклавного твердения, способные твердеть только в среде насыщенного водяного пара при температуре 150...200 °С и при повышенном давлении (в автоклаве). К последним относятся известково-кремнеземистые, известково-зольные, известково-шлаковые и другие вяжущие.

Главным качественным показателем вяжущих является отношение к воздействию воды. По этому признаку их делят на воздушные и гидравлические.

Воздушные вяжущие способны затвердевать и длительно сохранять прочность только на воздухе. По химическому составу можно выделить четыре группы воздушных вяжущих: 1 — известковые, состоящие, в основном, из гидрооксида кальция Са(ОН)2; 2 — гипсовые, состоящие из сульфата кальция (CaSO4 • 0,5Н2О или CaSO4); 3 — магнезиальные, главным компонентом которых служит оксид магния MgO; 4 — жидкое стекло — раствор силиката натрия или калия. Последнее из-за способности сохранять прочность в кислых средах называют кислотоупорным вяжущим.

Гидравлические вяжущие способны твердеть и длительное время сохранять прочность не только на воздухе, но и в воде. Причем, находясь в воде, они могут повышать свою прочность. По химическому составу гидравлические вяжущие представляют собой сложные системы, состоящие в основном из соединений четырех оксидов: СаО — SiO2 — А12О3 — Fe2O3.

Эти соединения образуют основные типы гидравлических вяжущих (приводятся в исторической последовательности):

1. — гидравлическая известь и романцемент;

2. — силикатные цементы, состоящие преимущественно (> 75 %) из силикатов кальция; к ним относятся портландцемент и его разновидности; это главные вяжущие в современном строительстве;

3. — алюминатные цементы, состоящие в основном из алюминатов кальция; это — глиноземистый цемент и его разновидности;

4. — вяжущие эттрингитового типа, основными компонентами которых являются алюминаты кальция и сульфат кальция; к ним относятся расширяющиеся и безусадочные цементы.

Главнейшие показатели качества вяжущих, как воздушных, так и гидравлических,— прочность и скорость твердения.

Прочностьвяжущих изменяется во времени, поэтому ее оценивают по прочности (обычно на сжатие и изгиб) стандартных образцов, твердевших определенное время в условиях, установленных стандартом. По этим показателям устанавливают марку вяжущего. Например, марка гипсовых вяжущих определяется по прочности образцов из гипсового теста спустя 2 ч после их изготовления, а портландцемента — по прочности образцов из цементно-песчаного раствора — через 28 суток твердения во влажных условиях при температуре (20 ±2)° С.

Скорость твердения— другая не менее важная характеристика вяжущих. Очень высокой скоростью твердения обладают гипсовые вяжущие: они полностью затвердевают за несколько часов; очень медленно твердеет воздушная известь: процесс ее твердения длится сотни лет.

В процессе твердения строители различают две стадии: схватывание и набор прочности (собственно твердение). Такое членение процесса имеет весьма условный характер, но оно удобно для практических целей.

Схватывание— потеря тестом вяжущего пластично-вязких свойств. Момент, когда появляются признаки загустевания теста, т. е. оно начинает терять пластичность, говорит о начале схватывания. Момент, когда тесто превращается в твердое тело, окончательно теряя пластичность, но не приобретая еще практически значимой прочности, называют концом схватывания. Сроки схватывания гипса 4...30 мин, портландцемента — несколько часов. Схватывание — явление, характерное для вяжущих, твердеющих по физико-химическому механизму (гипс, цементы). У простейших вяжущих (глина, известь), твердеющих в результате испарения воды, этап схватывания отсутствует.

Сроки схватывания необходимо знать, так как все работы со смесями на основе вяжущих должны заканчиваться до на чала их схватывания, пока они не потеряли пластичности. По вторное перемешивание после схватывания, особенно с добап лением воды, может привести к существенному снижению прочности материала на этом вяжущем

ГЛИНА

Глина — осадочная горная порода, основные свойства которой определяются свойствами мельчайших частиц (менее 0,005 мм) глинистых минералов (см. п. 5.2). Глинистые частицы обычно имеют пластинчатое строение и хорошо смачиваются водой (гидрофильны). Благодаря большой общей поверхности частиц глина способна поглощать и удерживать большое количество воды (до 20...30 % по массе). При этом она разбухает и переходит в вязкопластичное состояние.

При высыхании глиняное тесто уменьшается в объеме: частицы глины, сближаясь, начинают прочно удерживаться друг около друга силами поверхностного натяжения тончайших пленок воды, остающейся между ними. Происходит затвердевание глины. Прочность при сжатии высохшей глины достаточно велика (до 10 МПа).

Глиняное тесто при высыхании из-за сближения частиц дает значительную (на 7—10%) усадку. Чтобы уменьшить усадку и предотвратить растрескивание, в глиняное тесто добавляют более крупнозернистые материалы (песок, опилки).

Известно, что при повторном увлажнении глина вновь размягчается, поэтому затвердевший глиняный материал необходимо предохранять от воздействия воды.

Глину в качестве вяжущего применяют как местный материал в сельском строительстве для штукатурных и кладочных растворов. Из глины с добавлением соломы получают также материал для кладки стен — саман.

Благодаря высокой пластичности и способности удерживать воду на поверхности своих тонкодисперсных частиц глину используют в качестве пластифицирующей добавки к цементу в строительных растворах.

ГИПСОВЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА

Гипсовые вяжущие — группа воздушных вяжущих веществ, в затнердевшем состоянии состоящих из двуводного сульфата кальция (CaSO4 • 2Н2О), включает в себя собственно гипсовые вяжущие (далее для краткости — гипс) и ангидритовые вяжущие (ангидритовый цемент и эстрихгипс).

Гипс(в строительной практике иногда используют устаревший термин алебастр — от греч. alebastros — белый) — быстротвердею-щее воздушное вяжущее, состоящее из полуводного сульфата кальция CaSO4 • 0,5Н2О, получаемого низкотемпературной (< 200 °С) термообработкой гипсового сырья.

Сырьем для гипса служит в основном природный гипсовый камень, состоящий из двуводного сульфата кальция (CaSO4 • 2Н2О) и различных механических примесей (глины и др.). В качестве сырья

могут использоваться также гипсосодержащие промышленные отходы, например, фосфогипс, а также сульфат кальция, образующийся при химической очистке дымовых газов от оксидов серы с помощью известняка. Все это указывает на то, что проблем с сырьем для гипсовых вяжущих нет.

могут использоваться также гипсосодержащие промышленные отходы, например, фосфогипс, а также сульфат кальция, образующийся при химической очистке дымовых газов от оксидов серы с помощью известняка. Все это указывает на то, что проблем с сырьем для гипсовых вяжущих нет.

Получение гипса включает две операции:

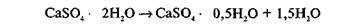

• термообработку гипсового камня на воздухе при 150...160 °С; при этом он теряет часть химически связанной воды, превращаясь в полуводный сульфат кальция Р-модификации

• тонкий размол продукта, который можно производить как до, так и после термообработки; гипс — мягкий минерал (твердость по шкале Мооса — 2), поэтому размалывается очень легко.

Таким способом производится основное количество гипса; обычно для этого используют гипсоварочные котлы. Гипс Р-модификации далее для краткости будем называть просто «гипс».

Доступность сырья, простота технологии и низкая энергоемкость производства (в 4...5 раз меньше, чем для получения портландцемента) делают гипс дешевым и перспективным вяжущим.

Химизм твердения гипса заключается в переходе полуводного сульфата кальция при затворении его водой в двуводный:

Внешне это выражается в превращении пластичного теста в твердую камнеподобную массу.

Причина такого поведения гипса заключается в том, что полуводный гипс растворяется в воде почти в 4 раза лучше, чем двуводный (растворимость соответственно 8 и 2 г/л в пересчете на CaSO4). При смешивании с водой полуводный гипс растворяется до образования насыщенного раствора и тут же гидратируется, образуя двугидрат, по отношению к которому раствор оказывается пересыщенным. Кристаллы двуводного гипса выпадают в осадок, а полуводный гипс вновь начинает растворяться и т. д. (рис. 8.1). В дальнейшем процесс может идти по пути непосредственной гидратации гипса в твердой фазе.

Конечной стадией твердения, заканчивающегося через 1...2 ч, является образование кристаллического сростка из достаточно крупных кристаллов двуводного гипса. Часть объема этого сростка

занимает вода (точнее, насыщенный раствор CaSO4 • 2Н2О в воде;, не вступившая во взаимодействие с гипсом (о причинах присутствия этой воды чуть ниже). Если высушить затвердевший гипс, то прочность его заметно (в 1,5...2 раза) повысится за счет дополнительной кристаллизации гипса из указанного выше раствора по местам контактов уже сформированных кристаллов. При повторном увлажнении процесс протекает в обратном порядке, и гипс теряет часть прочности.

Причина присутствия свободной воды в только что затвердевшем гипсе объясняется тем, что для гидратации гипса в соответствии с уравнением химической реакции нужно около 20 % воды от его массы, а для образования пластичного гипсового тес-га — 50...60 % воды. (Последний показатель называют водопотреб-поетъю, методика определения которой для гипса описана в лабораторной работе № 6.) Очевидно, что после затвердевания такого тес-га (т. е. после завершения гидратации) в нем останется 30...40 % (от массы гипса) свободной воды, что составляет около половины объема материала. Этот объем воды образует поры, временно занятые иодой, а пористость материала, как известно, определяет многие его i нойства (плотность, прочность, теплопроводность и др.).

Разница между количеством воды, необходимым для твердения вяжущего и для получения из него удобоформуемого теста,— основная проблема технологии материалов на основе минеральных вяжущих.

Для гипса проблема снижения водопотребности и, соответственно, снижения пористости и повышения прочности была решена

путем получения гипса термообработкой не на воздухе, а в среде насыщенного пара (в автоклаве при давлении 0,3...0,4 МПа) или в растворах солей (СаС12 • MgCl2 и др.). В этих условиях образуется другая кристаллическая модификация полуводного гипса — а-гипс, имеющая водопотребность 35...40 %.

Гипс ос-модификации называют высокопрочным гипсом, так как благодаря пониженной водопотребности он образует при твердении менее пористый и более прочный камень, чем обычный гипс р-модификации. Из-за трудностей производства высокопрочный гипс не нашел широкого применения в строительстве.

Технические свойства гипса. Истинная плотность полуводного гипса — 2,65...2,75 г/см3 (двуводного — 2,32 г/см3); насыпная плотность полуводного гипса — 800...1100 кг/м3.

По срокам схватывания, определяемым на приборе Вика (методика определения описана в лабораторной работе № 6), гипс делят на три группы (А, Б, В):

| Вид гипса | Начало схватывания | Конец схватывания |

| Быстротвердеющий (А) Нормальнотвердеющий (Б) Медленнотвердеющий (В) | Не ранее 2 мин Не ранее 6 мин Не ранее 20 мин | Не позднее 15 мин Не позднее 30 мин Не нормируется |

Замедляют схватывание гипса добавкой столярного клея, сульфитноспиртовой барды (ССБ), технических лигносульфонатов (ЛСТ), кератинового замедлителя, а также борной кислоты, буры и полимерных дисперсий (например, ПВА).

Марку гипса определяют испытанием на сжатие и изгиб стандартных образцов-балочек 4 х 4 х 16 см спустя 2 ч после их формования (о методике испытаний см. лабораторную работу). За это время гидратация и кристаллизация гипса заканчивается.

Установлено 12 марок гипса по прочности от Г-2 до Г-25 (цифра показывает нижнее значение предела прочности при сжатии данной марки гипса):

Марка гипса Марка гипса

| |

| Г-2 Г-3 Г-4 Г-5 Г-6 Г-7 Г-10 Г-13 Г-16 Г-19 Г-22 Г-25 | |

| Предел прочности, МПа, не менее: при сжатии при изгибе | 2 3 4 5 6 7 10 13 16 19 22 25 1,2 1,8 2 2,5 3 3,5 4,5 5,5 6 6,5 7 8 |

В строительстве используется в основном гипс марок от Г-4 до Г-7.

По тонкости помола, определяемой максимальным остатком пробы гипса при просеивании на сите с отверстиями 0,2 мм, гипсовые вяжущие делят на три группы:

Группа I И III

Помол Грубый Средний Тонкий

Остаток на сите 0,2, % 23 14 2

Маркируют гипсовые вяжущие по всем трем показателям: скорости схватывания, тонкости помола и прочности. Например, гипсовое вяжущее Г-7АП — быстротвердеющее (А), среднего помола (II), прочность на сжатие не менее 7 МПа.

Плотность затвердевшего гипсового камня низкая (1200... 1500 кг/м3) из-за значительной пористости (60...30 %, соответственно).

Гипсовое вяжущее — одно из немногих вяжущих, расширяющихся при твердении: увеличение в объеме достигает 0,2 %. Эта особенность гипсовых вяжущих позволяет применять их без заполнителей, не боясь растрескивания от усадки, и использовать для снятия копий в формовочном деле.

При увлажнении затвердевший гипс не только существенно (в 2...3 раза) снижает прочность, но и проявляет нежелательное свойство — ползучесть — медленное необратимое изменение размеров и формы под нагрузкой. Характер водной среды во влажном гипсе — нейтральный (рН = 6,5...7,5), и она содержит ионы Са+2 и SO42, поэтому стальная арматура в гипсе интенсивно корродирует. Увлажнению гипса способствует его гигроскопичность — способность поглощать влагу из воздуха.

Гипс хорошо сцепляется с древесиной и поэтому его целесообразно армировать деревянными рейками, картоном или целлюлозными волокнами и наполнять древесными стружками и опилками.

Гипсовые материалы не только являются негорючими материалами, но в силу своей пористости замедляют передачу теплоты, а при действии высоких температур в результате термической диссоциации выделяют воду, тем самым тормозя распространение огня.

В сухих условиях эксплуатации или при предохранении от действия воды (гидрофобизирующие покрытия, пропитки и т. п.) гипс очень перспективное с технической и экологической точек зрения вяжущее.

В сухих условиях эксплуатации или при предохранении от действия воды (гидрофобизирующие покрытия, пропитки и т. п.) гипс очень перспективное с технической и экологической точек зрения вяжущее.

Области применения. Главнейшая область применения гипса — устройство перегородок. Они могут быть заводского изготовления в виде панелей «на комнату», из гипсовых камней или из гипсокартонных листов. Последние также широко применяют для отделки («обшивки») стен и потолков (см. 14.3). Гипсоволокнистые материалы используют как выравнивающий слой под чистые полы. Из гипса делают акустические плиты. В различных вариантах его применяют для огнезащитных покрытий металлических конструкций. Небольшое по объему, но важное направление использования гипса: декоративные архитектурные детали (лепнина) и скульптура.

Гипс используют для изготовления форм (например, для керамики) — формовочный гипс и в медицине для фиксации при переломах — медицинский гипс. Два последних вида гипса отличаются от строительного несколько повышенными требованиями к тонкости помола и химическому составу.

Местные вяжущие материалы из гипсосодержащих пород. Врайонах Средней Азии и Закавказья применяют местные вяжущие — ганч и гажу. Их получают из пород, содержащих гипс (20...60 %) и глину (80...40 %). Ганч и гажа по свойствам напоминают обычный гипс, отличаясь от него более медленным схватыванием. Эти вяжущие используют для штукатурных и художественных работ.

Ангидритовое вяжущее и высокообжиговый гипс— медленносхва-тывающиеся и медденнотвердеющие вяжущие, состоящие из без- , водного сульфата кальция CaSO4 и активизаторов твердения. (

Безводный сульфат кальция существует в природе в виде мине- I рала — ангидрита, однако даже в тонкоразмолотом состоянии он не обнаруживает вяжущих свойств.

Высокообжиговый гипс (эстрих-гипс) получают обжигом природного гипсового камня CaSO4 • 2Н2О до высоких температур (800...950 °С). При этом происходит его частичная диссоциация с образованием СаО. Последний служит активизатором твердения ангидрита. Окончательным продуктом твердения такого вяжущего является двуводный гипс, определяющий эксплуатационные свой ства материала. Технологические же свойства эстрих-гипса существенно отличаются от свойств обычного гипса.

Сроки схватывания эстрих-гипса: начало не ранее 2 ч, ко нец — не нормируется.

Благодаря пониженной водопотребности (у эстрих-гипса она составляет 30...35 % против 50...60 % у обычного гипса) эстрих-гипс после затвердевания образует более плотный и прочный материал. Прочность образцов-кубов из раствора жесткой консистенции состава вяжущее:

песок =1:3 через 28 сут твердения во влажных условиях — 10...20 МПа. По этому показателю устанавливают марку эстрих-гипса: 100; 150 или 200 (кгс/см2).

Ангидритовый цемент получают обжигом природного гипса при 600...700 ° С до полной дегидратации, т. е. до образования ангидрита; возможно также использование природного ангидрита, подвергаемого только сушке и размолу. Этот вид вяжущих был предложен П. П. Будниковым.

Подготовленный ангидрит размалывают с активизаторами твердения. Используют щелочные активизаторы: известь (3...5 %) или основные шлаки (10...15 %) и растворимые сульфаты: Na2SO4, A12(SO4)3, FeSO4 и др. (0,5...1 %). Состав затвердевшего материала, свойства и марки ангидритового цемента такие же, как у эстрих-гипса.

Эстрих-гипс и ангидритовый цемент применяли в конце XIX — начале XX вв. для кладочных и штукатурных растворов (в том числе и для получения искусственного мрамора), устройства бесшовных полов, оснований под чистые полы и т. п. В настоящее время эти вяжущие применяются ограниченно. Весьма вероятно появление интереса к этим вяжущим в недалеком будущем.

МАГНЕЗИАЛЬНЫЕ ВЯЖУЩИЕ

Магнезиальные вяжущие вещества (каустический магнезит MgO и каустический доломит MgO + СаСО3) — тонкодисперсные порошки, активной частью которых является оксид магния.

Получают магнезиальные вяжущие умеренным (до 700...800 °С) обжигом магнезита (реже доломита). При этом карбонат магния диссоциирует с образованием оксида магния

MgCO3->MgO + CO2

и карбонат кальция СаСО3 (в доломите) остается без изменения и является балластной частью вяжущего. Обожженный продукт размалывают.

При затворении водой оксид магния гидратируется очень медленно, проявляя слабые вяжущие свойства. Магнезиальные вяжущие принято затворять раствором хлорида или сульфата магния. В этом случае гидратация протекает значительно быстрее

Кроме того,  возможно образование гидрата оксихлорида магния (3MgO • MgCl2 • 6Н2О), уплотняющего образующийся материал.

возможно образование гидрата оксихлорида магния (3MgO • MgCl2 • 6Н2О), уплотняющего образующийся материал.

Сроки схватывания каустического магнезита зависят от температуры обжига и тонкости помола и обычно находятся в пределах: начало — не ранее 20 мин; конец -- не позднее 6 ч. Твердение начинается интенсивно, и через сутки вяжущее достигает прочности 10... 15 МПа; через 28 суток воздушного твердения прочность составляет 30...50 МПа. В жестких смесях прочность может достигать 100 МПа.

У каустического доломита сроки схватывания больше, а прочностные показатели ниже (например, Д.ж через 28 сут составляет 10...30 МПа).

Магнезиальные вяжущие в XIX — начале XX в. применялись для устройства бесшовных монолитных, так называемых ксилолитовых полов. Ксилолит (от гр. xelon — древесина) — бетон на магнезиальном вяжущем с наполнителем из древесных опилок. Такие полы циклюются, их можно натирать мастиками, по тешюусвоению они близки к паркетным полам. Возможно изготовление ксилолитовых плиток для полов. Хотя серьезных перспектив у магнезиальных вяжущих из-за дефицитности сырья (магнезиты необходимы для получения огнеупоров) нет, но они вновь начали применяться в отечественном строительстве.

РАСТВОРИМОЕ СТЕКЛО И КИСЛОТОУПОРНЫЙ ЦЕМЕНТ

Растворимое стекло — силикаты натрия (Na2O • /wSiO2) или калия (К2О • /«SiO2), где m — модуль стекла, находящийся в пределах для натриевого стекла 2,0...3,5, а для калиевого 3,5...4,5. Растворимое стекло получают сплавлением смеси кварцевого песка соответственно с содой Na2CO3 (или сульфатом натрия Na2SO4) и поташем К2СО3 в стекловаренных печах при 1300...1400 "С. Образовавшийся расплав быстро охлаждают. При этом он распадается на полупрозрачные желто-зеленые куски, называемые силикат-глыбой.

В строительстве обычно используют раствор силикат-глыбы в воде — жидкое стекло (в быту такой раствор называют силикатный клей). Растворение производится в автоклаве насыщенным паром. Плотность раствора 1,5... 1,3 г/см3, что соответствует концентрации раствора 70...50 %.

При растворении в воде силикаты натрия и калия гидролизуют-ся с образованием коллоидного раствора кремневой кислоты Si(OH)4 и соответствующих щелочных гидроксидов. В этих условиях (рН = 12... 13) раствор кремневой кислоты относительно стабилен. Жидкое стекло имеет повышенную вязкость из-за того, что кремнекислота в нем находится в полимеризованном виде. При обезвоживании (испарении или отсасывании воды) или при нейтрализации щелочей (например, углекислым газом воздуха) раствор теряет стабильность и переходит в гель, уплотняющийся со временем и приобретающий значительную прочность. Так растворимое стекло проявляет вяжущие свойства. В обычных условиях этот процесс может идти очень долго, поэтому используют добавки — ускорители твердения.

Жидкое стекло применяют для изготовления кислотоупорных замазок и бетонов, а также как связующее в силикатных красках (только калиевое стекло).

Кислотоупорный цемент изготовляют из тонко измельченной смеси кислотоупорного наполнителя (кварца, диабаза, андезита и т. п.) и ускорителя твердения - кремнефтористого натрия Na2SiF6. Название «цемент» для такого порошка имеет условный характер, так как сам он вяжущими свойствами не обладает и при смешивании с водой не твердеет. Вяжущим веществом в таких цементах является жидкое стекло, которым этот «цемент» и затворяют.

Процесс твердения кислотоупорного цемента протекает по схеме полного разложения силиката натрия и нейтрализации гидроксида натрия:

Образующийся гель кремневой кислоты является вяжущим компонентом, а плохо растворимый фторид натрия и порошок кислотоупорной породы (кварца и т. п.) служат микронаполнителями образующегося цементного камня. Ориентировочное количество Na2SiF6 от массы растворимого стекла (т. е. сухого вещества в составе жидкого стекла) в кислотоупорных растворах и бетонах должно быть в пределах 10...15 %.

Сроки схватывания кислотоупорного цемента: начало — не рамсе 20 мин., конец — не позднее 8 ч. У этого цемента нормируется предел прочности при растяжении после 28 сут твердения — не менее 2,0 МПа. Прочность при сжатии бетонов на кислотоупорном цементе составляет 20...60 МПа.

Основным достоинством и отличием кислотоупорного цемента от других неорганических вяжущих является способность работать в условиях действия большинства кислот (за исключением плавиковой и фосфорной).

Более того, для уплотнения и упрочнения бетонов или растворов на кислотоупорном цементе их обрабатывают соляной или серной кислотами {«кислуют»). При этом нейтрализуются остатки щелочных гидроксидов и уплотняется гель кремнекислоты.

Кислотостойкость — сохранение массы при испытании в кислоте - не менее 93 %.

При длительном воздействии воды, пара и растворов щелочей бетоны и растворы на жидком стекле теряют прочность.

ВОЗДУШНАЯ ИЗВЕСТЬ

Известь известна человечеству не одно тысячелетие и все это время активно используется им в строительстве и многих других отраслях. Это объясняется доступностью сырья, простотой технологии и достаточно хорошими свойствами извести.

Сырьем для получения извести служат широко распространенные осадочные горные породы: известняки, мел, доломиты, состоящие преимущественно из карбоната кальция (СаСО3). Если куски таких пород прокалить на огне (рис. 8.2), то карбонат кальция перейдет в оксид кальция:

После прокаливания куски, теряя с углекислым газом 44 % своей массы, становятся легкими и пористыми. При смачивании водой они бурно реагируют с ней, превращаясь в тонкий порошок, а при избытке воды в пластичное тесто. Этот процесс, сопровождающийся сильным выделением теплоты и разогревом воды вплоть до кипения, называют гашением извести. Образующееся при избытке взятой воды пластичное тесто используют в качестве вяжущего. При испарении воды тесто загустевает и переходит в камневидное состояние (рис. 8.2). Недостаток извести — медленное твердение: процесс набора прочности твердеющей известью растягивается на годы и десятилетия. В реальные сроки строительства прочность затвердевшей извести, как правило, не превышает 0,5...2 МПа.

Производство. Сырье — карбонатные породы (известняки, мел, доломиты), содержащие не более 6...8 % глинистых примесей, обжигают в шахтных

или вращающихся печах при температуре 1000... 1200 °С. В процессе обжига СаСО3 и MgCO3, содержащиеся в исходной породе, разлагаются на оксиды кальция СаО и магния MgO и углекислый газ. Неравномерность обжига может привести к образованию в извести недожога и пережога.

Недожог (неразложившийся СаСО3), получающийся при слишком низкой температуре обжига, снижает качество извести, так как не гасится и не обладает вяжущими свойствами.

Пережог образуется при слишком высокой температуре обжига в результате сплавления СаО с примесями кремнезема и глинозема. Зерна пережога медленно гасятся и могут вызвать растрескивание и разрушение уже затвердевшего материала.

Куски обожженной извести — комовая известь — обычно подвергают гашению водой:

Выделяющаяся при гашении теплота резко повышает температуру извести и воды, которая может даже закипеть (поэтому негашеную известь называют кипелкой).

При гашении куски комовой извести увеличиваются в объеме и распадаются на мельчайшие (до 0,001 мм) частицы.

В зависимости от количества взятой для гашения воды получают: гидратную известь — пушонку (50...70 % воды от массы извести, теплоты, выделяющейся при гашении 1 кг извести (1160 кДж), достаточно, чтобы нагреть до кипения 3,5...4 л воды.

т. е. в количестве, необходимом для протекания реакции гидратации — процесса гашения); известковое тесто (воды в 3...4 раза больше, чем извести), известковое молоко (количество воды превышает теоретически необходимое в 8... 10 раз).

Виды воздушной извести.По содержанию оксидов кальция и магния воздушная известь бывает:

• кальциевая — MgO не более 5 %;

• магнезиальная — MgO 5...20 %;

• доломитовая — MgO 20...40 %.

По виду поставляемого на строительство продукта воздушную известь подразделяют на негашеную комовую (кипелку), негашеную порошкообразную (молотую кипелку) и гидратную (гашеную, или пушонку).

Негашеная комовая известьпредставляет собой мелкопористые куски размером 5...10 см, получаемые обжигом известняка. В зависимости от содержания активных СаО + MgO и количества негася-щихся зерен комовую известь разделяют на три сорта.

По скорости гашения комовая известь бывает:

| Вид извести | Время достижения максимальной температуры, мин максимальной температуры, мин |

| Быстрогасящаяся Среднегасящаяся Медленногасящаяся | <8 8...25 >25 |

Негашеную порошкообразную известь получают помолом комовой в шаровых мельницах в тонкий порошок. Часто в известь во время помола вводят активные добавки (гранулированные доменные шлаки, золы ТЭС и т. п.) в количестве 10...20 % от массы извести. Порошкообразная известь, как и комовая, делится на три сорта.

Преимущество порошкообразной извести перед комовой состоит в том, что при затворении водой она ведет себя подобно гипсовым вяжущим: сначала образует пластичное тесто, а через 20...40 мин схватывается. Это объясняется тем, что вода затворения, образующая тесто, частично расходуется на гашение извести. При этом известковое тесто густеет и теряет пластичность. Благодаря меньшему количеству свободной воды материалы на основе порошкообразной извести менее пористые и более прочные. Кроме того, известь при гашении разогревается, что облегчает работу с ней в холодное время.

При использовании порошкообразной извести воды берут 100... 150 % от массы извести в зависимости от качества извести и количества активных добавок в ней. Определяют количество воды опытным путем.

Гидратная известь (пушонка) — тончайший белый порошок, получаемый гашением извести, обычно в заводских условиях, небольшим количеством воды (несколько выше теоретически необходимого). При гашении в пушонку известь увеличивается в объеме в 2...2,5 раза. Насыпная плотность пушонки — 400...450 кг/м3; влажность — не более 5 %.

Гашение известиможно производить как на строительном объекте, так и централизованно. В последнем случае гашение совмещается с мокрым помолом непогасившихся частиц, что увеличивает выход извести и улучшает ее качество.

На строительстве известь гасят в гасильных ящиках (творилах). В ящик загружают комовую известь не более чем на Уз его высоты (толщина слоя обычно около 100 мм), поскольку при гашении известь увеличивается в объеме в 2,5...3,5 раза. Быстрогасящуюся известь заливают сразу большим количеством воды, чтобы не допустить перегрева и кипения воды, медленногасящуюся — небольшими порциями, следя за тем, чтобы известь не охладилась. Из 1 кг извести в зависимости от ее качества получается 2...2,5 л известкового теста. Этот показатель называют «выход теста».

Воздушная известь — единственное вяжущее, которое превращается в тонкий порошок не только размолом, но и самопроизвольно путем гашения водой.

Колоссальная удельная поверхность частиц Са(ОН)2 и их гидрофильность обусловливает большую водоудерживающую способность и пластичность известкового теста. После отстаивания известковое тесто содержит около 50 % твердых частиц и 50 % воды. Каждая частица окружена тонким слоем адсорбированной воды, играющей роль своеобразной смазки, что обеспечивает высокую пластичность известкового теста и смесей с использованием извести.

По окончании гашения жидкое известковое тесто через сетку сливают в известехранилище, где его выдерживают до тех пор, пока полностью не завершится процесс гашения (обычно не менее двух недель). Известковое тесто с размером непогасившихся зерен менее 0,6 мм можно применять сразу. Крупные непогасившиеся зерна опасны тем, что среди них могут быть пережженные зерна (пережог).

Содержание воды в известковом тесте не нормируется. Обычно в хорошо выдержанном тесте соотношение воды и извести около 1:1.

Твердение.Известковое тесто состоит из насыщенного водного раствора Са(ОН)2 и мельчайших нерастворившихся частиц извести. По мере испарения из него воды образуется пересыщенный раствор Са(ОН)2, из которого выпадают кристаллы, скрепляющие отдельные частицы в единый монолит. При этом происходит усадка твердеющей системы, которая в определенных условиях (например, при твердении известковой смеси на жестком основании — штукатурный слой) может вызвать растрескивание материала. Поэтому известь всегда применяют с заполнителями (например, известково-песчаные растворы) или в смеси с другими вяжущими для придания материалу пластичности.

Известковое тесто, защищенное от высыхания, неограниченно долго сохраняет пластичность, т. е. у извести отсутствует процесс схватывания. Затвердевшее известковое тесто при увлажнении вновь переходит в пластичное состояние (известь — неводостойкий материал).

Однако при длительном твердении (десятилетия) известь приобретает довольно высокую прочность и относительную водостойкость (например, в кладке старых зданий). Это объясняется тем, что на воздухе известь реагирует с углекислым газом, образуя нерастворимый в воде и довольно прочный карбонат кальция, т. е. как бы обратно переходит в известняк:

Процесс этот очень длительный, и полной карбонизации извести практически не происходит, хотя поверхностная карбонизация протекает достаточно быстро.

Существует мнение, что при длительном контакте извести с кварцевым песком в присутствии влаги между этими компонентами происходит взаимодействие с образованием контактного слоя из гидросиликатов. Это так же повышает прочность и водостойкость бетонов и кирпичной кладки на извести, имеющих возраст более 200...300 лет.

Применение, транспортирование, хранение.Воздушную известь применяют для приготовления кладочных и штукатурных растворов как самостоятельное вяжущее, так и в смеси с цементом; при производстве силикатного кирпича и силикатобетонных изделий; для

получения смешанных вяжущих (известково-шлаковых, известково-зольных и др.) и для красок.

Негашеную известь, особенно порошкообразную, при транспортировании и хранении предохраняют от увлажнения. Порошкообразная известь-кипелка гасится даже влагой, содержащейся в воздухе. Максимальный срок хранения молотой извести в бумажных мешках 25 сут, в герметичной таре (металлические барабаны) — не ограничен.

Комовую известь транспортируют навалом в закрытых вагонах и автомашинах, порошкообразную — в бумажных мешках, а также в специальных автоцистернах. В таких же цистернах перевозят пушонку и известковое тесто.

Хранят комовую известь в сараях с деревянным полом, поднятым над землей не менее чем на 30 см. Недопустимо попадание на известь воды, так как это может вызвать ее разогрев и пожар. На складах извести тушение пожара водой запрещается.

Техника безопасности.Воздушная известь всех видов — довольно сильная щелочь. Поэтому при работе с ней необходимо принимать меры, предотвращающие контакт извести с открытыми участками кожи и особенно дыхательных путей и глаз. Особенно опасна негашеная известь. Концентрация известковой пыли в воздухе не должна превышать 2 мг/м3.

Молотую известь необходимо предохранять от попадания воды, так как в этом случае из-за бурного выделения теплоты и вскипания воды возможен выброс порошка извести.

Во время погрузочно-разгрузочных работ, а также во время гашения извести рабочие должны быть в резиновой обуви, защитной одежде, рукавицах, плотно прилагающем головном уборе, защитных очках и респираторах.