РАЗНОВИДНОСТИ ПОРТЛАНДЦЕМЕНТА

Таблица 8.1. Минеральный состав портландцементного клинкера

| Минерал | Формула | Количество, % |

| Трехкальциевый силикат (алит) Двухкальциевый силикат (белит) Трехкальциевый алюминат Четырехкальциевый алюмоферрит | ЗСаО * SiO2 (C3S) 2СаО * SiO2 (C2S) ЗСаО * А12О3*(С3А) 4СаО *А12О3*Fe2O3 (C4AF) | 42...65 12...35 4...14 10...18 |

Как видно из таблицы, портландцементный клинкер в основном (на 60...80 %) состоит из силикатов кальция, из-за чего портландцемент также называют силикатным цементом.

Для получения портландцемента клинкер размалывают в трубных или шаровых мельницах с гипсом и другими добавками. Свойства портландцемента зависят от его минерального состава и тонкости помола клинкера.

При взаимодействии с влагой воздуха активность портландцемента падает, поэтому его предохраняют от действия влаги. Портландцемент хранят в силосах (высоких цилиндрических емкостях из бетона или металла). На строительство его доставляют в специальных вагонах, автомобилях-цементовозах или упакованным в многослойные бумажные или полиэтиленовые мешки.

Твердение. При смешивании с водой частицы портландцемента начинают растворяться, причем одновременно может происходить гидролиз (разложение водой) и гидратация (присоединение воды) продуктов растворения с образованием гидратных соединений.

По этой схеме (гидролиз и гидратация) взаимодействуют с водой главные компоненты клинкера алит C3S и белит C2S:

2(ЗСаО • SiO2) + 6Н2О -> ЗСаО ■ 2SiO2 • ЗН2О + ЗСа(ОН)2

2(2СаО • SiO2) + 4Н2О ->ЗСаО ■ 2SiO2 ■ ЗН2О + Са(ОН)2

Необходимо подчеркнуть особенности этих реакций:

• C3S взаимодействует с водой намного активнее, чем C2S;

• при взаимодействии силикатов кальция с водой выделяется растворимый в воде компонент Са(ОН)2 — воздушная известь, создающая щелочную реакцию в твердеющем цементе;

• C3S выделяет Са(ОН)2 в 3 раза больше, чем C2S; общее количество Са(ОН)2 достигает 15 % от массы цементного камня.

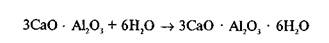

Алюминат кальция С3А подвергается только гидратации, причем этот процесс идет очень быстро с образованием крупных кристаллов

Добавка гипса, вводимая при помоле клинкера, изменяет характер начального периода твердения С3А и замедляет схватывание цемента на несколько часов из-за образования эттрингита ЗСаО ■ А12О3 • 3CaSO4 • 32Н2О.

Четырехкальциевый алюмоферрит C4AF взаимодействует с водой медленнее, чем С3А, образуя гидроалюминат и гидроферрит кальция.

Основной продукт твердения портландцемента — гидросиликаты кальция — практически нерастворимы в воде. Они выпадают из раствора сначала в виде геля (жесткого студня). Этот гель пронизывают, укрепляя его, кристаллы Са(ОН)2. Гель гидросиликатов кальция со временем кристаллизуется. Остальные продукты взаимодействия клинкера с водой также участвуют в формировании структуры цементного камня и, естественно, влияют на его свойства.

Процесс гидратации зерен портландцемента из-за малой их растворимости растягивается на длительное время (месяцы и годы) (рис. 8.4). Чтобы этот процесс мог протекать, необходимо постоянное присутствие воды в твердеющем материале. Однако нарастание прочности со временем замедляется. Поэтому качество цемента принято оценивать по прочности, набираемой им в первые 28 суток твердения.

Коррозия цементного камня. Портландцемент, будучи гидравлическим вяжущим, при нахождении в воде твердеет, набирая со временем все большую прочность. Вместе с тем, если вода (а еще хуже — водные растворы солей и кислот) начинает фильтроваться (просачиваться) сквозь цементный камень, то начинается его разрушение. Этот процесс называют коррозией цементного камня. Коррозия протекает тем интенсивнее, чем выше капиллярная пористость цементного камня. Развитие коррозии приводит к разрушению цементных растворов и бетонов. В зависимости от действующих коррозионных агентов различают несколько видов коррозии.

Физическая коррозия (выщелачивание). Один из продуктов взаимодействия с водой силикатов кальция (алита и в меньшей степени белита) — гидроксид кальция Са(ОН)2, количество которого достигает 15 % от объема всех продуктов твердения. Это вещество заметно растворимо в воде (около 2 г/л).

Поэтому при фильтрации пресной воды через цементный камень происходит вымывание Са(ОН)2 и вынос его на поверхность. На бетоне появляются белесые выцветы. Чем больше вымывается Са(ОН)2 из цементного камня, тем более пористым он становится. Это вызывает усиление фильтрации воды и т. д.

Чтобы увеличить стойкость цементного камня к выщелачиванию, используют цементы с пониженным содержанием C3S, а также добавляют к цементу активные минеральные (пуццолановые) добавки, связывающие Са(ОН)2 в нерастворимые гидросиликаты.

Солевая и сульфатная коррозия. Еще сильнее разрушает цементный камень фильтрующаяся через него минерализованная (содержащая соли) вода. В этом случае внутри цементного камня происходят различные химические реакции между растворенными в воде солями и продуктами твердения цемента.

Особенно опасна сульфатная коррозия, вызываемая водой, содержащей сульфат-ион SO^ (в частности, растворы CaSO4). Строители столкнулись с разрушением бетона от этого вида коррозии в начале XX в. Бетон на портландцементе в морских сооружениях часто растрескивался, а в трещинах была видна белая масса из крупных кристаллов (они за свой нрав получили название «дракончики» или «цементная бацилла»). Впоследствии было установлено, что причиной разрушения является образование в цементном камне сложного комплексного соединения: гидросульфоалюмината кальция (эттрингита). Эттрингит образуется при взаимодействии гидроалюмината кальция, находящегося в цементном камне с поступающими с водой ионами Са2+ и SO2 по следующей схеме:

Объем эттрингита за счет большого содержания химически связанной (кристаллизационной) воды в 2,5 раза превышает объем исходного гидроалюмината, что и вызывает разрушение затвердевшего цементного камня. Необходимо отметить, что эта же реакция образования эттрингита, но проводимая целенаправленно, используется для получения расширяющихся цементов — «дракончик» оказался ручным (см. п. 8.12).

Основные пути защиты цементных материалов от коррозии следующие:

• правильный выбор типа цемента;

• снижение капиллярной пористости цементного камня, например, за счет уменьшения количества воды затворения (снижение В/Ц);

• надежная гидроизоляция, не допускающая фильтрации воды сквозь материал.

Технические характеристики портландцемента.К основным характеристикам портландцемента относятся истинная и насыпная плотность, тонкость помола, сроки схватывания, равномерность изменения объема при твердении и прочность затвердевшего цементного камня.

Плотность зерен портландцемента в зависимости от вида и количества добавок составляет 2900...3200 кг/м3; насыпная плотность в рыхлом состоянии 1000... 1100 кг/м3, в уплотненном — до 1700 кг/м3.

Тонкость помола характеризуется количеством цемента, проходящим через сито с сеткой № 008 (размер отверстий 0,08 мм) и его удельной поверхностью. Согласно ГОСТу, через сито с сеткой № 008 должно проходить не менее 95 % цемента. При этом удельная поверхность у обычного портландцемента в пределах 2000...3000 см /г , а у быстротвердеющего 3500...5000 см2/г.

Сроки схватывания портландцемента, рассчитываемые от момента затворения, должны быть: начало — не ранее 45 мин; конец — не позднее 10 ч. Эти показатели определяют при температуре 20 °С. Если цемент затворяют горячей водой (более 40 °С), может произойти очень быстрое схватывание.

Прочность портландцемента характеризуется его маркой. Марку портландцемента определяют по пределу прочности при сжатии и изгибе образцов - балочек 40 х 40 х 160 мм, изготовленных из цементнопесчаного раствора (состава 1: 3) стандартной консистенции и твердевших 28 сут (первые сутки в формах на влажном воздухе и 27 сут в воде при 20 °С).

Промышленность выпускает портландцемент четырех марок: 400; 500; 550 и 600 (цифра соответствует округленной в сторону уменьшения средней прочности образцов при сжатии выраженной в кгс/см2). Подробнее об определении марки портландцемента см. лабораторную работу № 7.

Тепловыделение при твердении. Твердение портландцемента сопровождается выделением большого количества теплоты. Так как эта теплота выделяется в течение длительного времени (дни, недели), заметного разогрева цементного бетона или раствора не происходит. Однако если объем бетона велик (например, при бетонировании плотин, массивных фундаментов), то потери теплоты в окружающее пространство будут незначительны по сравнению с общим количеством выделяющейся теплоты и возможен разогрев бетона до температуры 70...80 °С, что приведет к его растрескиванию.

Равномерность изменения объема. При твердении цементное тесто уменьшается в объеме. Усадка на воздухе составляет до 2,5 мм/м. При твердении в воде цемент немного набухает (до 0,5 мм/м). Однако в любом случае изменение объема при твердении должно быть равномерным. Это свойство проверяют на лепешках из цементного теста, которые не должны растрескиваться после пропаривания в течение 3 ч (до пропаривания лепешки 24 ч твердеют на воздухе). Неравномерность изменения объема возникает из-за присутствия в цементе свободных СаО и MgO, находящихся в виде пережога (см. п. 8.6).

РАЗНОВИДНОСТИ ПОРТЛАНДЦЕМЕНТА

Для удовлетворения требований современного строительства к цементам промышленность на основе портландцементного клинкера выпускает различные виды портландцемента.

Быстротвердеющий портландцемент (БТЦ) отличается быстрым ростом прочности в первые дни твердения. Выпускают БТЦ двух марок: 400 и 500, которые в трехсуточном возрасте должны иметь предел прочности при сжатии соответственно не ниже 25 и 28 МПа.

В составе БТЦ преобладают активные минералы: трехкальцие-вый силикат C3S — 50...55 % и трехкальциевый алюминат С3А — 5...10 %. Тонкость помола у БТЦ выше, чем у обычного портландцемента (удельная поверхность до 5000 см2/г), поэтому при хранении он, впитывая пары воды из воздуха, комкуется и быстро теряет активность. БТЦ применяют для бетонов сборных конструкций с повышенной отпускной прочностью и монолитных конструкций. Коррозионная стойкость у БТЦ пониженная.

Пластифицированный портландцемент получают, добавляя к клинкеру при помоле гидрофильные поверхностно-активные вещества (например, сульфитно-спиртовую барду ССБ) в количестве 0,15...0,25 %. Такой цемент повышает пластичность бетонных и растворных смесей по сравнению с обычным портландцементом при одинаковом расходе воды. Это позволяет уменьшить расход портландцемента, повысить прочность и морозостойкость бетонов и растворов.

Гидрофобный портландцемент получают, добавляя к клинкеру при помоле гидрофобные поверхностно-активные вещества ПАВ (0,05...0,5 % от массы цемента), образующие на зернах цемента водоотталкивающие пленки. В качестве таких добавок используют главным образом отходы переработки нефти (мылонафт, асидол).

Гидрофобный портландцемент благодаря наличию защитных пленок при хранении и транспортировании даже во влажных условиях не намокает, не комкуется и почти не теряет своей активности, но при этом сильно пылит.

При перемешивании гидрофобного цемента с водой и заполнителями ПАВ сдирается с цементных зерен и переходит в состав бетона или раствора. Поэтому бетонные и растворные смеси на гидрофобном цементе отличаются повышенной пластичностью, а после затвердевания — повышенной морозостойкостью и водонепроницаемостью.

Применяется гидрофобный цемент в тех случаях, когда трудно обеспечить необходимые условия хранения обычного цемента.

Применяется гидрофобный цемент в тех случаях, когда трудно обеспечить необходимые условия хранения обычного цемента.

Сульфатостойкий портландцемент изготовляют из клинкера с пониженным содержанием трехкальциевого силиката C3S (не более 50 %) и трехкальциевого алюмината С3А (не более 5 %). При таком составе цемента уменьшается возможность образования в цементном камне гидросульфоалюмината кальция («цементной бациллы») и тем самым повышается стойкость бетона к сульфатной коррозии. Кроме того, сульфатостойкий цемент характеризуется пониженным тепловыделением при твердении. Сульфатостойкий цемент выпускают марок 300, 400, 500.

Белый портландцемент получают из белых каолиновых глин и чистых известняков или мела с минимальным содержанием оксидов железа, марганца и хрома. В таком цементе практически нет алюмоферрита кальция C4AF, имеющего коричневато-зеленый цвет. На основе белого цемента и щелочестойких пигментов (сурика, охры и др.) получают цветные цементы. Марки таких цементов 300, 400 и 500. Применяют белый и цветные цементы для отделочных работ.