Свойства ситаллов и изделия из них

Ситаллы обладают благоприятным сочетанием многих важных свойств: высокой механической прочностью, влаго- и газонепроницаемостью, термостойкостью, высокой температурой размягчения, хорошими диэлектрическими свойствами, химической стойкостью.

Ситаллы выдерживают сравнение с рядом конструкционных материалов - легированными сталями, черными металлами, алюминием и превосходят по своим свойствам стекло.

Твердость некоторых ситаллов приближаются к твердости закаленной стали и почти в 25 раз больше твердости шлифованного оконного стекла.

Ситаллы обладают высокой стойкостью к действию сильных кислот (кроме плавиковой) и щелочей. Значительная механическая прочность, а также химическая стойкость способствуют применению ситалловых изделий в химической и нефтехимической промышленности. Термостойкость изделий из ситалла равна 200°-700°С, а иногда достигает 1100°С.

Высокие термомеханические свойства предопределяют использование ситалловых изделий в специальных областях строительства. Они находят применение для изготовления деталей, сохраняющих стабильные размеры при изменениях температуры (например, фундаменты особо точных станков). Трубы из ситалла применяют для изготовления теплообменников.

Полученные ситаллы, поглощающие медленные нейтроны, а также отличающиеся жаростойкостью и способностью герметически паяться со сталью. Эти ситаллы используют при изготовлении стержней в ядерных реакторах и для устройства биологической защиты.

Разработан эффективный и экономически выгодный способ получения ситаллов из огненно-жидких металлургических шлаков. Для получения шлакоситаллов в расплавленный шлак вводят корректирующие добавки и добавки-катализаторы, ускоряющие кристаллизацию шлаков. В качестве кристаллизаторов используют чаще всего TiO2, P2O5, CaF2, сульфиды тяжелых металлов Fe и Mn в количестве 4-5%, при охлаждении огненно-жидкого шлака происходит выделение тонкодисперсных частичек катализатора, которые являются зародышами кристаллизации расплава. Отформованное от расплава изделие подвергают термообработке по определенному режиму.

Объемная масса шлакоситаллов 2500-2650 кг/м³, предел прочности при сжатии - 500-600 МПа, модуль упругости - 11 · 10 · 4МПа, рабочая температура - до 750°С, температура размягчения - 950°С, водопоглощение практически равно нулю.

По внешнему виду шлакоситалл представляет собой плотный, тонкозернистый, непрозрачный материал. Практически можно получить шлакоситалл любого цвета путем использования в процессе изготовления изделий различных керамических красок. Из шлакоситалла изготавливают дешевые и высококачественные изделия, отличающиеся высокой долговечностью и используемые в жилищном и промышленном строительстве для устройства лестничных ступеней, плиток для полов, подоконников, внутренних перегородок и других деталей. Волнистый и плоский листовой шлакоситалл можно применять как кровельный и стеновой материал.

Шлакоситалл применяют в гидротехническом строительстве для облицовки ответственных частей гидросооружений, а также в дорожном строительстве в качестве плиты для тротуаров, дорожных покрытий, бортовых камней. Листовой шлакоситалл можно использовать как декоративно-отделочный материал для наружной и внутренней облицовки различных сооружений.

Вспененный шлакоситалл (пеношлакоситалл) имеет ячеистую структуру, как и пеностекло, но отличается от него своим строением. Пеношлакоситалл является эффективным теплоизоляционным материалом, поскольку он обладает незначительным водопоглощение и малой гигроскопичностью. Его используют для утепления стен и перекрытий, а также для звукоизоляции помещений. Изделия из пеношлакоситалла могут работать при температурах до 750°С, поэтому также их применяют также для изоляции теплопроводов и промышленных печей.

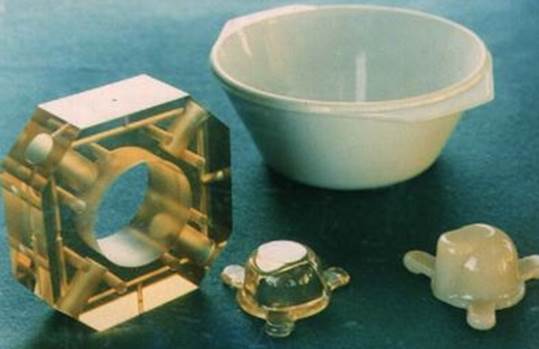

Легкость в сочетании с прочностью, твердостью и технологичностью ведет к широкому применению в машиностроении. Подшипники скольжения, работающие без смазки при температуре 550º, поршни, детали выхлопа двигателей внутреннего сгорания, химическая аппаратура, фильеры для вытягивания синтетических волокон, рабочие колеса, лопатки насосов, перекачивающие агрессивные жидкости с абразивами. Ситаллы используются в качестве жаро- и износостойких эмалей для защиты металлических деталей. Ситалловые эмали могут работать при температурах до 800-900º С.

ПЕНОСТЕКЛО

Анализ развития производства строительных материалов в ведущих промышленно-развитых странах мира показывает, что происходит опережающее развитие производства стройматериалов и строительных конструкций, обеспечивающих значительное снижение массы зданий и сооружений, возрастание масштабов использования энергосберегающих ограждающих конструкций, рост доли материалов, изготавливаемых с применением вторичных сырьевых ресурсов и отходов промышленного производства. Это дает снижение затрат и одновременно решает задачи охраны окружающей среды. Прослеживается также тенденция увеличения доли материалов с заданными свойствами, обеспечивающими возможность строительства в экстремальных условиях и отдаленных труднодоступных районах. Кроме того, по мнению специалистов, из бетона пониженной плотности можно изготавливать до 70% всех видов железобетонных конструкций.

Очевидно, что оптимальным не является ни один из существующих теплоизоляционных материалов. Органическая теплоизоляция на основе пенопластов пожароопасна, недолговечна и химически нестабильна. Минераловатные изделия обладают очень высоким влагопоглощением, а использование органического связующего резко снижает максимальную температуру их применения. К немаловажному недостатку таких материалов относится саморазрушение их волокон, что небезопасно для здоровья человека, и ведет к потере теплоизолирующей способности. Легкие бетоны обладают низкой прочностью при достаточно большой плотности.

Анализ, проведенный специалистами, показал, что одним из материалов, наиболее полно отвечающим потребностям строительного комплекса и тенденциям мирового развития производства строительных материалов, может служить пеностекло, выгодно отличающееся по всему комплексу свойств (теплотехническим, прочностным, экологическим) от других подобных материалов.

Пеностекло- жесткий и прочный теплоизоляционный материал, по теплопроводности сравнимый со стекловатой. Получается вспениванием жидкой стекольной массы (порошок стеклянного боя или некоторые породы вулканического происхождения) при высоких температурах за счет введения газовыделяющихся твердых веществ- измельченного известняка, мела, угля, антрацита, кокса, доломита. При температуре 800-900 °С частицы стекольного боя начинают спекаться, а выделяющиеся газы — образовывать большое количество пор. Пористость различных видов пеностекла составляет 80-95 %, размеры ячеек 0,25-0,50 мм. В результате такого строения пеностекло имеет высокие теплоизоляционные свойства и обладает рядом других ценных свойств — водостойкостью, несгораемостью, морозостойкостью и высокой прочностью от 2 до 6 МПа. Также оно имеет малую плотность- 150-250 кг/м³, низкую теплопроводность и характеризуется высоким звукопоглощением, легко подвергается механической обработке и склеиванию. Пеностекло- негорючий, термостойкий, химически стойкий материал, не дает усадки, сохраняет свою геометрию, паронепроницаем. Уникальные свойства пеностекла в значительной степени обусловлены как химическим составом конечного продукта (на 100% совпадающем с составом обычного посудного, бутылочного или оконного стекла), так и термическим процессом вспенивания и отжига.

Пеностекло было создано в 30-е гг. 20 века в СССР академиком И. И. Китайгородским, и в 40-е гг. в США. На территории бывшего СССР работали четыре завода по его производству, однако популярности материал не завоевал. Во-первых, из-за дороговизны (в качестве сырья годилось только специальное стекло, в производство нельзя было пускать стеклобой), во-вторых, при вспенивании образовывалось небезопасное вещество (сероводород) и, в-третьих, из-за растрескивания заготовок при охлаждении был велик процент брака. В США предполагалось применять пеностекло в качестве плавающего материала. Но вскоре выяснилось, что оно обладает еще и высокими тепло- и звукоизоляционными свойствами, легко подвергается механической обработке и склеиванию. Впервые бетонные плиты с теплоизоляционной прослойкой из этого материала были применены в 1946 г. при строительстве одного из зданий в Канаде. Этот опыт оказался настолько удачным, что материал сразу же получил всеобщее признание как долговечная изоляция для кровли, перегородок, стен и полов для всех видов построек.