Механические свойства литейных сплавов. Основы технологии литейного производства

Лекция № 13

Основы технологии литейного производства

Общие сведения получения литых заготовок и деталей

Сущность литейного производства состоит в получении отливок – литых металлических изделий путем, заливки расплавленного металла или сплава в литейную форму, полость которой имеет конфигурацию заготовки или детали.

Свидетельством высокого искусства российских литейщиков – умельцев является «Царь-пушка» – чугунная отливка массой около 39 т, изготовленная Андреем Чеховым в 1585 г., и «Царь-колокол» – бронзовая отливка массой около 200 т, изготовленная Михаилом Маториным в1735году.

|

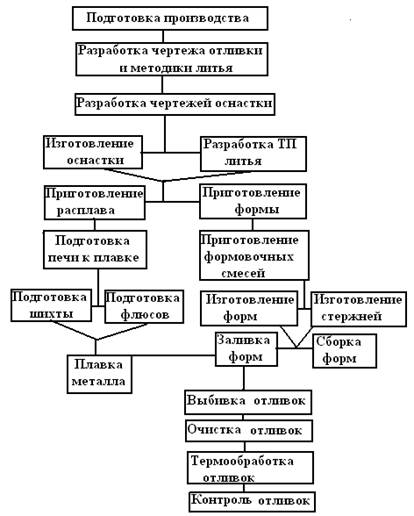

Технологический процесс литейного производства складывается из нескольких этапов, один из них осуществляется параллельно друг другу, другие последовательно. Наиболее распространенная схема технологического производства приведена на рис. 1.

Рис. 1 Схема технологического процесса литейного производства.

В настоящее время существуют более ста различных способов изготовления литейных форм и получения отливок. Наибольшее распространение получил способ литья в песчанно-глинистых формах – 75 % от всей массы чугунных и стальных отливок, остальные 25 % приходятся на специальные (особые) способы литья, такие как литье в кокиль, центробежное литье, литье под давлением, литье по выплавляемым моделям, литье в оболочковые формы.

В современной технике наиболее распространенными литейными сплавами являются:

- серый чугун 64 %;

- углеродистая сталь 16,6 %;

- легированная сталь 6,7 %;

- цветные металлы и сплавы 4,2 %.

В авиационной промышленности наряду с производством литья из алюминиевых и медных сплавов все более развивается производство стального литья из коррозионно-стойких сталей и жаропрочных сплавов, а также литья из титановых сплавов.

Наиболее нагруженные детали реактивных двигателей (лопатки турбин, соплового аппарата и др.) могут быть изготовлены только литьем из металлов и сплавов, которые наряду с механическими должны обладать также литейными свойствами.

Литейные свойства сплавов

Литейные свойства сплавов включают в себя совокупность физических и физико-химических свойств сплавов, которые проявляются в условиях литейного производства. Основными литейными свойствами сплавов являются жидкотекучесть, усадка, ликвация, склонность к газопоглощению и трещинообразованию.

Жидкотекучестьюназывается способность расплава заполнять литейную форму, точно воспроизводя все ее контуры. Жидкотекучесть зависит от химического состава, температуры при заливке, а также наличия примесей и других факторов.

Так например с увеличением содержания серы (S), кислорода (О) и хрома (Сr) – жидкотекучесть снижается, а с повышением содержания фосфора (Р), кремния (Si), алюминия (Аl), углерода (С) – жидкотекучесть повышается.

Усадкойназывается свойство металлов и сплавов уменьшать свой объем и линейные размеры при затвердевании и охлаждении отливки. Усадка является важнейшим литейным свойством, так как с ней связаны точность

-2-

размеров, образование усадочной пористости и раковин, внутренних напряже-ний, коробления и трещин в отливке.

Объемная усадка определяется по формуле:

E0 = Uф – Uотл./ Uф 100 %;

Eл = Lф – Lотл./ Lф 100 %,

где Uф и Uотл – объем соответственно формы и отливки;

Lф и Lотл – длина соответственно формы и отливки.

Для предупреждения образования усадочной пористости и раковин устанавливают прибыли – дополнительные резервы с расплавленным металлом и холодильники. Для устранения неравномерного охлаждения и торможения усадки, вызывающие внутренние напряжения в отливках, предусматривают равномерную толщину стенок отливок, плавные переходы и устраняют конструктивные элементы, затрудняющие усадку сплава.

Ликвациейназывают химическую неоднородность затвердевающего сплава, которая влияет на механические свойства деталей.

В литейных сплавах различают два основных вида ликвации: зональная и дендритная.

Зональная ликвация – это химическая неоднородность поверхностных и центральных зон, верхних или нижних слоев отливки, которая практически не поддается устранению.

Дендритная ликвация – это химическая неоднородность в приделах одного зерна (дендрита) сплава. В большинстве случаев дендритная ликвация устраняется высокотемпературным отжигом отливок.

Склонностью к газопоглощениюназывается способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы и выделять их в период охлаждения, не образовывать газовые раковины и поры. Наиболее склонны к газопоглощению сплавы цветных металлов – алюминиевые, магниевые сплавы, титановые и другие. Для уменьшения газонасыщенности сплавов применяют плавку в вакууме или в среде инертных газов.

Склонность к трещинообразованиюназывается совокупность свойств, определяющих прочность отливки в период охлаждения металла в форме. Различают «горячие» трещины, появляющиеся в отливках при высоких температурах близких к температуре затвердевания, когда преобладают пластические свойства, и «холодные», проявляющиеся при низких температурах, когда преобладают упругие свойства.

-3-

Механические свойства литейных сплавов

|

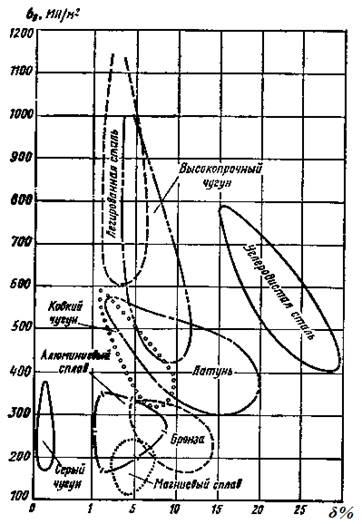

При проектировании детали в первую очередь учитывают механические свойства сплава. Основными механическими свойствами сплава являются предел его прочности при растяжении и относительное удлинение, определяющее пластичность сплава. Их значение для различных сплавов показано на рис. 2.

Рис. 2. Прочность и пластичность различных сплавов.

Углеродистые стали обладают большей пластичностью и достаточно высокой прочностью. Максимальной прочностью обладают легированные стали и высокопрочный чугун, но при этом они характеризуются малой пластичностью. Плохой пластичностью обладает серый чугун (удлинение 0,25%). Малая прочность магниевых и алюминиевых сплавов, но у них небольшая плотность, что значительно облегчает изделие. Медные сплавы имеют довольно высокую прочность, пластичность, но являются дорогостоящими.

-4-

Процесс кристаллизации

Кристаллизация металла происходит от поверхности формы вглубь отливки. При неправильно выбранной конструкции отливки, возможно снижение ее механических свойств из-за расположенных кристаллов и образование пористости.

|

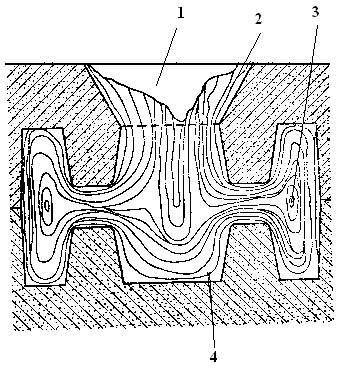

При конструировании литой детали следует учитывать ход процесса затвердевания отливки. В отливках из сплавов, имеющих большую усадку и ликвацию необходимо, чтобы затвердевание происходило снизу вверх, вследствие чего усадочная раковина, а также ликвирующие включения перемещаются в верхнюю часть отливки, где устанавливается прибыль (рис.3).

Рис. 3. Образование усадочной раковины в отливке:

1 – усадочная раковина; 2 – прибыль; 3 – усадочная пористость; 4 – отливка.

После заливки металл затвердевает послойно, начиная от стенок формы. При затвердевании и охлаждении уменьшается объем металла, поэтому уровень жидкого металла в прибыли опускается, и последующие слои в ней затвердева-ют на более низких уровнях. Так как в прибыли металл затвердевает в послед-нюю очередь, именно в ней образуется усадочная раковина (1). В зоне (3)

-5-

металл охлаждается медленно, вследствие чего в этой зоне образуется усадочная пористость.

Толщина стенок стальных отливок имеет критическую величину, после достижения которой, прочность отливки увеличивается непропорционально этой толщине.

Для стали, содержащей 0,1% С, критическая толщина стенок составляет 11 мм, для стали 0,2% С – 13 мм; для стали 0,3% С – 18,5 мм; для стали 0,4% С – 39 мм. С увеличением толщины стенок отливок из серого чугуна, удельная прочность металла всегда снижается.

Повышение прочности детали, при минимальном расходе металла, возможно при правильном подборе геометрических форм сечения отливок.

Формовочные материалы

Для изготовления разовых литейных форм приготавливают специальные формовочные и стержневые смеси из различных основных и вспомогательных формовочных материалов.

Основные формовочные материалы:

1) формовочные пески – природные смеси, состоящие из мелкораздробленного кварца 90-98% и глины определенной зернистости, которые получаются в результате разрушения первичных горных пород – гранита, базальта, диабаза и т.д. В литейном производстве наиболее часто используют кварцевый песок (SiO2), обладающий высокой огнеупорностью (Тпл.= 17000 С).

2) формовочные глины – горная порода размером частиц до 0,001 мм, которая в своем естественном состоянии после увлажнения переходят в желеобразное состояние (гель) и обладают высокой пластичностью.