L. Конструкції і основні елементи робочих коліс

Змістовий модуль № 2.

КОНСТРУКЦІЯ ТА РОЗРАХУНКИ НА МІЦНІСТЬ

РОБОЧИХ КОЛІС ГІДРОТУРБІН ТА ЇХ ЕЛЕМЕНТІВ

Тема 7. Робочі колеса осьових і діагональних турбін

l. Конструкції і основні елементи робочих коліс

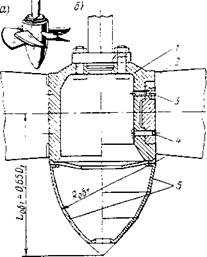

До осьових робочих коліс відносяться пропелерні і поворотнолопатеві робочі колеса. Простішим є пропелерне робоче колесо, показане на рис. 7.l. Його основою, є корпус 1, на якому закріплені лопаті 2. Вони можуть бути відлитими разом з корпусом (рис. 7.1, а) або бути приєднаними до нього за допомогою фланців (рис. 7.1, б) болтами 3, що сприймають розтягуючі сили, і шпонками 4, працюючими на зріз.

| Рис. 7.1. Пропелерне робоче колесо: а – суцільнолите із лопатями; б – із зйомники лопатями |

Для полегшення і покращення якості відливки, корпус виконується порожнистим. Закінчується колесо обтічником 5, що зазвичай є прямим усіченим конусом з криволінійними твірними, що сприяють плавному виходу потоку. До корпусу обтічник кріпиться шпильками і шпонками через фланець. Виконують обтічники зварними або литими.

Суцільнолиті пропелерні робочі колеса виконують із вуглецевої сталі 30Л або малолегованої сталі 20ГСЛ. Застосовуються вони при відносно малих розмірах(D1<4 м) і малих напорах (Н<15 м), де при обмеженій потужності можна за рахунок деякого зниження швидкохідності поліпшити кавітаційні умови роботи робочого колеса.

Позитивними якостями пропелерних гідротурбін є їх менша вартість (при однакових розмірах вони на 20÷25% дешевші, ніж поворотнолопатеві) і менше втулкове відношення, що дозволяє на розрахунковому режимі зменшити σ і збільшити Q׳І. Але ці їх переваги у більшості випадків виявляються недостатніми через втрати у виробітку електроенергії і ненадійної роботи при нерозрахункових режимах.

Основною відмінністю поворотнолопатевих робочих коліс осьових вертикальних і горизонтальних гідротурбін, а також сучасних діагональних гідротурбін є наявність механізму повороту лопатей. Загальними елементами, що утворюють проточну частину робочих коліс цих систем гідротурбін, так само як і пропелерних, є корпус, у якому розташовується механізм повороту, лопаті і обтічник.

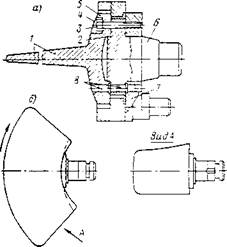

Лопаті для поворотнолопатевих, осьових і діагональних робочих коліс застосовують двох типів: з відокремленою цапфою (рис. 7.2, а) і суцільнолиті, у яких перо і цапфа є одним цілим (рис. 7.2, б). Кріплення відокремленої лопаті, що складається із пера 1 і фланця 5, з цапфою 6 здійснюється болтами 3, угвинченими в тіло важеля 7, і що проходять через отвори у фланці цапфи. Момент, що повертає лопать, виникає при її обтіканні потоком, передається на цапфу і потім на важіль за допомогою шпонок 8, встановлених проти місця примикання пера до фланця, де не можна виконати наскрізні отвори для болтів. Таким чином, в цьому з'єднанні болти сприймають тільки розтягуючі, а шпонки - перерізаючі сили.

Рис. 7.2. Лопаті поворотнолопатевого робочого колеса

Поперечні перерізаючі сили сприймає центруючий буртик 2. Голівки болтів закривають заглушками або пробками 4. Таке кріплення є одним із найбільш поширених. Його головна перевага полягає у тому, що воно дає можливість уведення цапфи зовні в корпус, що займає робоче положення (неперевернутий), і здійснення компактного з'єднання одними і тими ж болтами трьох основних деталей, що утворюють систему лопать-цапфа-важіль.

Кріплення лопатей діагональних гідротурбін, що відливаються у більшості випадків заодно з цапфою, виконується так само, як у вертикальних. Часто застосовують кріплення лопаті за допомогою поперечного клину, що проходить через важіль і цапфу.

Опори цапф лопатей виконують у вигляді підшипників ковзання. Питомі тиски у них допускаються до 40 МПа. Втулки виготовляють із високоякісної фосфористої бронзи БрОФ10-1.

Лопать виконують за спеціальним кресленням, на якому в усадочному масштабі для сталі (Мусд=1,01) задають усі необхідні для виготовлення моделі контури і розміри. Профілі пера перераховують із модельного креслення лопаті цього типу колеса, зазвичай для п'яти циліндричних перерізів, орієнтованих відносно діаметральної площини і осі повороту лопаті.

Форма профілів виходить у результаті гідродинамічного розрахунку. При проектуванні товщини перерізів перевіряють розрахунком на міцність і задають із допусками. Форму отриманої лицьової увігнутої поверхні перевіряють просторовим шаблоном по усіх розрахункових перерізах. Як правило, після відливки перо лопаті фрезерують на копіювальному верстаті. Шорсткість поверхні повинна відповідати приблизно п'ятому класу, що досягається шліфовкою за допомогою вільно підвішеного шліфувального пристрою.

Двохперові лопаті кріплять до цапфи за допомогою болтів.

У пері лопаті виконують отвори для римів, необхідних для підйому і перенесення лопаті. Ці отвори мають бути надійно закриті заглушками так само, як отвори для голівок болтів, інакше за ними при роботі турбіни виникає вихрова кавітація, що руйнує поверхню лопаті.

Периферійні кромки лопатей, з метою уникнення їх зіткнення із камерою при повороті, повинні оброблятися по сферичній поверхні, а зазори між камерою і лопаттю мають бути не більші Δ=0,001·D1 з допустимим відхиленням +0,0002·D1. Приблизно такими ж мають бути зазори між корпусом і лопаттю. Від цих зазорів, особливо від периферійного, залежить величина об'ємних втрат і об'ємного к.к.д. турбіни. У тієї частини внутрішньої кромки лопаті, що може при повороті упиратися у поверхню корпусу при виході за межі сферичного пояса, зазори мають бути збільшені, вони визначаються побудовою або шаблоном на макеті.

Щоб лопаті краще протистояли кавітації, їх відливають, як і лопаті пропелерних турбін, із нержавіючих сталей 20Х13НЛ або 0Х12НДЛ.

Показані на рис. 7.3 лопаті з пером, звареним із листів з нержавіючої прокатаної сталі Д-50, експлуатуються на дослідному агрегаті Волзької ГЕС. Будучи порожнистими, вони мають меншу массу, і в той же час досить міцні, оскільки у них основне навантаження при згині несуть зовнішні шари. Такі лопаті не вимагають зовнішньої механічної обробки, але це створює труднощі, оскільки вимагає підвищеної точності при виготовленні. Заготовки пера отримують на потужних пресах у спеціальних штампах і після зварювання термічно обробляють.

|

Рис. 7.3. Шестилопатеве робоче колесо з опорами кочення і зварнолитими лопатями

При цьому потрібно запобігти можливим деформаціям. Недостатньо вивчені спектри коливань таких лопатей, що можуть мати низькі складові частоти, тому при конструюванні слід звертати особливу увагу на забезпечення достатньої жорсткості лопаті.

Корпус робочого колеса є оснόвною деталлю. У ньому розміщуються опори цапф лопатей, механізм їх повороту і, у більшості випадків, серводвигун робочого колеса, Конфігурація і розміри корпусу значною мірою залежать від конструкції механізму повороту, числа лопатей і діючих зусиль. Найбільш поширені наступні форми корпусів: циліндрична (див. рис. 7.1, б), у якій верхня частина (до осей повороту лопатей) виконується за формою циліндра, і нижче переходить у конус із твірною, обкресленою по дузі кола; сферична - із сферичним поясом, розташованим у зоні лопатей (рис. 7.3), і циліндричною частиною, що доходить до сфери.

У циліндричних корпусах діаметр ступиці dст=dцл відповідає діаметру циліндра, у сферичних dст=dсф - діаметру сфери. При однакових dцл=dсф кращими за к.к.д. і пропускною спроможністю є корпуси із сферичним поясом, що пояснюється малою протяжністю обмеженої ділянки і меншими проміжками між внутрішньою кромкою лопаті і корпусом.

Застосування двохперових робочих коліс дозволяє зменшити удвічі число цапф, а втулкове відношення і коефіцієнт кавітації на 0,03÷0,05. Проте у двохперових колесах при нерозрахункових режимах, коли лопаті розташовуються під кутами φ≠φрозр, решіткии профілів стають нерівномірними, що призводить до виникнення збурень і вихорів у потоці і зниження к.к.д. на більшу величину, ніж у одноперових.

Обтічники робочого колеса виконують зварними із листової сталі МСт3 (рис. 7.3). Зварні обтічники, що мають поверхню подвійної кривизни (рис. 7.1, а), зварюють із штампованих заготовок, що вимагає застосування штампів, або із декількох зв'язаних усічених конусів, що вимагає тільки вальцювання заготовок і коштує дешевше. Невелика огранка поверхні на гідродинамічних якостях обтічника практично не позначається.

Форма і довжина обтічника створюють суттєвий вплив на к.к.д. турбіни і значення сил, що діють на обтічник. Кращими за к.к.д. і кавітаційними властивостями є обтічники середньої довжини (Lобт=0,55·D1). Коротші обтічники (Lобт=0,5·D1) мають к.к.д. нижчий на 1% і гірші кавітаційні якості. Довгі обтічники (Lобт=0,8·D1) мали к.к.д. нижчий, ніж середні, приблизно на 2%, і викликали значні пульсації у потоці. Найбільше застосування у гідротурбінах знайшли обтічники середньої довжини. Вершину обтічника зрізують, що сприяє зменшенню динамічних навантажень, що діють на нього.

Кріплення обтічників (рис. 7.3) є досить навантаженим, і здійснюється за допомогою шпильок 10 і радіальних шпонок 11. У більшості конструкцій обтічник відділяється від порожнини корпусу, заповненої маслом, днищем 4, у якому передбачається вентиль або клапан 6 для випуску масла при демонтажі робочого колеса. Днище виконується або литим із чавуну СЧ 28-48, або зварним і кріпиться до корпусу болтами 7.