при отсутствии признаков жизни приступите к искусственному дыханию через специальную маску и непрямому массажу сердца.

6. Стадия – «Выпарка» - это медленный подъем температуры мыла в аппарате М-1 (М-2) до 120±2°С. Стадия запускается путем нажатия на соответствующую кнопку «Запуск стадии». Появится окно-памятка, в котором указывается перечень действий, необходимых для выполнения перед и после запуска данной стадии.

| ПАМЯТКА | Перед запуском стадии «Выпарка»: - заболтить люк реактора М-1 (М-2); - проверить правильность открытия контура обогрева М-1 (М-2) насосом Н-4; - проверить правильность открытия контура охлаждения торцевого уплотнения насоса Н-4 насосом Н-5; - включить вентилятор В-1; - открыть воду на холодильник паров ХП-1; - открыть задвижку на реакторе М-1 (М-2) – «выход паров» После запуска стадии «Выпарка»: - проверить правильность вращения насосов; - проверить герметичность системы; - убедиться в работе вытяжного вентилятора; - отрегулировать подачу воды на ХП-1, на ощупь труба на выходе воды из ХП – 1 должна быть теплой, если труба холодная, то необходимо уменьшить подачу воды на ХП-1, если горячая, то соответственно увеличить подачу путем регулирования шарового крана. - контролировать уровень воды в Е-2; - ежечасно записывать показания соответствующих приборов в операционный лист. |

Стадия «Выпарка» проходит в 4 этапа – постепенный нагрев теплоносителя с 120 до 160°С для минимизации рисков вспенивания мыломасляной смеси

Данные параметры могут быть изменены по согласованию с начальником участка ПСОН. Стадия «Выпарка» автоматически заканчивается при достижении 120±2°С в М-1 (М-2)

ВОЗМОЖНЫЕ НЕПОЛАДКИ!!!

А) не ОТКРЫТА вода на хп-1(пары не будут конденсироваться)

Б) переполнена емкость Е-2(не слита вода-конденсат предыдущей партии)

В) не работает насос Н-4 (перевести в автоматический режим)

Г) температура теплоносителя не поднимается (либо зависла программа, либо не включены ТЭНЫ в электрощитовой)

7. Термопары, манометры пружинные и электроконтактные, датчики давления, уровнемер, счетчики воды и масла, система SCADA. Сигнализатор уровня в Е-1,2,3. Датчик давления — устройство, физические параметры которого изменяются в зависимости от давления измеряемой среды (жидкости, газы, пар). В датчиках давление измеряемой среды преобразуется в унифицированный пневматический, электрический сигналы или цифровой код. Датчик давления состоит из первичного преобразователя давления, в составе которого чувствительный элемент - приемник давления, схемы вторичной обработки сигнала, различных по конструкции корпусных деталей, в том числе для герметичного соединения датчика с объектом и защиты от внешних воздействий и устройства вывода информационного сигнала. Основными отличиями одних приборов от других являются пределы измерений, динамические и частотные диапазоны, точность регистрации давления, допустимые условия эксплуатации, массогабаритные характеристики, которые зависят от принципа преобразования давления в электрический сигнал: тензометрический, пьезорезистивный, ёмкостный, индуктивный, резонансный, ионизационный, пьезоэлектрический и другие.

8. ГОМОГЕНИЗАТОРЫ - ДИСПЕРГАТОРЫ – устройства для приготовления высоко диспергированных, гомогенизированных, жидких, мало или средне вязких эмульсий и суспензий, многокомпонентных составов из трудно смешиваемых и нерастворимых жидкостей

Основные технические характеристики РПГ приведены в таблице:

| Наименование параметра | Модель гомогенизатора |

| РПГР 7,5 Р | |

| Производительность, м³/ч. | 2-13,5 |

| Подача номинальная, м³/ч. | |

| Напор, мм.вод.ст. | |

| Абсолютное избыточное давление на входе, бар: минимальное максимальное | 0,05 |

| Установленная мощность, кВт | 7,5 |

| Температура продукта, ºС | 15-110 |

| Габаритные размеры, мм длина ширина высота | |

| Масса, кг |

Приборы контроля: Манометр на выходе из гоморенизатора, давление на входе в гомогенизатор= давлению на выходе из вотатора, температура входа сырья в гомогенизатор.

9. ВАКУУМНЫЙ НАСОС - устройство, служащее для удаления (откачки) газов или паров до определённого уровня давления (технического вакуума)

Насос типа ВВН – вакуумный, водокольцевой с сальниковым уплотнением вала. Насос с электродвигателем соединен упругой муфтой и смонтирован на общей фундаментной плите.

Корпус представляет собой чугунную отливку, которая имеет полости всасывания и нагнетания. Всасывающая и нагнетательная полости соединены с рабочей полостью соответственно большим и малым серповидным вырезом в корпусе. В корпусе насоса расположено сальниковое уплотнение.

Крышка – чугунная отливка, представляющая собой рабочую полость насоса, в которой цилиндрическая расточка выполнена эксцентрично относительно оси вращения вала. Для обеспечения герметичности между крышкой и корпусом имеется резиновое кольцо. В корпусе и крышке имеются отверстия для слива остатков воды, при длительной остановке насоса, закрытые пробками.

Диск крепится на валу при помощи шпонки. В осевом направлении диск может свободно перемещаться по валу, что обеспечивает равномерные торцевые зазоры между крышкой и корпусом. Диск изготовлен из бронзы.

В качестве опорной механической части насоса служит кронштейн. В кронштейне установлен вал на двух шарикоподшипниках. Подшипники закрыты крышками. Для измерения температуры подшипников в кронштейне имеются два отверстия, закрытые пробками.

При вращении диска вода, увлекаемая лопатками, под действием центробежных сил, отбрасывается к периферии крышки, образуя водяное кольцо. Между ступицей рабочего диска и внутренней поверхностью водяного кольца создается разреженное пространство, обеспечивающие всасывание газа через большой серповидный вырез в корпусе насоса. При дальнейшем вращении диска происходит сжатие перекачиваемого газа. Через малый серповидный вырез в корпусе газ и излишняя вода выбрасывается в нагнетательный патрубок насоса. Для поддержания постоянного объема водяного кольца и отвода тепла, выделяемого трущимися деталями сжимаемым газом, необходимо, чтобы через насос непрерывно циркулировала вода. Вода должна быть чистой, без механических примесей. Подвод циркулирующей воды производится к центральному отверстию в крышке и отводом через нагнетательный патрубок в канализацию. Давление перед регулировочным вентилем должно быть на 0,1 МПа (1 кгс/см²) больше давления всасывания.

Перед пуском агрегата в работу необходимо:

- внимательно осмотреть насос и двигатель. В случае запуска насоса после длительной стоянки, провернуть вручную вал насоса и убедиться в отсутствии помех вращению вала;

- проверить направление вращения двигателя пробным его пуском. Вращение вала в другую сторону не допустимо;

- убедиться в том, что запорная арматура на всасывающем трубопроводе в закрытом состоянии (шаровые краны №№ 151, 152, 153).

Пуск насоса осуществляется в следующем порядке:

- открыть запорную арматуру подвода воды;

- залить насос водой, установить расход воды 3 л/мин;

- после заполнения насоса водой включить электродвигатель;

- открыть запорную арматуру на всасывающем трубопроводе (шаровые краны №№ 151, 152, 153);

- установить рабочие параметры насоса запорной арматурой на всасывающем трубопроводе (шаровые краны №№ 151, 152, 153).

При остановке насоса необходимо:

- закрыть запорную арматуру подвода воды;

- закрыть запорную арматуру на всасывающем трубопроводе (шаровые краны №№ 151, 152, 153);

- выключить электродвигатель;

- слить воду из насоса (при длительной остановке насоса).

10. Фасовка, маркировка и упаковка очень важная стадия т.к. это лицо компании. Поэтому необходимо внимательно относиться к данной стадии. При расфасовки ведра должны быть чистыми без вмятин, смазки, ржавчины. Удалять механические примеси если они находятся на поверхности ведра. Крышку одевать в соответствии с направлением логотипа «Роснефть». Этикетки клеить строго по центру прямоугольника согласно памятке. Обтягивать и обматывать аккуратно, чтоб ничего не свисало.

БИЛЕТ №4

1. Инструктажи бывают: а) вводный; б) первичный; в) повторный; г) внеплановый; д) целевой.

Внеплановый инструктаж проводится:

• при введении в действие новых или переработанных стандартов, правил, инструкций по охране труда, а также изменений к ним;

• при изменении, технологического процесса, замене или модернизации оборудования, приспособлений и инструмента, исходного сырья, материалов и других факторов, влияющих на безопасность труда;

• при нарушении работающими и учащимися требований безопасности труда, которые могут привести или привели к травме, аварии, взрыву или пожару, отравлению;

• по требованию органов надзора;

• при перерывах в работе - для работ, к которым предъявляются дополнительные (повышенные) требования безопасности труда, более чем 30 календарных дней, а для остальных работ - более 6 месяцев.

Внеплановый инструктаж проводят индивидуально или с группой работников одной профессии. Объем и содержание инструктажа определяют в каждом конкретном случае в зависимости от причин или обстоятельств, вызвавших необходимость его проведения. Внеплановый инструктаж отмечается в журнале регистрации инструктажа на рабочем месте с указанием причин его проведения.

Внеплановый инструктаж проводит непосредственно руководитель работ

2. Ремонтные работы – комплекс работ востановительного характера, включающий строительные, монтажные, пусконаладочные работы, а также работы по техническому диагностированию оборудования. До начала работ по подготовке оборудования, трубопроводов и комуникаций к ремонту должны составляться схемы:

- освобождения оборудования и трубопроводов от продуктов

- установки заглушек

- пропарки продувки, промывки оборудования и трубопроводов, останавливаемых на ремонт.

- составить план подготовительных работ

- организовать изготовление необходимых узлов и деталей для замены

- приобрести оборудование, арматуру запасные части, трубы материаллы согласно дефектной ведомости

В период подготовки технологического объекта или отдельных видов оборудования трубопроводов к ремонту необходимо произвести:

- отключение от комуникаций действующих обьектов с установкой заглушек и регистрацией их в специальном журнале;

- освобождение оборудования и коммуникаций от продуктов;

- чистку приямков, каналов, лотков и промывку их;

- обезвреживание и нейтрализацию агрессивных и вредных веществ.

- отключение электроэнергии со снятием напряжения на электрооборудовании и электросборках

- промывку, пропарку и продувку аппаратов и трубопроводов, вскрытие люков аппаратов

- выгрузку катализатора, масляных отложений и т.д

- проверку на содержение кислорода, взрывоопасных и вредных продуктов в помещениях, аппаратах, трубопроводах и других местах возможного их прибывания.

До начала ремонта:

- руководителем и ИТР ремонтируемого объекта разрабатывается план организации безопасного проведения работ, который подписывается начальником СП, согласовывается с начальником ПБОТОС и утверждается главным инженером общества

- исполнителем ремонта разрабатываются и согласовываются с начальником СП – заказчика ремонта проекты производства работ, технологические карты

- Инструктаж о мерах безопасности при проведении ремонта работникам ремонтной бригады проводит непосредственный руководитель ремонтных работ с отметкой в пункте 11 наряда-допуска

- работы выполнять только в тех местах которые определены в наряде допуске

3. ПОЛИТИКА КОМПАНИИ Компания, стремясь соответствовать наилучшим мировым отраслевым показателям в области промышленной безопасности и охраны труда, включая вопросы охраны здоровья, безопасности дорожного движения, пожарной, радиационной и фонтанной безопасности, целостности производственных объектов, предупреждения взрывопожароопасных и аварийных ситуаций и реагирования на них (далее – промышленная безопасность и охрана труда), ставит перед собой следующие стратегические цели:

- отсутствие производственного травматизма и профессиональных заболеваний;

- отсутствие аварий и пожаров.

Деятельность Компании в области промышленной безопасности и охраны труда осуществляется с соблюдением следующих основных принципов:

приоритетность жизни и здоровья людей по отношению к результату производственной деятельности;

лидирующая роль руководителей всех уровней Компании в вопросах обеспечения безопасных условий труда;

ответственность каждого работника Компании и подрядных организаций за свою собственную безопасность и безопасность окружающих их людей, а также право вмешиваться в ситуации, когда работа выполняется небезопасно;

вовлечение всех работников Компании в деятельность по снижению производственного травматизма, рисков возникновения взрывопожароопасных и аварийных ситуаций, а также заболеваний людей;

приоритетность предупреждающих мер перед мерами, направленными на локализацию и ликвидацию последствий происшествий

4. Прекращение подачи электричества на участок является аварийной ситуацией. Порядок действий: сообщаем начальнику участка, диспетчеру. Закрываем все задвижки на насосах. Далее действуем согласно распоряжению начальника участка.

5. Кровотечение – это потеря крови при нарушении целостности кровеносных сосудов. Вид доврачебной помощи зависит от вида кровотечения.

Кровь при артериальном кровотечении имеет ярко-красный цвет и из раны «бьет фонтаном». При этом в месте повреждения пострадавший ощущает сильную боль.

Чтобы оказать первую доврачебную помощь при артериальном кровотечении, необходимо:

Крепко прижать пальцем артерию немного выше места повреждения;

На 5 см выше места повреждения наложить жгут;

На рану наложить сдавливающую повязку;

При венозном кровотечении кровь имеет темный бордовый цвет и вытекает из раны не пульсирующим потоком. Первая помощь при таким виде кровотечения должна быть оказана максимально быстро. Кровь можно остановить с помощью специального жгута, после чего пострадавшего, находящегося в горизонтальном положении, нужно немедленно доставить в больницу.

Капиллярное кровотечение – это повреждение стенок мельчайших сосудов, капилляров. Его отличающая черта в том, что на всей поверхности раны просачивается кровь. Чтобы остановить кровь, на рану необходимо наложить тугую давящую повязку, хотя капиллярные кровотечения зачастую прекращаются сами через несколько минут.

Все упомянутые виды кровотечений рассматривались, как поверхностные, но наибольшую опасность для жизни человека представляет внутреннее кровотечение. При нем кровь из поврежденных кровеносных сосудов не выходит за пределы мышечного и кожного покровов тела. Не опасны только капиллярные внутренние кровотечения, которые образуют подкожные гематомы – синяки. А внутренние венозное и артериальное кровотечения могут привести к непоправимым последствиям для здоровья пострадавшего.

Признаки внутренних кровотечений:

Образование большого синяка в месте повреждения;

Тошнота и рвота;

Кашель с кровью;

Понижение артериального давления;

Слабый, но частый пульс;

Частое дыхание;

Чувство жажды;

Кожа тела приобретает бледный, сероватый оттенок, на ощупь становится влажной и холодной.

При возникновении внутренних кровотечений следует немедленно вызвать врача. Пока скорая помощь едет, можно облегчить боль пострадавшему, приложив к поврежденному месту холод (пакет со льдом), делая перерывы через каждые 15 минут. Можно осторожно прижать область повреждения, чтобы немного ослабить кровотечение

6. 1.ОБЩАЯ ХАРАКТЕРИСТИКА ПРОИЗВОДСТВЕННОГО ОБЪЕКТА 3

2.ХАРАКТЕРИСТИКА ИСХОДНОГО СЫРЬЯ, МАТЕРИАЛОВ, РЕАГЕНТОВ, ПОЛУФАБРИКАТОВ, ГОТОВОЙ ПРОДУКЦИИ 3

2.1. Состав и рецептура готовой смазки Литол-24 4

2.2. Расчет гидроокиси лития, необходимого для омыления 12-оксистеариновой кислоты 4

2.3. Расчет воды, необходимой для приготовления водного раствора гидроокиси лития 4

2.4. Характеристика исходного сырья, материалов, реагентов, 5

полуфабрикатов, готовой продукции 5

3 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА И ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ПРОИЗВОДСТВЕННОГО ОБЪЕКТА 7

3.1. Подготовка оборудования, трубопроводов, тары, сырья и материалов 7

3.2. Приготовление смазки Литол-24 8

3.3. Механическая обработка смазки Литол-24 9

3.4. Затаривание и анализ готовой продукции 9

4. НОРМЫ ТЕХНОЛОГИЧЕСКОГО РЕЖИМА 10

5. КОНТРОЛЬ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 14

6. ОСНОВНЫЕ ПОЛОЖЕНИЯ ПУСКА И ОСТАНОВКИ ПРОИЗВОДСТВЕННОГО ОБЪЕКТА ПРИ НОРМАЛЬНЫХ УСЛОВИЯХ 15

7. БЕЗОПАСНАЯ ЭКСПЛУАТАЦИЯ ПРОИЗВОДСТВА 15

7.1. Основные мероприятия, обеспечивающие безопасное ведение технологического процесса 15

7.2.Характеристика опасностей производства 16

7.3. Возможные инциденты, аварийные ситуации, способы их предупреждения и устранения 19

7.4. Защита технологических процессов и оборудования от аварий 21

7.5. Меры безопасности при эксплуатации производственных объектов 22

7.6. Способ обезвреживания продуктов в аварийных случаях 24

7.7. Защита от статического электричества 25

7.8. Средства индивидуальной защиты работающих 26

8. ОТХОДЫ ПРОИЗВОДСТВА, СТОЧНЫЕ ВОДЫ, ВЫБРОСЫ В АТМОСФЕРУ, МЕТОДЫ ИХ УТИЛИЗАЦИИ И ПЕРЕРАБОТКИ 28

9. КРАТКАЯ ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ, РЕГУЛИРУЮЩИХ И ПРЕДОХРАНИТЕЛЬНЫХ КЛАПАНОВ 30

10. ПЕРЕЧЕНЬ ОБЯЗАТЕЛЬНЫХ ИНСТРУКЦИЙ И НОРМАТИВНО-ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ 32

11. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА СМАЗКИ Литол-24 (графическая часть) 34

12. ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ И ДОПОЛНЕНИЙ К РЕГЛАМЕНТУ 35

7. Термопары, манометры пружинные и электроконтактные, датчики давления, уровнемер, счетчики воды и масла, система SCADA. Сигнализатор уровня в Е-1,2,3. Принцип работы электроконтактных манометров заключается в том, что при достижении определенного (установленного) давления, стрелка, которая является подвижным контактом, замыкает (или размыкает) электрическую цепь, происходит срабатывание встроенной контактной группы. В зависимости от типа исполнения допускается как замыкание, так и размыкание электрических цепей. Такие широкие возможности электроконтактных манометров позволяют их использовать в различных отраслях производства. У нас при достижении давления 15 атм отключается насос либо Н-1, либо Н-2

8. ВЕНТИЛЯЦИЯ - это регулируемый воздухообмен в помещениях, создающий благоприятное для человека состояние воздушной среды (состава воздуха, температуры, влажности и пр.), а также совокупность технических средств, обеспечивающих такой воздухообмен.

Вентиляция бывает Естественная (сквозняк окон) и искусственная. Искусственная - местная и общеобменная. У нас на участке 2 приточные вентиляции и 2 вытяжные и 1 местная(В-1) -1 отсасывает пары из М-1,2.

Чистка воздуховодов осуществляется силами операторов участка, на котором она установлена, согласно графику, который ежегодно составляется руководителем подразделения, утверждается главным инженером и хранится в подразделении и отделе главного механика. Чистка воздуховодов проводится не реже 1 раза в 6 месяцев, с составлением соответствующего акта. При этом воздуховоды разбираются операторами посекционно и моются от пыли и масляных отложений чистящими средствами с использованием средств индивидуальной защиты (перчатки, респираторы, очки и т.д.)

9. НОЖ ПЛАСТИНЧАТЫЙ ПНЕВМАТИЧЕСКИЙ ДЛЯ РЕЗКИ КАУЧУКА – нож, предназначенный для резки брикетов (кусков) всех видов каучука шириной до 500мм и высотой до 200мм на довески, а также листовой резины, резиновых профилей и рукавов на заготовки

Нож состоит из следующих узлов:

-станины, представляющей собой сварную конструкцию из углового проката, облицованную со всех сторон съёмными щитами (кожухами), на которой смонтированы основные узлы и детали ножа;

-цилиндра пневматического, служащего для перемещения ножа в вертикальном направлении. Шток цилиндра жестко соединён с плитой, закреплённой на раме станины, а гильза цилиндра может перемещаться в вертикальном направлении;

-плиты, на опоре которой с помощью винтов закрепляется стальная подкладка со съёмным вкладышем, выполненным из латуни. Зазор между лезвием ножа и латунным вкладышем по мере его износа регулируется изменением длины штока цилиндра пневматического с помощью его резьбового конца, соединённого с резьбовым фланцем, закрепленным на плите станины;

-барабанов ведомого и ведущего с натянутыми на них клиновыми ремнями, которые представляют собой подающий транспортёр;

-кожуха, который представляет собой каркас из уголка, обтянутый сверху и с боков металлической сеткой и ограждает зону резания и подающего транспортёра;

-узла воздухопровода, включающего в себя узел подготовки воздуха, воздухораспределительную контролирующую аппаратуру, соединительные трубопроводы. Кнопки пневмораспределителей управления и монометр вынесены на пульт управления.

Подача каучука под нож производится с помощью подающего транспортёра, приводимого в работу путём вращения маховичка, насаженного на вал приводного барабана.

Резка брикетов каучука осуществляется путём нажатия на две кнопки пневмораспределителей управления. Пневмораспределители управления сблокированы между собой, что обеспечивает резку с занятостью обеих рук.

Отрезанные куски каучука соскальзывают по наклонному лотку в установленную под ним тару.

Безопасность работы на ноже обеспечивается кожухом, сблокированном с воздухопроводом. При снятом кожухе пневмосистема ножа сообщается с атмосферой, что исключает возможность работы ножа.

Для предотвращения резкого удара крышки пневмоцилиндра о поршень при ходе гильзы цилиндра в крайнее верхнее (исходное) положение, в схеме пневматической предусмотрена установка тормозного пневмодросселя.

Торможение пневмоцилиндра осуществляется в конце подъёма гильзы пневмоцилиндра, путём взаимодействия регулируемого по высоте кулачкового упора и рычага с роликом тормозного пневмодросселя.

Для исправной работы ножа требуется поддержание рабочего давления воздуха в пневмоцилиндре 0,4 - 0,6 МПа (4,0 – 6,0 кгс/см2). Регулировка давления осуществляется воздухораспределительной контролирующеё аппаратурой ножа и на самом компрессоре.

10. Операторы, принимающие смену должны быть в спецодежде на рабочем месте за 15 минут до начала работы.

При приеме смены старший оператор и операторы, принимающие смену, обязаны проверить:

-состояние оборудования, трубопроводов, запорной арматуры;

-параметры технологического режима в соответствии с технологическим регламентом и инструкциями;

-наличие сырья, полуфабрикатов, готовой продукции и их качество;

-состояние и работу КИП;

-чистоту рабочего места;

-работу приточно-вытяжной вентиляции;

-наличие индивидуальных средств защиты;

-наличие и исправность первичных средств пожаротушения;

-наличие дежурного и аварийного инвентаря;

-наличие и состояние документации (технологического регламента, общезаводских и производственных инструкций ПБ, ОТ и ОС, журнала проверки состояния условий труда).

Выявленные во время приема смены неисправности и неполадки записываются в вахтовом журнале старшим оператором, сдающим смену;

Старший оператор, сдающий смену, обязан принять немедленные меры по устранению замечаний, выявленных принимающей сменой.

При возникновении аварийной ситуации при приеме-сдаче смены, старший оператор, сдающий смену, руководит ликвидацией аварии до прибытия начальника участка (производства), используя при этом персонал обеих смен.

Старший оператор и операторы, сдающие смену, могут уйти со своего рабочего места лишь после того, как:

-все замечания и неполадки на рабочем месте устранены;

-старший оператор, сдающий смену и старший оператор, принимающий смену, распишутся в вахтовом журнале, о приеме и сдачи смены;

-в случае невозможности оперативного устранения выявленных замечаний – по письменному разрешению начальника участка (производства) или лиц их замещающих с отметкой в вахтовом журнале.

До выполнения всех этих условий работники, сдающие смену, продолжают управление процессом на своих рабочих местах.

В случае разрешенной руководством производства (участка) подмены, старший оператор по смене записывает в вахтовом журнале Ф.И.О. работающего и за кого он работает.

За все незафиксированные в вахтовом журнале неисправности, обнаруженные впоследствии, неполадки в работе, недостаток инвентаря и т.д. несет ответственность персонал той смены, в которой эти неполадки были обнаружены.

Прием и сдача смены старшими операторами, подтверждается подписями в вахтовом журнале. При этом старший оператор, сдающий смену, кроме обстоятельных записей в вахтовом журнале о работе участка и состояния оборудования обязан дополнительно устно передать старшему оператору, принимающему смену, о замеченных неисправностях и способах их устранения.

Смена считается принятой после того, как старший оператор, сдающий смену и старший оператор, принимающий смену, распишутся в соответствующих пунктах вахтового журнала. В противном случае смена считается не принятой, и все работники, сдающие смену, не имеют права покинуть участок.

Старший оператор, а также все работники, принимающие смену, обязаны ознакомиться с записями начальника участка (производства) в журнале распоряжений, с записями в вахтовом журнале и с ходом технологического процесса по операционному листу. После ознакомления с записями начальника участка (производства) в журнале распоряжений старший оператор должен поставить свою подпись. Старший оператор проводит с персоналом смены инструктаж по ПБ, ОТ и ОС и знакомит с изменениями происшедшими за время их отсутствия

БИЛЕТ №5

1. Инструктажи бывают: а) вводный; б) первичный; в) повторный; г) внеплановый; д) целевой.

Целевой инструктаж проводится:

• при выполнении разовых работ, не связанных с прямыми обязанностями работника по специальности (погрузка, выгрузка, уборка территории, разовые работы вне предприятия, цеха и т.п.);

• при ликвидации последствий аварии, стихийных бедствий, производстве работ, на которые оформляется наряд-допуск, разрешение и другие документы.

Целевой инструктаж проводится непосредственно руководителем работ и фиксируется в журнале инструктажей и необходимых случаях - в наряде-допуске.

2. Работник обязан:

§ знать и соблюдать внутренний трудовой распорядок;

§ знать общезаводские и цеховые инструкции по охране труда, технике безопасности и пожарной безопасности, должностные инструкции, и руководствоваться ими в своей работе; план ликвидации аварийных ситуаций для участка;

§ знать опасные и вредные свойства паров и газов, жидких и твёрдых веществ (сырья, реагентов и вырабатываемой продукции), с которыми приходится соприкасаться в процессе работы, соблюдать правила обращения с ними;

§ содержать в порядке своё рабочее место, а также соблюдать чистоту на участке и на территории предприятия;

§ соблюдать правила производственной санитарии, личную гигиену и проходить в установленные сроки медицинские осмотры;

§ проходить обучение безопасным методам и приёмам выполнения работ, инструктажи, проверки знаний; проходить обучение действиям в случае аварии или инцидента;

§ правильно применять средства индивидуальной и коллективной защиты;

§ при работе с продуктами, вызывающими раздражение кожи, следует пользоваться защитными перчатками, профилактическими пастами, мазями, а также смазывающими средствами;

§ уметь пользоваться первичными средствами пожаротушения, знать их назначение, принцип работы и места их расположения;

§ уметь оказывать первую доврачебную помощь пострадавшим;

§ соблюдать требования Политики Компании и Стандартов Компании в области ПБОТОС;

§ немедленно извещать своего непосредственного или вышестоящего руководителя работ о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении состояния своего здоровья, в том числе о появлении острого профессионального заболевания (отравления);

§ в случае аварии или инцидента в установленном порядке приостанавливать работу, участвовать в проведении работ по локализации аварии;

бережно относиться к имуществу завода.

Работник должен быть обеспечен средствами индивидуальной защиты согласно утверждённым Нормам бесплатной выдачи сертифицированной спецодежды, спецобуви и других средств индивидуальной защиты работникам, установленным для ОАО «НК «Роснефть» - МЗ «Нефтепродукт», и правильно применять их.

При перемещении груза весом более 50 кг, а также при подъеме на высоту более 3 м работа должна быть механизирована. Переносить материалы на носилках можно в исключительных случаях на расстояние не более 50 м по ровному пути.

Предельная норма подъема и переноски тяжестей (разовой) для:

- мужчин старше 18 лет – 50 кг;

- женщин старше 18 лет – 10 кг;

- юношей от 16 до 18 лет – 4 кг;

- девушек от 16 до 18 лет – 3 кг.

Работник обязан немедленно известить своего непосредственного или вышестоящего руководителя работ (старшего смены, начальника участка, начальника производства) о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении состояния своего здоровья, в том числе о появлении острого профессионального заболевания (отравления)

3. Территория участка ПСОН, производственные помещения и оборудование должны постоянно содержаться в чистоте и порядке.

Не допускается замазученность производственной территории, помещений и оборудования, ЛВЖ и ГЖ, мусором и отходами производства.

Территория и помещения участка должны ежесменно убираться от мусора, отходов производства, листьев, сухой травы с последующим удалением в специально отведённое место. Оборудование надо периодически очищать от пыли и других горючих отходов.

При разливе нефтепродуктов место разлива необходимо засыпать песком с последующим удалением его в специально отведённое место.

Использованные обтирочные материалы (промасленная ветошь и т.п.) должны собираться в специальном ящике, контейнере из негорючего материала с закрывающейся крышкой с надписью «для обтирочного материала».

Вокруг взрывопожароопасных объектов и сооружений, расположенных на территории участка, периодически должна скашиваться трава в зоне радиусом не менее 5 м. Запрещается складирование (хранение) сгораемых материалов в указанной зоне.

Курение на участке разрешено только в специально отведённых местах, оборудованных табличкой с надписью «место для курения», урнами с водой или песком.

На входных дверях помещений производственного и складского назначения должны быть таблички с указанием их категории по взрывопожарной и пожарной опасности, а также класса зоны в соответствии с Федеральным законом от 22.07.2008г. №123-ФЗ «Технический регламент о требованиях пожарной безопасности».

При эксплуатации эвакуационных путей и выходов запрещается:

- загромождать эвакуационные пути и выходы (в том числе проходы, коридоры, тамбуры, галереи, лестничные площадки, марши лестниц, двери, эвакуационные люки) различными материалами, изделиями, оборудованием, производственными отходами, мусором и другими предметами, а также блокировать двери эвакуационных выходов;

- устраивать в тамбурах выходов сушилки и вешалки для одежды, гардеробы, а также постоянно или временно хранить в них инвентарь и материалы;

- устраивать на путях эвакуации пороги (за исключением порогов в дверных проемах), раздвижные и вращающиеся двери, турникеты, а также другие устройства, препятствующие свободной эвакуации людей;

- фиксировать самозакрывающиеся двери лестничных клеток, коридоров, холлов и тамбуров в открытом положении, а также снимать их.

Двери на путях эвакуации должны свободно открываться наружу по направлению выхода из здания, за исключением дверей, направление открывания которых не нормируется требованиями нормативных документов по пожарной безопасности или к которым предъявляются особые требования

На случай возникновения пожара должна быть обеспечена возможность безопасной эвакуации людей, находящихся в производственном здании.

Число эвакуационных выходов из каждого производственного здания и помещения, а также их конструктивное и планировочное решение должны соответствовать требованиям строительных норм и правил.

Запоры на дверях эвакуационных выходов должны обеспечивать возможность их свободного открывания изнутри без ключа.

При расстановке в помещениях технологического и другого оборудования должно быть обеспечено наличие проходов к путям эвакуации и эвакуационным выходам.

Проходы, выходы, коридоры, тамбуры, стационарные пожарные лестницы и несгораемые ограждения на крышах зданий, лестничные клетки, чердачные помещения должны постоянно содержаться в исправном состоянии и ничем не загромождаться.

Подходы к первичным средствам пожаротушения, подъезды к пожарным гидрантам и другим источникам водоснабжения должны быть всегда свободными для беспрепятственного проезда пожарной техники и подхода людей.

В помещениях запрещается

- устраивать в лестничных клетках и поэтажных коридорах кладовые (чуланы), а также хранить под лестничными маршами и на лестничных площадках вещи, мебель и горючие материалы;

- устанавливать дополнительные двери или изменять направление открывания дверей в общий коридор и на площадки лестничной клетки, если это будет препятствовать свободной эвакуации людей;

- хранить и применять в подвалах и на цокольных этажах ЛВЖ и ГЖ, баллоны с газами, взрывопожароопасные вещества и материалы, кроме случаев, оговоренных в нормативных документах, а также хранить взрывоопасные вещества, ЛВЖ и ГЖ в кабинетах, служебных и иных помещениях, а также в письменных столах, шкафах, сейфах;

- использовать чердаки, технические этажи, вентиляционные камеры и другие технические помещения для организации производственных участков, мастерских, а также для хранения в них оборудования, мебели и других предметов;

- использовать для хозяйственных нужд рукава пожарных кранов, а также другие противопожарные средства и инвентарь.

Территории вокруг корпусов должны иметь наружное освещение в тёмное время суток.

Запрещается:

- эксплуатировать электропровода и кабели с видимыми нарушениями изоляции;

- пользоваться розетками, рубильниками, другими электроустановочными изделиями с повреждениями;

- обертывать электролампы и светильники бумагой, тканью и другими горючими материалами, а также эксплуатировать светильники со снятыми колпаками (рассеивателями), предусмотренными конструкцией светильника;

пользоваться электроутюгами, электроплитками, электрочайниками и другими электронагревательными приборами, не имеющими устройств тепловой защиты

4. При разгерметизации необходимо перекрыть утечку (например, закрыть задвижку) если это возможно остановить процесс, доложить начальнику установки. Далее действовать согласно распоряжению начальника участка. (Убирать)

5. 1) при легком переохлаждении:

- поместите пострадавшего в теплое помещение

- переоденьте в сухую одежду;

- укутайте одеялом и напоите горячим сладким чаем;

2) при сильном переохлаждении:

- вызовите медицинскую помощь;

- при остутствии сознания, восстановите проходимость дыхательных путей; при отсутствии сердцебиения и дыхания приступите к сердечно-легочной реанимации;

3) при обморожении:

- вызовите медицинскую помощь;

- постепенно в течении 40-60 мин. Согревайте обмороженные участки тела теплой водой, начиная с 20 до 40С. Затем промокните кожу и укутайте теплой одеждой.

6. «Термообработка» - это нагрев мыла до температуры 220±2°С со скоростью нагрева 15-20°С/час. Эта стадия включается автоматически после выключения стадии «Выпарка» и длится до достижения температуры 220±2°С в реакторе М-1 (М-2).

После достижения в реакторе М-1 (М-2) температуры 150°С необходимо:

- закрыть задвижку на реакторе М-1 (М-2) – «выход паров»

- закрыть воду на холодильник паров ХП-1;

- выключить вентилятор В-1.

Стадия «Термообработка» происходит в 2 этапа. В программе записаны следующие параметры

| Параметр | Текущее значение (может изменяться) | Комментарий |

| Задание температуры нагрева, °С | Нагрев мешалки М-1 (М-2) должен вестись до данной температуры | |

| Задание температуры 1 в М-1 (М-2), °С | Нагрев мешалки М-1 (М-2) до данной температуры при температуре теплоносителя 210°С | |

| Задание температуры 1 на выходе из Т-1, °С | Такая температура теплоносителя поддерживается до достижения в М-1 (М-2) температуры 170°С | |

| Задание температуры 2 на выходе из Т-1, °С | Такая температура теплоносителя поддерживается до достижения в М-1 (М-2) температуры 219°С (температура отключения ТЭНов) | |

| Задание температуры отключения ТЭНов, °С | Температура в М-1 (М-2), при которой происходит отключение ТЭНов. Температура 220°С достигается по инерции. |

Данные параметры могут быть изменены по согласованию с начальником участка ПСОН. Стадия «Термообработка» автоматически заканчивается при достижении 220±2°С в М-1 (М-2) и переходит в стадию «Выдержка»

Возможные неполадки: а) не поднимается температура теплоносителя (включить в электрощитвой, либо зависла программа); б) не работает насос Н-4 (перевести в автоматический режим, либо вызвать электрика) в) разгерметизация трубопровода в котором горячий теплоноситель;

7. Термопары, манометры пружинные и электроконтактные, датчики давления, уровнемер, счетчики воды и масла, система SCADA. Сигнализатор уровня в Е-1,2,3. ППО – счетчики жидкости с овальными шестернями – разработаны для измерения объемного количества жидкости. Счетчики данной модели могут применяться при работе с неагрессивными нефтепродуктами. Точность измерения соответствует классу 0,25 или 0,5.

Счетчики данной модели действуют на основе использования в их конструкции двух овальных шестерней. Под действием тока протекающей жидкости, эти шестерни вращаются, сцепленные друг с другом. При каждом их обороте отмеряется определенное количество жидкости. Преобразование вращения в единицы объема жидкости производится с использованием счетного механизма, на который передается вращение.

8. Деаэратор – предназначен для деаэрации жидкости, сбора, хранения, нагрева и охлаждения продуктов химической промышленности.

Деаэратор 1000 л. состоит из следующих основных сборочных единиц и деталей:

- атмосферная трехслойная емкость 1000 л из нержавеющей стали, с перемешивающим устройством с шестью полосами, приваренными под углом 45º, соединенные между собой вертикальной полосой;

- рубашка нагрева-охлаждения(температура максимальная-100 ºС, минимальная 1 ºС);

- термодатчики ТСП в продукт и в рубашке;

- днище коническое, на сливе нержавеющий дисковый затвор;

- патрубки входа и выхода продукта;

- герметичная крышка, открывающаяся с уплотнительной резинкой на барашках;

- электроконтактный манометр;

- электродвигатель – 3 kW;

- редуктор – червячный одноступенчатый.

| Наименование показателя | Ед. Измерения | Показатель |

| 1. Номинальный объем емкости охлаждения. | л | |

| 2. Тэны(9 шт по 5 кВт.) | кВт | |

| 3. Электрический ток. | Трехфазный с переменной частотой 50 Гц | |

| 4. Номинальное напряжение. | В | |

| 5. Габаритные размеры сборника, не более | мм | 1210 Х 2151 |

| 6. Масса в сборе, не более | кг |

Приборы контроля: термодатчики в продукте и рубашке, уровнемер, манометр, датчик давления.

9. ТРЕХВИНТОВОЙ НАСОС – агрегат для перекачивания неагрессивных жидкостей без абразивных примесей, обладающих смазывающей способностью.

Агрегат электронасосный состоит из трехвинтового насоса и электродвигателя, которые смонтированы на общей фундаментальной плите и соединены муфтой, которая защищена кожухом.

По принципу действия трехвинтовой насос – объемный.Насос состоит из следующих основных деталей и сборочных единиц: корпуса с крышками и торцового уплотнения.Внутри корпуса вставлена обойма с тремя смежными цилиндрическими расточками, в которой расположены один ведущий винт и два ведомых, служащих для уплотнения ведущего винта.Профиль нарезки винтов специальный, обеспечивающий их взаимное сопряжение, нарезка двухзаходная, на ведущем винте – левая, на ведомых правая.По торцам корпус закрыт передней и задней крышками.При вращении винтов во всасывающей камере насоса создается разряжение, в результате чего перекачиваемая жидкость поступает во впадины нарезки винтов, взаимозамыкающихся при их вращении. Замкнутый в нарезке винтов объем жидкости перемещается в обойме прямолинейно без перемешивания и вытесняется в нагнетательную полость.Конструкция гидравлической части насоса предусматривает разгрузку винтов от осевых усилий путем подвода рабочего давления перекачиваемой жидкости через сверление в винтах разгрузочные порции, выполненные заодно целое с винтами.

Остаточное осевое усилие на ведущем винте воспринимаются подшипником, а на ведомых – втулками. На выходе ведущего винта, в полости передней крышки, установлено торцовое уплотнение.

Торцовое уплотнение состоит из бронзового подпятника, резинового кольца, стальной пяты, имеющей ус, который заходит в паз упорной втулки, резинового уплотняющего кольца, пружины, кольца.

Упорная втулка зафиксирована на ведущем винте винтом, который дает возможность перемещаться ей только в осевом направлении. В корпусе насоса смонтирован шариковый клапан, который обеспечивает подпор в полости торцового уплотнения от 0,1 до 0,3 МПа. Шариковый клапан состоит из шарика, пружины, специальной пробки, которая уплотняется прокладкой.

Для организованного отвода возможных утечек через торцовое уплотнение на крышке сальника установлено штуцерное соединение и сгонная втулка.

Муфта служит для передачи крутящего момента от вала электродвигателя на вал насоса и состоит из полумуфты электродвигателя, полумуфты насоса и резинового вкладыша, который обеспечивает эластичное соединение полумуфт.

При приеме смены старший смены или лицо, замещающее его, обязан осмотреть состояние трехвинтовых насосов и технологического оборудования участка, в котором они были применены, ознакомиться с ходом технологического режима.

Результаты осмотра обслуживающим персоналом фиксируются в «Журнале проверки условий труда» и в «Вахтовом журнале» ежесменно.

Подготовка агрегата к пуску:

Залить насос и всасывающий трубопроводы перекачиваемой жидкостью;

Полностью открыть вентили на входе и выходе;

Сделать пробный пуск насоса и убедиться, что вращение ведущего вала насоса правильное. Направление вращения вала насоса – левое, если смотреть со стороны свободного конца вала;

Убедиться в исправности трубопровода и вентилей, герметичности соединений, особенно на всасывающем трубопроводе.

Перед прокачкой горячей жидкости, необходимо предварительно (за 25-30 мин) включить соответствующую группу электрических лент, обогревающих корпус насоса, входные и выходные трубопроводы.

Пуск агрегата:

Внимательно осмотреть насос и двигатель;

Открыть запорную арматуру на выходном и входном напорном трубопроводах;

Провернуть вручную вал насоса и убедиться в отсутствии заеданий;

Заполнить насос жидкостью;

Пуск агрегата осуществить нажатием кнопки “Пуск”

Остановка трехвинтового насоса осуществляется в следующем порядке:

Выключить электродвигатель привода насоса путем нажатия кнопки «Стоп»;

Закрыть запорную арматуру на входном и выходном трубопроводе;

Произвести визуальный осмотр на отсутствие каких либо повреждений.

Если были включены электрические ленты, обогревающие корпус насоса, после выключения насоса необходимо произвести их отключение.

10. Фасовка, маркировка и упаковка очень важная стадия т.к. это лицо компании. Поэтому необходимо внимательно относиться к данной стадии. При расфасовки ведра должны быть чистыми без вмятин, смазки, ржавчины. Удалять механические примеси если они находятся на поверхности ведра. Крышку одевать в соответствии с направлением логотипа «Роснефть». Этикетки клеить строго по центру прямоугольника согласно памятке. Обтягивать и обматывать аккуратно, чтоб ничего не свисало.

БИЛЕТ №6

1. Проверка знаний требований охраны труда и промышленной безопасности – процедура, проводимая в форме устного экзамена по билетам, разработанным на основании Типовых экзаменационных билетов (вопросов). Рабочие проходят проверку знаний требований охраны труда и промышленной безопасности:

- при приеме на работу после обучения охране труда;

- периодически на протяжении трудовой деятельности не реже 1 раза в год.

- внеочередную.

Проверку знаний рабочих проводит аттестационная комиссия организации. Результаты проверки оформляют протоколом и отмечают в личных карточках. Работники, не прошедшие проверку знаний требований охраны труда и пожарной безопасности, обязаны не позднее чем через 1 месяц повторно пройти проверку знаний. До повторной проверки рабочий к самостоятельной работе не допускается. С работниками, повторно не прошедшими проверку, работодатель решает вопрос о продолжении (прекращении) трудовых отношений в порядке, установленном законодательством о труде и локальными нормативными актами организации.

2. Подготовку объекта к проведению на нем газоопасной работы

Для подготовки объекта (оборудования, коммуникаций и т.п.) к газоопасным работам должен быть выполнен весь комплекс подготовительных работ, предусмотренных в соответствующих инструкциях и наряде - допуске.

При этом должны быть приняты меры по уменьшению степени опасности газоопасной работы снятием давления, удалением вредных и взрывоопасных продуктов, исключением их поступления из смежных технологических систем, исключением возможных источников искрообразования.

Место проведения газоопасной работы, связанной с возможностью выброса взрывоопасных и вредных продуктов, должно быть обозначено (ограждено), а при необходимости выставлены посты с целью исключения пребывания посторонних лиц в опасной зоне.

Электроприводы движущихся механизмов должны быть отключены от источников питания видимым разрывом и отсоединены от этих механизмов. На пусковых устройствах у аппаратов и в электрораспределительных устройствах вывешиваются плакаты "Не включать - работают люди!", которые снимают после окончания работ по указанию ответственного за проведение газоопасных работ.

Для оценки качества выполнения подготовительных мероприятий перед началом проведения газоопасной работы следует провести лабораторный или автоматический анализ воздушной среды на содержание кислорода, а также вредных, взрывоопасных и взрывопожароопасных веществ с записью результатов в наряде - допуске.

В период подготовки к проведению газоопасных работ проверяют наличие и исправность средств индивидуальной защиты, инструментов, приспособлений и других средств обеспечения безопасности исполнителей. Проводится инструктаж исполнителей и проверяется их умение пользоваться средствами индивидуальной защиты, знание безопасных приемов работы и методов оказания первой помощи пострадавшим, о чем делается отметка в п. 11 наряда - допуска.

3. Средства индивидуальной защиты работников - технические средства, используемые для предотвращения или уменьшения воздействия на работников вредных и (или) опасных производственных факторов, а также для защиты от загрязнения.

В перечень средств индивидуальной защиты (СИЗ) входят: спецодежда, спецобувь, перчатки, головной убор, респираторы (противогазы), антифоны, защитные очки, дерматологические средства (моющие средства, мази, пасты и др.).

Во время работы работники, профессии и должности которых предусмотрены в Типовых отраслевых нормах, обязаны пользоваться и правильно применять выданные им средства индивидуальной защиты. Работодатель принимает меры к тому, чтобы работники во время работы действительно пользовались выданными им средствами индивидуальной защиты. Работники не должны допускаться к работе без предусмотренных в Типовых отраслевых нормах средств индивидуальной защиты, в неисправной, неотремонтированной, загрязненной специальной одежде и специальной обуви, а также с неисправными средствами индивидуальной защиты.

Работники должны бережно относиться к выданным в их пользование средствам индивидуальной защиты, своевременно ставить в известность работодателя о необходимости химчистки, стирки, сушки, ремонта, дегазации, дезактивации, дезинфекции, обезвреживания и обеспыливания специальной одежды, а также сушки, ремонта, дегазации, дезактивации, дезинфекции, обезвреживания специальной обуви и других средств индивидуальной защиты.

Работникам по окончании работы выносить средства индивидуальной защиты за пределы организации запрещается.

По запросу инженера охраны труда, отвечающего за организацию обеспечения СИЗ, сообщать свои антропометрические данные своему непосредственному руководителю подразделения (участок, цех) для составления заявки. По окончании работ привести средства индивидуальной защиты в порядок, при необходимости высушить, почистить СИЗ или сдать в стирку (чистку). Применять и хранить выданные СИЗ в соответствии с рекомендациями производителей СИЗ.

СРЕДСТВА КОЛЛЕКТИВНОЙ ЗАЩИТЫ: ВЕНТИЛЯЦИЯ, ТЕПЛОИЗОЛЯЦИЯ, ЗАЗЕМЛЕНИЕ, ОГРАЖДЕНИЯ И ПЕРИЛЛА, ЗАЩИТНЫЕ СЕТКИ И КОЖУХА ПОСЫПАНИЕ ПЕСОЧКОМ ОБЛЕДЕНЕЛЫЕ ПОВЕРХНОСТИ.

4. В случае обнаружения пожара или признаков горения (задымление, запах гари, высокая температура и т.д.) в производственных помещениях здания каждый сотрудник, увидевший очаг неконтролируемого возгорания, обязан:

- незамедлительно сообщить об этом старшему смены и диспетчеру завода по внутреннему телефону 12-04, при этом необходимо назвать место возникновения пожара, а также сообщить свою фамилию;

- отключить при необходимости электрооборудование, остановить работу систем вентиляции, прекратить производственный процесс;

- эвакуироваться согласно плану эвакуации;

- принять возможные меры по оповещению и эвакуации людей, тушению пожара с использованием имеющихся средств пожаротушения и сохранности материальных ценностей. К тушению пожара приступать только в случае отсутствия явной угрозы жизни и наличию возможности покинуть опасное место в любой момент тушения пожара.

Начальник участка или старший смены при обнаружении пожара или признаков горения (задымление, запах гари, повышение температуры и т.п.) обязан:

оповестить вышестоящее руководство;

незамедлительно сообщить об этом диспетчеру завода по внутреннему телефону

12-04, при этом необходимо назвать место возникновения пожара, а также сообщить свою фамилию;

отключить при необходимости электроэнергию, выполнить другие мероприятия, способствующие предотвращению распространения пожара;

привести в действие, путём нажатия кнопки, ручной пожарный извещатель в корпусе №2;

эвакуироваться согласно плану эвакуации;

принять возможные меры по оповещению и эвакуации людей, тушению пожара с использованием имеющихся средств пожаротушения и сохранности материальных ценностей. К тушению пожара приступать только в случае отсутствия явной угрозы жизни и наличию возможности покинуть опасное место в любой момент тушения пожара.

организовать встречу пожарной части и оказать помощь в выборе кратчайшего пути для подъезда к очагу пожара и введения в действие средств тушения;

при прибытии к месту пожара администрации Общества и/или пожарной части сообщить все необходимые сведения о:

- месте очага пожара, мерах, принятых по его ликвидации;

- наличии в здании или подвале пожаро- и взрывоопасных материалов;

- наличии в помещении людей, занятых ликвидацией очагов горения и нуждающихся в помощи.

При тушении незначительных загораний можно применять кошму или песок. Кошму нужно взять за край и держать развернутой перед собой для защиты от огня, жара, подойти как можно ближе к загоранию и накрыть горящее место и, если возможно, придавить кошму, начиная с краёв, препятствуя притоку воздуха

Необходимо помнить, что при тушении пожара запрещается:

- тушить электропроводку до её отключения пенным огнетушителем или водой;

- тушить горящие нефтепродукты водой.

Действия сотрудников участка при объявлении эвакуации из здания

- действовать по указаниям непосредственного руководителя (начальника подразделения);

- прекратить работу и оповестить всех находящихся в помещении людей;

- по возможности произвести эвакуацию материальных ценностей (собрать служебную документацию, материальные ценности и личные вещи (только самые необходимые)); покинуть опасную зону по безопасному пути согласно плану эвакуации;

- отключить все электроприборы и освещение;

- плотно закрыть все двери и окна, покинуть помещения;

- выйти из здания и удалиться на безопасное расстояние.

При невозможности покинуть здания (задымление, высокая температура) закрыть дверь помещения, заткнуть щели, вентиляционные отверстия, открыть окна, намочить носовые платки и прикрыть органы дыхания, и ждать прибытия пожарных подразделений. Следует учитывать, что непосредственно над полом воздух более чист, можно лечь на пол, чтобы легче было дышать.

По каждому происшедшему на объекте пожару администрация завода обязана выяснить все обстоятельства, способствовавшие возникновению и развитию пожара (загорания), и осуществить необходимые профилактические меры

5. ПРИ УШИБАХ:

- при отсутствии раны наложите повязку, приложите к месту ушиба лед или холодный компресс не менее чем на 30 мин;

- придайте травмированной конечности возвышенное положение

- при повреждении кожи наложите стрерильную повязку

- отправте пострадавшего в здравпункт

ПРИ ВЫВИХАХ:

- вызовите медицинскую помощь;

- обеспечьте покой поврежденной конечности, наложите шины или другие подручные средства и зафиксируйте конечность, не меняя ее положения

- приложите холод к травмированому суставу

ПРИ РАСТЯЖЕНИЯХ:

- вызовите медицинскую помощь

- придайте пострадавшему удобное положение, наложите умеренно сдавливающую повязку на поврежденный сустав

- приложите на поврежденный участок лед или холодный компресс, придайте возвышенное положение конечности

- дайте пострадавшему обезболивающее средство.

ПРИ ПЕРЕЛОМАХ:

Важно знать, что переломы бывают закрытые и открытые, во втором случае кожный покров будет поврежден и вы можете увидеть осколки кости в ране, также рана может сильно кровоточить. Первая помощь при переломе заключается в следующем: обеспечьте неподвижность поврежденной конечности, в случае открытого перелома постарайтесь остановить кровотечение, приложите к ране чистую марлю, салфетку, носовой платок, при сильном кровотечении наложите жгут и дождитесь приезда скорой. Важно помнить, что нельзя накладывать жгут более чем на 1,5 часа, под него обязательно положите записку с точным временем наложения. Если в течение этого времени врач не прибыл, ослабьте жгут на пять минут, пережмите на это время поврежденное место, затем снова наложите жгут выше или ниже места прежнего наложения.

6. Перед включением данной стадии необходимо выбрать реактор М-1 (М-2) в котором готова смазка для расфасовки, и вотатор В-1 (В-2) в котором будет проходить процесс охлаждения смазки с температуры 170±5°С до 70±20°С. Для этого на мониторе необходимо выбрать мешалку и вотатор путем нажатия на соответствующую надпись.

При запуске стадии появится окно-памятка, в котором указывается перечень действий, необходимых для выполнения перед и после запуска данной стадии

| ПАМЯТКА | Перед запуском стадии «Малая циркуляция»: - навести контур малой циркуляции; - навести контур большой циркуляции (кроме одной задвижки); После запуска стадии «Малая циркуляция»: - проверить правильность вращения насосов; - проверить герметичность системы. |

Запуск стадии производится с АРМ монитора или сенсорном табло путем нажатия на кнопку «Запуск стадии».

После запуска стадии включаются электрические ленты, обогревающие трубопроводы контура «малой циркуляции». В течение 1 часа происходит обогрев данных трубопроводов. По истечении 1 часа производится 5 пусков насоса (прогрев) с увеличением продолжительности работы от 15 сек до 45 сек. (перерыв между пусками – 30 сек). После прогрева насос включается на установленную мощность. Малая циркуляция проводится в течение заданного времени (текущее значение – 120 минут).

После включения насоса на установленную мощность необходимо визуально проверить возврат продукт в реакторы с перемешивающим устройством М-1 (М-2 через люк.

При включении стадии «Малая циркуляция» имеется возможность запуска насоса сразу на установленную без предварительного прогрева электрических лент и кратковременных пусков насосов. Для этого нужно в графе «Запуск без прогрева» поставить галочку.

Стадия «Малая циркуляция» выключается в автоматическом режиме по истечении заданного времени работы насоса.

Возможные неполадки: НЕ ВКЛЮЧАЕТСЯ НАСОС (ПЕРЕВЕСТИ ЕГО В АВТОМАТИЧЕСКИЙ РЕЖИМ)

НАСОС РАБОТАЕТ НЕПРАВИЛЬНО ШУМИТ (НЕОБХОДИМО ЕГО ПРОГРЕТЬ) СМАЗКА НЕ ИДЕТ (ЗАБИЛСЯ ФИЛЬТР)

7. Термопары, манометры пружинные и электроконтактные, датчики давления, уровнемер, счетчики воды и масла, система SCADA. Сигнализатор уровня в Е-1,2,3. Принцип действия ЛАЗЕРНОГО УРОВНЕМЕРА основан на измерении времени распространения электромагнитной волны инфракрасного диапазона от датчика до препятствия и обратно. Считая, что скорость света постоянна, вычисляется расстояние до препятствия.

8. АППАРАТ ВОЗДУШНОГО ОХЛАЖДЕНИЯ – теплообменник для термической обработки жидкостей

Для управления работой и обеспечения безопасных условий аппарат воздушного охлаждения должен снабжаться:

-запорной или запорно-регулирующей арматурой;

-приборами для измерения давления;

-приборами для измерения температуры;

-предохранительными устройствами;

-указателями уровня жидкости.

Аппарат воздушного охлаждения представляет собой систему, состоящую из:

-кожуха с системой воздушного оребрения;

-осевой вентиляции (подает воздух для охлаждения перекачиваемого теплоносителя);

-электродвигателя мощностью 3,0 кВт;

-фундаментного основания;

-обвязки (трубопроводы и запорная арматура Ду50).

Аппарат воздушного охлаждения имеет в нижней полости (днище) пробку слива Ду15,

в верхней части воздушник Ду15.

| Коэффициент оребрения труб | |

| Условное давление, МПа (кгс/см²) | 0,6(6) |

| Число рядов труб в секции | |

| Число ходов по трубам | |

| Длина труб, м | 1,5 |

| Материальное исполнение | углеродистая сталь, нержавеющая сталь |

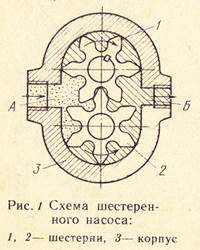

9. Шестеренные насосы и гидромоторы благодаря простой конструкции и надежности в работе широко распространены в гидроприводах дорожных машин. Принцип действия шестеренного насоса (рис. 1)  заключается в следующем.

заключается в следующем.

Две шестерни равной ширины ведущая 1 и ведомая 2 находятся в зацеплении и расположены в корпусе 3 с минимальным радиальным зазором. К торцовым поверхностям шестерен прилегают боковые стенки насоса. При вращении шестерен жидкость, заполняющая впадины между зубьями, переносится шестернями по внутренней поверхности корпуса (показано стрелками) из полости всасывания А в полость нагнетания Б.

Объемный КПД в основном зависит от утечек рабочей жидкости через зазоры, образованные головками зубьев и корпусом насоса, а также между торцовыми поверхностями шестерен и боковыми стенками корпуса. Кроме того, дополнительно возникают утечки по линии контакта зубьев. Чтобы уменьшить радиальные утечки, зазор между шестернями и корпусом насоса делают минимальным, а для снижения торцовых утечек боковые стенки автоматически прижимаются к торцовым поверхностям шестерен жидкостью под рабочим давлением.

Перед пуском убедиться в целостности насоса и наличии заземления.

Пуск насоса (Н-6) осуществляется в следующем порядке:

• наладить контур движения перекачиваемой жидкости в требуемый аппарат (М-1 или М-2 или Е-1);

• убедиться в закрытом состоянии задвижек №№1,2,3, а также задвижек на входе в аппараты, не предназначенные для закачки.

• открыть запорную арматуру на выходном трубопроводе;

• открыть запорную арматуру на входном трубопроводе;

• открыть запорную арматуру на байпасной линии;

• включить электродвигатель путем нажатия кнопки «Пуск»;

• убедиться в правильности вращения вала электродвигателя (согласно направлению стрелки);

• плавно прикрывать запорную арматуру на байпасной линии, до полного закрытия;

• следить за работой насоса по показанию манометра на выходном трубопроводе;

• при превышении давления выше 5 кгс/см2 насос следует отключить, и убедиться в том, что все задвижки на выходном трубопроводе открыты;

Остановка насоса (Н-6) осуществляется в следующем порядке:

• выключить электродвигатель насоса путем нажатия кнопки «Стоп»;

• дождаться полной остановки вращения вала;

• закрыть запорную арматуру на выходном трубопроводе;

• закрыть запорную арматуру на входном трубопроводе;