Оптимальными условиями автоклавного окисления пирита считают температуру 200° С и давление кислорода 3,2 МПа.

Процесс окисления пирротина FenSn+1 в водных растворах протекает в значительно более мягких условиях. Полное окисление его достигается уже при температуре 110–115° С и парциальном давлении кислорода до 1 МПа. При этом конечным продуктом реакции может быть элементарная сера и окись железа:

4FenSn+1 + 3nО2 = 2n Fe2O3 + 4 (n + 1) S°.

При окислении троилита FeS выход элементарной серы в сильнокислой среде может достигать 90%:

FeS + 3О2 = 2 Fe2O3 + 4S°.

Арсенопирит довольно энергично окисляется при температуре 150° С. В отличие от других окисление арсенопирита сопровождается образованием, наряду с отмеченными продуктами, мышьяковой кислоты H3AsО4. Выделяющиеся сульфаты железа могут взаимодействовать с мышьяковой кислотой с образованием нерастворимых арсенатов железа.

Таким образом, при температуре 130–340° С и давлении кислорода, превышающем упругость паров раствора, часть мышьяка и большая часть железа переходят в нерастворимую форму и остаются в твердом остатке. Одновременно ценные металлы и, в частности, золото, первоначально физически и химически ассоциированные с железистыми сульфидами, вскрываются, т. е. становятся доступными воздействию растворителя (цианида).

Следует подчеркнуть, что образование элементной серы при осуществлении автоклавно-кислородного процесса вскрытия золотосодержащих сульфидов в водной и сернокислой средах – один из основных факторов, снижающих эффективность этого метода. Ведение процесса выше 120° С (что необходимо для полного разложения пирита и арсенопирита), неизбежно связано с расплавлением элементарной серы, температура плавления которой для моноклинной модификации 119° С и ромбической модификации – 112° С. Расплавленная сера покрывает поверхность зерен сульфидов, препятствуя их дальнейшему окислению. В результате этого, снижается степень разложения сульфидов, и, следовательно, степень вскрытия золота, связанного с ним.

Отмеченные выше недостатки автоклавно-кислородного вскрытия сульфидов в значительной мере устраняются при осуществлении процесса в щелочных растворах (например, NaOH). Установлено, что кеки щелочного разложения золотосодержащих сульфидов благоприятный материал для цианирования, вследствие достижения полного вскрытия металла, разрушения пленок на золотинах, а также полного перевода мышьяка в щелочной раствор в виде арсената натрия Na3AsО4. Таким образом, данный процесс можно рассматривать как гидрометаллургическую селекцию золота и мышьяка в коллективных мышьяковопиритных концентратах. Полученный раствор арсената натрия можно использовать для извлечения мышьяка в товарную продукцию, например арсенат кальция, с одновременной регенерацией щелочи, связанной в арсенате натрия:

2Na3AsО4 + 3Са(ОН)2 = Са3(AsO4)2 + 6NaOH.

Отрицательный момент автоклавно-щелочного выщелачивания – весьма высокий расход щелочи (до 820 кг NaOH на 1 т концентрата), значительная часть которой связывается в прочный сульфат Na2SО4 и не регенерируется простыми способами.

Одна из разновидностей автоклавно-щелочного процесса — аммиачное выщелачивание. Установлено, что в избытке аммиака простые сульфиды тяжелых металлов дают растворимые (сульфаты) или нерастворимые (гидраты окислов) соединения. Сложные сульфиды (арсенопирит, халькопирит), окисляясь кислородом, распадаются на составные части, одни из которых растворяются в аммиаке (медь, никель), а другие образуют нерастворимые соединения (железо).

Важными технологическими параметрами контроля за процессом являются температура, парциальное давление кислорода, время выдержки в автоклаве и окислительно-восстановительный (редокс) потенциал.

Первые 3 параметра влияют на скорость окисления сульфидов, в то время как редокс-потенциал используют для определения степени окисления. Температура в автоклавах поддерживается на уровне от 180 до 225 °С, а парциальное давление кислорода от 200 до 550 кПа. При этих условиях время нахождения в автоклаве составляет 1–2 ч для пиритных и арсенопиритных упорных руд и концентратов.

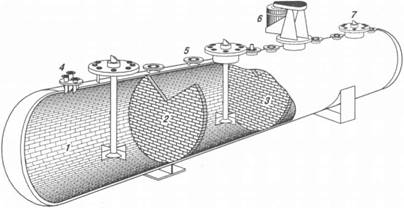

Четырехсекционный горизонтальный автоклав,

футерованный кирпичом и свинцом:

1 – перемешивающее устройство; 2 – перегородка между секциями; 3 – погружная труба; 4 – блок обслуживания; 5 – люки; 6 – двигатель; 7 – вал мешалки

Четырехсекционный горизонтальный автоклав,

футерованный кирпичом и свинцом:

1 – перемешивающее устройство; 2 – перегородка между секциями; 3 – погружная труба; 4 – блок обслуживания; 5 – люки; 6 – двигатель; 7 – вал мешалки

|