Свойства высоколегированных мартенситно-стареющих сталей

Стали этого класса обладают уникальным комплексом механических свойств:

- высокой прочностью при достаточной пластичности и вязкости, высоким сопротивлением малым пластическим деформациям,- хрупкому и усталостному разрушению, что в сочетании

-с хладостойкостью, \теплостойкостью,

-коррозионной стойкостью ,

-размерной стабильностью определяет такую эксплуатационную надежность изделий из мартенситно-стареющих сталей, которая не достигается при использовании сталей других классов.

Разработаны составы мартенситно-стареющих сталей, удовлетворяющие различным требованиям по уровню прочности железной основе, у которых определенное сочетание легирующих элементов обеспечивает формирование в процессе соответствующей термической обработки пластичной матричной фазы — мартенсита замещения, армированной дисперсными высокопрочными, равномерно распределенными частицами интерметаллидных фаз.

Основу мартенситно-стареющих сталей составляет безуглеродистый железоникелевый мартенсит (8—20 % Ni). Высокая концентрация никеля обеспечивает устойчивость переохлажденного аустенита сталей этого класса, способствует формированию в них при закалке мартенситной структуры, в том числе и при условии замедленного охлаждения. Никель повышает растворимость многих элементов замещения в аустените и уменьшает их растворимость в мартенсите, благодаря чему закалкой можно зафиксировать сильно пересыщенный α-твердый раствор (мартенсит замещения), способный к интенсивному дисперсионному твердению при старении.

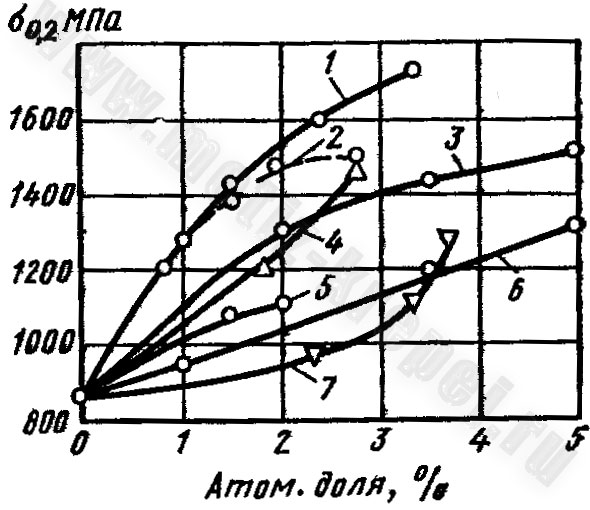

Дисперсионное твердение железоникелевого мартенсита вызывают титан, бериллий, алюминий, марганец, ванадий, молибден, вольфрам, ниобий, тантал, кремний и другие элементы, характеризующиеся ограниченной растворимостью в α-Fe, причем наибольшее упрочнение при старении (в условиях равной атомной концентрации) обеспечивают те из них (титан, алюминий, бериллий), равновесная концентрация которых в мартенсите минимальна рис. 2).

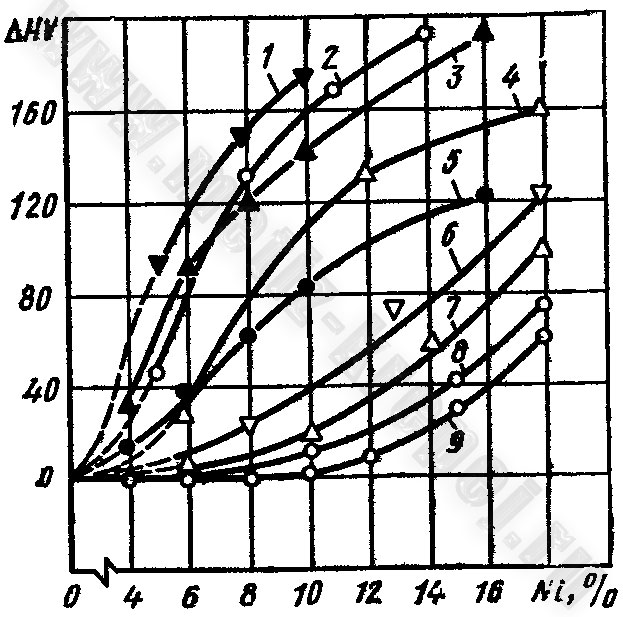

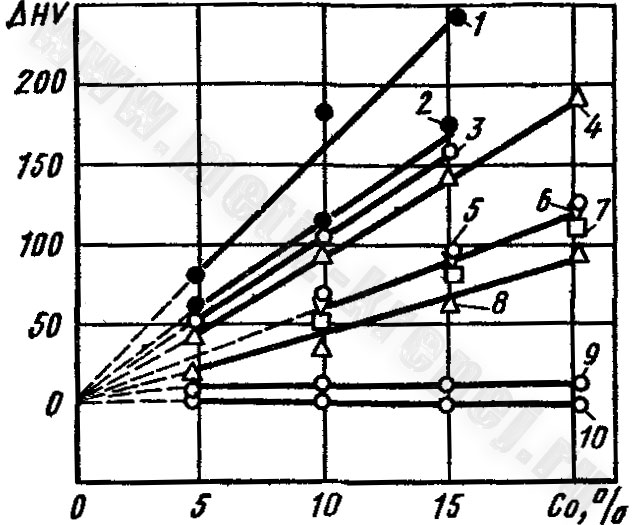

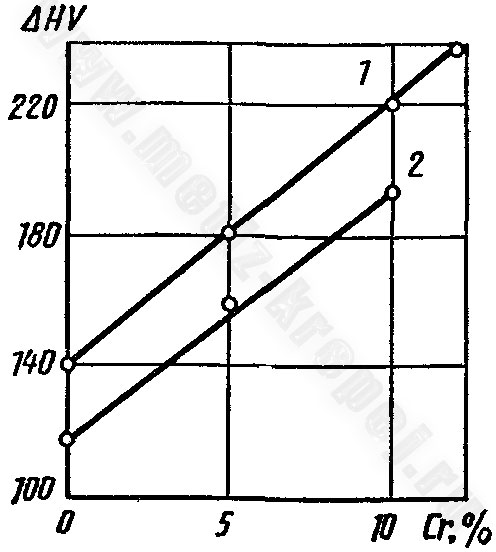

Никель (а в некоторых сталях и кобальт) способствуют увеличению объемной доли выделяющихся при старении упрочняющих фаз и тем самым повышают эффективность процесса дисперсионного твердения. Положительное влияние кобальта в мартенситно-стареющих сталях обусловлено также формированием в мартенситной матричной фазе при старении упорядоченных областей, являющихся дополнительным фактором упрочнения. Хром в мартенситно-стареющих сталях способствует повышению их коррозионной стойкости и одновременно вызывает дополнительное упрочнение при старении (рис. 10.2)

Рис. 10.2. Влияние концентрации легирующих элементов на упрочнение железоникелевого мартенсита (18% Ni) при старении:1 - Ti; 2 — Be; 3 — Al; 4 - Mn; 5 - Nb; 6 — Si; 7 — Mo

.

Мартенситно-стареющие стали содержат, как правило, значительное количество различных легирующих элементов. При их выборе основываются на требованиях строгого баланса компонентов, поскольку при этом необходимо обеспечить не только эффективное дисперсионное твердение мартенсита при старении, но и предотвратить появление в структуре стали большого количества остаточного аустенита, снижающего прочность, или δ-феррита, уменьшающего пластичность сталей.

Мартенситно-стареющие стали характеризуются высокой технологичностью. Их упрочняющая термическая обработка, заключающаяся в закалке и старении, сравнительно проста. Стали имеют глубокую прокаливаемость, закаливаются на мартенсит практически при любой скорости охлаждения. Изменения размеров при термической обработке этих сталей минимальны, поэтому практически исключены поводки и коробления изделий самой сложной формы.

Рис. 10.3. Влияние содержании никеля на повышение твердости (ΔHV) при старении мартенсита сталей на основе Fe с различным дополнительным легированием: 1-5% Mn; 2-4% Nb; 3-1,5% Ti; 4-6% Ta; 5-1,5% Al; 6-3% Si; 7-7% V;8-10% W; 0-5% Mo;

Стали этого класса, как правило, не содержат углерода, поэтому нет опасности их обезуглероживания при термической обработке в обычной среде. Указанные преимущества мартенситно-стареющих сталей позволяют подвергать термической обработке готовые детали и изделия.

В закаленном состоянии указанные стали характеризуются высокой пластичностью и вязкостью, малым коэффициентом деформационного упрочнения; потому при изготовлении проволоки, ленты, труб и других полуфабрикатов эти стали можно деформировать с высокими степенями обжатия (до 90 %), не прибегая к промежуточным разупрочняющим обработкам. Стали хорошо свариваются, а также штампуются в горячем и холодном состоянии; обработка резанием закаленных сталей не вызывает трудностей.

Закаленные мартенситно-стареющие стали имеют структуру мартенсита замещения. Легирующие элементы, вызывающие старение, незначительно влияют на свойства несостаренного мартенсита, поэтому прочность, пластичность и вязкость закаленных сталей разных составов весьма близки и находятся, как правило, в следующих пределах: σв = 900-1200 МПа; σ0,2 = 800-1100 МПа; δ =15-20%; ψ = 50-80 %; KCV =1,5-3 МДж/м2.

Рис. 10. 4. Влияние содержания кобальта на повышение твердости (ΔHV) при старении железоникелевого мартенсита (14—18% содержащего различные элементы замещения:1-Н18Ф7;2-Н18В10; 3-Н16М5;4-Н16С3;5-Н14Б4;6-Н18Та6;7-Н16Г5;8-Н16;9-Н16Т;10-Н16Ю.

Старение мартенситно-стареющих сталей приводит к повышению их прочности, но одновременно снижает вязкость и пластичность. Наиболее высокое упрочнение достигается для всех сталей при старении в интервале температур 480—520 °С; при этом в зависимости от состава сталей временное сопротивление может повышаться на 300—1800 МПа. При более высокой температуре старения развиваются процессы, ведущие к разупрочнению: коагуляция частиц упрочняющих фаз и образование устойчивого аустенита вследствие обратного α - γ - превращения (рис.10 3)

Учитывая диапазон упрочнения, реализуемого в мартенснтно-стареющих сталях (σв = 1500-3500 МПа), диапазон размеров изделий (от проволоки до многотонных поковок), комплекс ценных физико-химических свойств и высокую технологичность — область применения этих сталей как конструкционного материала практически не ограничена и непрерывно расширяется. Большинство сталей создано на базе систем Fe—Ni— Mo, Fe—Ni—Со—Mo, Fe—Cr—Ni— Mo, Fe—Cr—Ni—Co—Mo.

Рис.10 5 — Влияние содержания хрома на повышение твердости (ΔНV) при старении сталей: 1 - Fe + 11% Ni+1,1% Ti; 2 - Fe+11% Ni+1,1% Аl

Принцип упрочнения зашифрован в самом названии. Мартенситно-стареющие стали (по английски – maraging steels) имеют 3 основных механизма упрочнения:

1.Твердорастворное упрочнение. Эти стали относятся к высоколегированным (зачастую суммарное содержание легирующих элементов больше 50%), поэтому вклад твердорастворного упрочнения весьма значителен.

2.Упрочнение при мартенситном превращении. Как следует из названия, стали имеют мартенситную матрицу. Правда, в отличие от “классических” сталей, мартенсит в данном случае является практически безуглеродистым и формируется вследствие легирования элементами замещении, а не внедрения (как в случае Fe-C). Такой мартенсит (фиксируемый после закалки или ТМО) имеет блочную структуру, относительно невысокую твердость (HRc 26-50) и достаточно высокую пластичность (типично порядка 60-70%), то есть весьма мало похож на мартенсит углеродистых сталей. Тем не менее, это мартенсит с высокой плотностью дефектов, что и обуславливает высокое упрочнение.

3.В процессе старения (на самом деле, с точки зрения теории термической обработки - отпуска) происходит выделение частиц (на стадии максимального упрочнения не совсем еще частиц) интерметаллидных соединений. Эти соединения образованы металлами между собой. Их тип, морфология и распределение зависят от состава стали и режима термической обработки, но для всех сталей есть общие закономерности:

-выделения имеют размеры порядка десятков ангстрем,

-плотность выделений высока и до определенной стадии выделения сохраняют когерентность с мартенситной матрицей.

Это обуславливает очень высокое упрочнение, так прирост твердости может доходить до 35HRc против 10-12 HRc у вторично-твердеющих сталей с карбидным упрочнением.

Эти три механизма в сумме обеспечивают достижение высоких показателей прочности и твердости. В то же время, за счет пластичной матрицы (как правило – “никелевый” мартенсит) эти стали могут сохранять достаточную вязкость и пластичность. Например, “классические” стали с твердостью порядка HRc 65 имеют практически нулевую пластичность и разрушаются хрупко, а некоторые мартенситно-стареющие при той же твердости имеют относительное сужение до 20-25%.

Мартенситно-стареющие стали имеют и ряд технологических преимуществ. Например, они достаточно хорошо обрабатываются давлением и резанием в закаленном состоянии (правда, наиболее интересные нам сверхпрочные стали имеют в этом состоянии достаточно высокую твердость – HRc 33-50). Как безуглеродистые, стали практически не чувствительны к обезуглероживанию и имеют минимальные деформации при ТО

Недостатки:

1.Так как упрочняющей фазой являются мелкие и относительно мягкие (не более HV 1100) интерметаллиды, эти стали имеют относительно невысокую (для данной твердости) абразивную износостойкость. Для получения достаточно высокой стойкости РК эти стали должны иметь высокую твердость. Проблема так же может быть решена введением в состав стали твердых частиц (например, карбидов МС), не участвующих в превращениях при ТО (ТМО).

2.Из за специфики системы легирования наиболее интересные нам сверхпрочные (и, соответственно, высокотвердые) стали должны подвергаться комплексной обработке, включающей горячую деформацию по спец. режимам, закалку и старение. Это часто требует соответствующего оборудования и высокой квалификации работников.

3.Эти стали дороги и малодоступны. Собственно, стали, имеющие твердость выше HRc 60, массово не производятся.

Таблица