Аналоговые и цифровые системы управления. Применение ЭВМ

В зависимости от используемой элементной базы системы управления выполняются аналоговыми, цифровыми и цифро-аналоговыми.

Важнейшим достижением в области полупроводниковой электроники является освоение выпуска интегральных микросхем с большой степенью интеграции (БИС). Последние обеспечивают возможность построения эффективных цифровых систем регулирования. В частности наряду с системой приборов

УБСР аналоговой ветви были созданы и освоены промышленностью приборы цифровой ветви. Наиболее высокие показатели электропривода получаются в том случае, когда цифровая измерительная часть сочетается с аналоговой частью, выполненной по принципу подчиненного регулирования параметров. При этом образуются так называемые цифро-аналоговые системы электропривода, отличающиеся высокими динамическими показателями, высокой точностью регулирования (до 0,001 %). В таких системах, как правило, аналоговый регулятор включается во внутренний контур регулирования (обычно в контур! тока), а цифровой — во внешний контур скорости или поло-^ жения. Кроме повышения точности работы агрегатов цифро-аналоговые системы обеспечивают возможность сопряжения с различными программно-задающими устройствами.

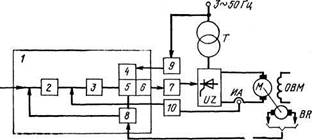

На рис. 59 представлена функциональная схема электропривода с подчиненной системой регулирования, выполненная на цифро-аналоговых элементах. В ней используются цифровые

датчики физических величин, которые вместе с другими цифровыми устройствами управления (задатчиками, сумматорами, счетчиками и т. п.) образуют измерительную часть электропривода.

Аналоговая часть электропривода выполнена по структуре подчиненного регулирования с тремя контурами регулирования: по положению исполнительного органа машины, по скорости и току. Внешний контур регулирования положения выполнен цифровыми, а внутренние контуры регулирования тока и скорости — аналоговыми.

Аналоговая часть содержит регулятор тока РТ, на который поступают сигналы задания по току и3.т от регулятора скорости PC и обратной связи по току ио т от датчика тока UA.Выходной сигнал регулятора тока и3 является сигналом управления тиристорного 'преобразователя f/Z, питающего якорь двигателя М. Регулятор скорости PC получает сигнал и0 с от датчика скорости BR и сигнал задания и3 с — от задатчика интенсивности ЗИ. Входным сигналом ЗИ является выходной сигнал м'з. с аналогового регулятора положения РП.

В состав цифровой измерительной части электропривода входят датчики входного ВL1 и выходного BL2 сигналов положения, арифметическое суммирующее устройство АрСУ, преобразователь кода в напряжение DA (преобразователь код— аналог). Задачей цифровой измерительной части является формирование сигнала рассогласования иА. Работа ее происходит следующим образом. Требуемое перемещение исполнительного органа задается датчиком ВЫ в виде числа N"3.n в параллельном двоичном коде. Этот сигнал подается на вход сумматора АрСУ вместе с числовым сигналом Nn (также в параллельном двоичном коде), соответствующим действительному положению

В состав цифровой измерительной части электропривода входят датчики входного ВL1 и выходного BL2 сигналов положения, арифметическое суммирующее устройство АрСУ, преобразователь кода в напряжение DA (преобразователь код— аналог). Задачей цифровой измерительной части является формирование сигнала рассогласования иА. Работа ее происходит следующим образом. Требуемое перемещение исполнительного органа задается датчиком ВЫ в виде числа N"3.n в параллельном двоичном коде. Этот сигнал подается на вход сумматора АрСУ вместе с числовым сигналом Nn (также в параллельном двоичном коде), соответствующим действительному положению

Рис. 59. Схема тиристорного электропривода, выполненного на цифро-аналоговых элементах

исполнительного органа. Сумматор АрСУ обеспечивает суммирование этих двух цифровых сигналов и выделение сигнала рассогласования в цифровом кодированном представлении. Далее цифровой сигнал NА преобразуется в аналоговый сигнал Ид (напряжение постоянного тока), который поступает на вход регулятора положения РП. Схемы такого рода выполняются на унифицированных аналоговых (УБСР—АИ) и цифровых (УБСР—ДИ) регуляторах.

I По мере развития и совершенствования технологии увеличивается число параметров и факторов, которые необходимо контролировать и обрабатывать с целью оптимизации протекания технологических процессов. При этом непрерывно повышаются требовании к системам автоматизации и в первую очередь — к системам автоматизации электропривода.

Традиционный состав технических средств электропривода (электродвигатель, преобразователь, аппаратура управления и регулирования отдельных параметров) уже не может удовлетворять требованиям, предъявляемым к современным сложным системам управления с гибкой структурой. Наиболее эффективным является централизованное управление технологическими объектами с использованием экономико-математических методов и высокоэффективной вычислительной и управляющей техники. Такие системы, получившие название автоматизированных систем управления технологическими процессами (АСУ ТП) все шире применяются на металлургических предприятиях.

Системы управления электроприводами входят составной частью в АСУ ТП, осуществляющую анализ всех технологических параметров и выдачу команд управления электроприводами. Использование автоматизированных электроприводов в составе АСУ ТП позволяет оптимизировать расход электроэнер гии, лучше использовать производственные мощности, сократить простои оборудования, повысить экономическую эффективность процесса. Такая система позволяет связать управление отдельными параметрами процесса в единое целое в целях его интенсификации и получения продукции высокого качества.

Все возрастающая способность регулируемых автоматических электроприводов, содержащих аналоговые и цифровые устройства, устройства связи и преобразования формы информации, возрастающая сложность законов управления и математического описания системы, необходимость выполнения многих функций, в частности тех, которые раньше выполнялись обслуживающим персоналом, требуют новых средств для реализации этих систем. Такими средствами явились управляющие вычислительные машины (УВМ).

С появлением ЭВМ третьего поколения, выполненных на интегральных микросхемах, они стали широко использоваться в качестве звена системы управления автоматизированного электропривода.

В УВМ поступает информация о регулируемых параметрах электропривода — угловой скорости, угловом перемещении, токе, э. д. с, напряжении и в ряде случаев — данные о технологических параметрах приводимого механизма, состоянии защитной и коммутационной аппаратуры, состоянии узлов электропривода, системы управления и самой УВМ.

УВМ осуществляют регулирование параметров привода (тока якоря, тока возбуждения, напряжения; скорости двигателя и т. п.) с автоматической настройкой регуляторов. Они выполняют управление тиристорным преобразователем; функции контроля состояния преобразователя, двигателя, САУ; управление электроприводом в функции технологических режимов

Рис.60 Схема цифропой двухконтурной системы регулирования скорости с УВМ: I –УВМ, 2.3 - регулитиры соответственно скорости и тока; 4 — устройство синхронизации с сетью, СИФУ; 6" - формирователь ка OВM •-- обмотка возбуждения двигателя: Т — трансформатор; ВR,, UA •— датчики соответственно скорости и тока

приводимого агрегата; осуществляют связь с верхним уровнем управления, с другими УВМ.

На рис. 60 представлена двухконтурная цифровая система регулирования скорости на основе УВМ. Импульсы управления вентильного преобразователя UZ формируются непосредственно УВМ.

Как видно из рис. 60, ряд элементов системы управления, в том числе регуляторы, не являются самостоятельными физическими устройствами, а входят в состав УВМ.