Переваги та недоліки якості вершкового масла за різних способів його виробництва

Режими дозрівання вершків залежно від періоду року

Температурний режим збивання вершків залежно від масової частки вологи в маслі

| Масова частка вологи в маслі, % | Температура збивання вершків, С | |

| Весняно-літній період | Осінньо-зимовий період | |

| 7-12 | 8-13 | |

| 8-13 | 9-14 | |

| 9-14 | 10-15 | |

| 11-15 | 12-16 |

Температура пастеризації

| Період року | Масова частка вологи у вершковому маслі, % | Температура пастеризації вершків, °С |

| Осінньо-зимовий | 103-108 | |

| 105-110 | ||

| 105-115 | ||

| 105-115 | ||

| Весняно-літній | 100-103 | |

| 103-105 | ||

| 103-108 | ||

| 103-108 |

ПАРАМЕТРИЧНА СХЕМА ВИРОБНИЦТВА ВЕРШКОВОГО МАСЛА

Отримання молока, оцінка його якості

Первинне оброблення молока

підігрів молока до tсепар=35-45ºC

Сепарування молока

пастеризація вершків (tвлітку=85-90ºC, tвзимку=92-95ºC)

Спосіб збивання спосіб ПВЖВ

Фізичне дозрівання вершків отримання ВЖВ

(низькотемпературна підготовка)

Збивання вершків нормалізація ВЖВ

Промивка масляного зерна термомеханічна обробка

(маслоутворення)

Механічна обробка і фасування і пакування масла

Нормалізація за вологою

Фасування і пакування масла

Зберігання масла

Вимоги до складу та якості вершків у маслоробстві

| Назва показника | Характеристика і норма | |

| І ґатунку | ІІ ґатунку | |

| Смак і запах | Чистий, свіжий, злегка солодкуватий, без сторонніх присмаків та запахів з присмаком пастеризації для пастеризованих | Чистий, свіжий, злегка солодкуватий, з присмаком пастеризації для пастеризо-ваних, допускається слабови-ражений кормовий присмак та запах |

| Консистенція | Однорідна, без механічних домішок, грудочок жиру та пластівців білку | Однорідна, без механічних домішок. Допускаються поо-динокі грудочки жиру |

| Колір | Білий з кремовим відтінком, рівномірний по всій масі | Білий з кремовим відтінком, рівномірний по всій масі |

| Масова частка жиру, % | 27-55 | 27-55 |

| Кислотність вершків, °Т, не більше при масовій частці жиру, % | 18-10 | 18-10 |

| від 27 до 35 | 14-15 | 17-18 |

| від 36 до 45 | 12-14 | 15-17 |

| від 46 до 55 | 10-11 | 12-13 |

| Термостійкість вершків пробами на кип’ятіння, хлор-кальцієвою, алко-гольною | Відсутність пластівців білку | Допускаються поодинокі пластівці білку |

| Бактеріальне обсе-мінення за редук-тазною пробою, клас, не нижче | І | ІІ |

| Температура верш-ків при прийманні на завод, °С, не вище |

Переваги та недоліки якості вершкового масла за різних способів його виробництва

| Сколочування вершків у масловиготовлювачах | Перетворення високожирних вершків | |

| періодичної дії | безперервної дії | |

| Переваги | ||

| Добра термостійкість масла. | Добра намазуваність масла | Відмінне диспергування вологи (діаметр краплин вологи біля 2,88 мкм) |

| Добра намазуваність | Добра термостійкість | Низьке бактеріальне обсіменіння |

| Легко регулювати однорідність складу масла та його властивості. | Висока механізація виробничих процесів | Висока стійкість масла, низький вміст вологи (0,3-0,8 *10-5 м3/кг). Економне використання виробничої площі. Короткочасність виробничого циклу (1-1,5 год). Порівняно менші витрати холоду та води. Неможливість переробки вершків підвищеної кислотності. |

| Недоліки | ||

| Підвищене обсіменіння мікрофлорою. | Підвищений вміст повітря. Часта вада консистенції – пухкість. | Часта вада – нетермостійкість масла. |

| Тривалість виробничого процесу. Недостатня механізація виробництва. | Підвищене бакобсіменіння. Тривалість виробничого процесу (практично 1 доба). Підвищений відхід жиру в сколотини (до 0,7%). | Незадовільне відділення плазми (білка) при перетоплюванні. Підвищений вміст жиру в плазмі (2,1-17,4%). |

| Незадовільна дисперсність вологи в маслі. | Недостатньо висока дисперсність вологи в маслі. Нерівномірність складу і якості масла однієї виробки. | Підвищене витікання рідкого жиру (6-12 %). |

Масловиготовлювачі безперервної дії складаються із послідовно розміщених пристроїв: сколочувача з мішалкою для сколочування і отримання масляного зерна, обробника (текстуратора) для перетворення масляного зерна в пласт масла із заданою структурою (рис.6).

Рис.6. Схема масловиготовлювача безперервної дії

1 - станина; 2 - електродвигун; 3 - варіатор швидкостей; 4 - кран; 5 - сколочувач; 6 - теплообмінний кожух; 7 - мішалка; 8 - текстуратор; 9 - камера промивання масляного зерна; 10,11 - відстійники відповідно маслянки і промивної води; 12 - камера обробки масляного зерна під вакуумом; 13 - перфоровані матриці з лопатями; 14 - насос-дозатор; 15 - конічна насадка; 16 - пульт керування.

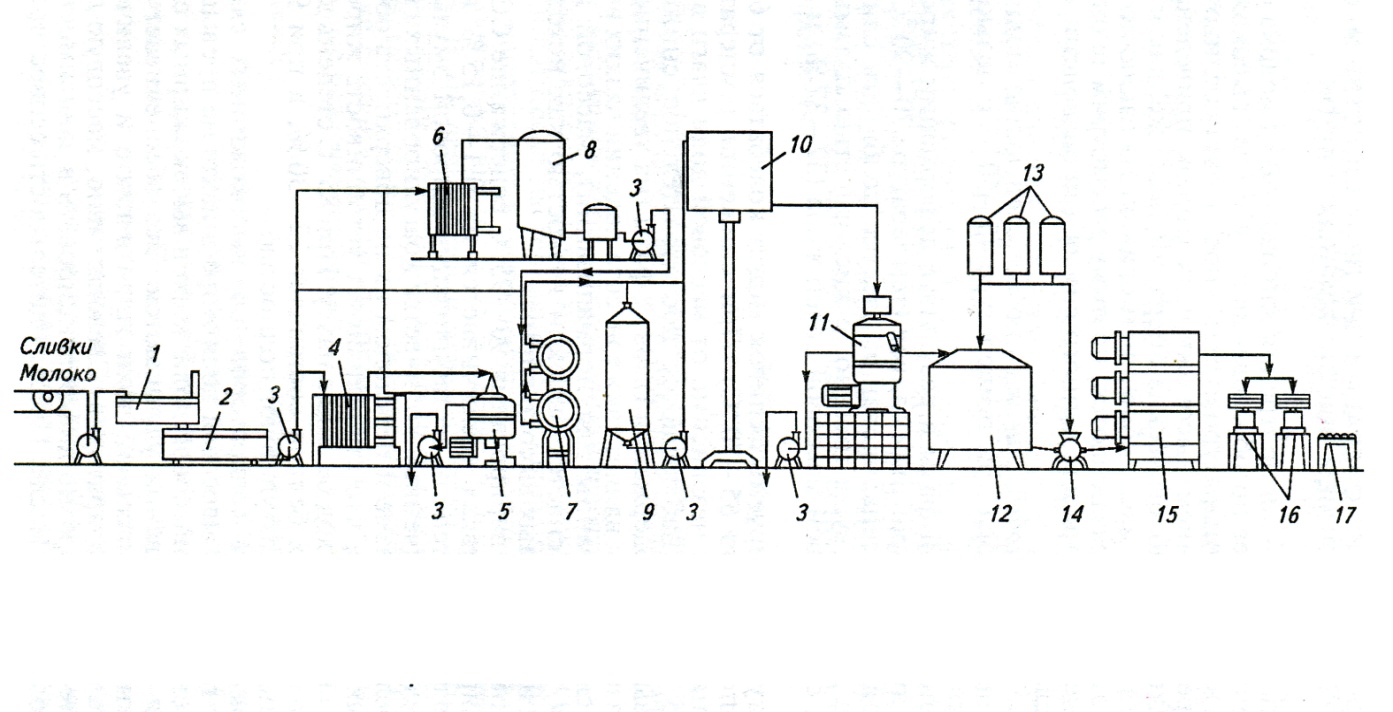

Апаратурна схема виробництва вершкового масла перетворенням ВЖВ наведена на рис.7.

Рис.7.Апаратурна схема виробництва вершкового масла перетворенням ВЖВ

1 – ваги; 2 – приймальна ванна; 3 – насоси; 4 – пластинчастий теплообмінник; 5 – сепаратор; 6 – пластинчастий охолоджувач; 7 – трубчастий пастеризатор; 8 – резервуар для вершків; 9 – дезодоратор; 10 – напірний бачок; 11 – сепаратор для високожирних вершків; 12 – нормалізаційна ванна; 13 – заквасочники; 14 – насос-дозатор; 15 – трьохциліндровий маслоутворювач; 16 – ваги; 17 – рольганг.

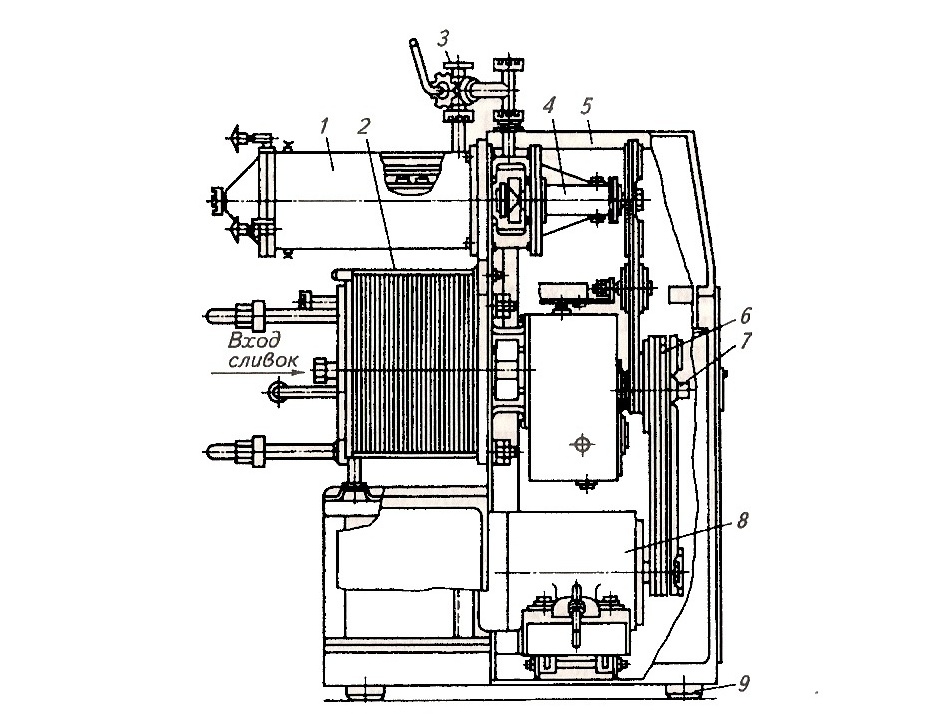

Рис.8.Схема циліндричного маслоутворювача

1 – вихідний регулюючий кран; 2 – кран для видалення повітря; 3 – кришка; 4 – витиснювальний барабан; 5 – кожух; 6 – зовнішня оболонка циліндру; 7 – спіраль; 8 – внутрішня оболонка; 9 – редуктор; 10 - електродвигун

Рис.9.Схема пластинчастого маслоутворювача

1 – маслоутворювач; 2 – охолоджувач; 3 – триходовий кран; 4 – вал маслоутворювача; 5 – станина; 6 – шкіф; 7 – вал редуктора; 8 – електродвигун; 9 - опора