Ремонт турбокомпрессора типа 6rpa 44

курсовой проект/ курсовая работа по профессиональному модулю

код и название модуля

| Студент | Е.Г. Бабич |

| Руководитель | Е.М. Гозаева |

Введение

Компрессор является одним из основных элементов компрессионной холодильной машины (установки). Он предназначен для отсоса паров хладагента из испарителя, чтобы поддерживать в нем постоянное давление кипения, и для сжатия паров до давления, при котором они могли бы конденсироваться при высокой температуре за счет охлаждения водой или воздухом.

Давление паров или газов можно повысить путем непосредственного уменьшения их объема или сообщения потоку в рабочем колесе большой скорости. Сообщенная газу или пару кинетическая энергия в последнем случае переходит в энергию давления в направляющем аппарате. Компрессорные установки довольно сильно распространены, они широко используются в холодильных установках, в пневматических устройствах, а также в контрольно-измерительной аппаратуре.

К основным типам компрессоров относятся:

· поршневые с прямолинейным возвратно-поступательным движением поршней в цилиндрах;

· ротационные с вращающимися и катящимися поршнями;

· центробежные – турбокомпрессоры;

· винтовые с двумя или тремя роторами.

Компрессоры, упрощенно, состоят из

1. Электродвигателя или привода;

2. Нагнетающей установки;

3. Емкостей для сжатого газа;

4. Соединительных шлангов и труб.

Электродвигатели применяемые в компрессорных установках могут быть постоянного и переменного тока. Двигатели переменного тока делятся на синхронные и на асинхронные. Асинхронные двигатели в свою очередь на АД с короткозамкнутым ротором и АД с фазным ротором.

Нагнетающие устройства это устройства которые под действием силы приложенной от привода нагнетает газ в специальные емкости, которые способны выдержать то давление которое может создать компрессор.

Компрессор очень важная установка она применяется от банальных

(охлаждение бытового холодильника) до космических (охлаждение жидкостных ускорителей ракетоносителя).

1. Ремонт холодильных установок

1.1. Виды ремонтов

Технический осмотр (ревизия) - плановый останов компрессора для проверки состояния ходовых частей и узлов креплений, устранения неисправностей и удаления дефектных деталей без значительной разборки и длительного перерыва в работе установки.

Текущий ремонтпроводят в установленные по плану сроки. Он включает в себя обязательное устранение неисправностей, выявленных при работе установки, и выполнение работ по техническому уходу, предусмотренных инструкцией по обслуживанию. Периодичность текущих ремонтов зависит от габаритов, параметров, конструктивных особенностей установки, от числа отработанных часов и правильности эксплуатации.

При капитальном ремонтеразбирают все основные части установки, заменяют подшипники коленчатого вала (ротора), калибруют шейки валов, проверяют узлы и подвижные соединения, детали, а также выполняют другие работы для восстановления исходных, паспортных значений параметров и надежной работы установки до очередного планового ремонта.

1.2. Возможные неисправности холодильного оборудования, методы их устранения.

| Признак неисправности | Возможные причины | Рекомендации по устранению |

| 1. При включении рубильника не горит зеленая лампа | 1.1. Нет напряжения в сети или ненадежно соединение сетевого кабеля. 1.2. Перегорела лампа. | 1.1. Проверить наличие напряжения в сети, а также надежность соединений. 1.2. Заменить лампу. |

| 2. Компрессор не запускается, шума нет. | 2.1. Нет электропитания в сети, сгорел предохранитель, выключен рубильник. 2.2. Неисправная электропроводка. 2.3. Залипание или поломка термостата в отключенном положении. 2.4. Термостат отключен из-за низкой температуры. 2.5. Сопротивление обмоток двигателя несколько МОм | 2.1. Проверить сеть, заменить предохранитель, включить рубильник. 2.2. Проверить электропроводку. 2.3. Исправить или заменить термостат. 2.4. Поменять место датчика термостата. 2.5. Сработало внутреннее тепловое реле. Подождать 2–3 часа для возврата реле. |

| 3. Компрессор не запускается, наличие шума, срабатывает тепловое реле. | 3.1. Неисправная электропроводка. 3.2. Очень низкое напряжение. 3.3. Ослабли контакты. 3.4. Повреждена обмотка электродвигателя. 3.5. Перекос напряжения на фазах. 3.6. Механический дефект компрессора (заклинивание). Сгорел электродвигатель. | 3.1. Проверить электропроводку. 3.2. Установить причину и исправить. 3.3. Подтянуть контакты. 3.4. Заменить компрессор. 3.5. Установить причину и устранить. 3.6. Заменить компрессор. |

| 4. Система функционирует нормально, но с очень коротком циклом. | 4.1. Очень часто срабатывает тепловое реле вентилятора испарителя. 4.2. Очень часто срабатывает реле высокого давления: — недостаточный расход воздуха; — грязный конденсатор; — избыток хладагента; — наличие воздуха в системе; — не работает вентилятор. 4.3. Очень часто срабатывает реле низкого давления: — неполное закрытие соленоидного вентиля жидкостного трубопровода; — утечка в клапане компрессора; — недостаток хладагента; — засорился фильтр ТРВ; — поломка ТРВ. | 4.1. Проверить правильность подключения и состояние вентилятора. 4.2.Проверить реле высокого давления. — проверить и устранить причину пониженного расхода воздуха; — прочистить конденсатор; — стравить хладагент; — удалить воздух из системы; — проверить и исправить вентилятор. 4.3. Проверить-настройку реле низкого давления. — заменить соленоидный вентиль; — заменить клапанную плиту или компрессор; — устранить причину и дозаправить; — почистить фильтр; — заменить ТРВ. |

| 5. Система функционирует в непрерывном режиме или с длинным циклом. | 5.1. Недостаток хладагента. 5.2. Контакты термостата залипли или примерзли в замкнутом положении. 5.3. Очень высокая тепловая нагрузка охлаждаемого помещения или плохая теплоизоляция. 5.4. Недостаточная мощность системы. 5.5. Обмерз испаритель. 5.6. Засорение в системе. 5.7. Засорился ТРВ. | 5.1. Проверить герметичность, устранить течь и дозаправить. 5.2. Очистить контакты или заменить термостат. 5.3. Установить причину и исправить. 5.4. Заменить на более мощную. 5.5. Разморозить. 5.6. Определить место и устранить. 5.7. Прочистить или заменить. |

| б.Жидкостный трубопровод обмерз или запотел. | 6.1. Засорился фильтр-осушитель. 6.2. Недостаточно открыт жидкостный вентиль. | 6.1. Заменить. 6.2. Полностью открыть. |

| 7.Всасывающий трубопровод обмерз. | 7.1. ТРВ пропускает слишком много хладагента или плохо подобран. 7.2. ТРВ блокирован в открытом положении. 7.3. Плохо работает вентилятор испарителя. 7.4. Избыток хладагента. | 7.1. Отрегулировать ТРВ или заменить. 7.2. Прочистить ТРВ или заменить. 7.3. Определить причину и устранить. 7.4. Слить избыток хладагента. |

| 8. Шум в системе. | 8.1. Плохая фиксация оборудования или дефектные амортизаторы. 8.2. Стучат патрубки. 8.3. Деформирована крыльчатка. 8.4. Износился вал мотора вентилятора. | 8.1. Закрепить оборудование или заменить амортизаторы. 8.2. Подогнуть до устранения контакта. 8.3. Заменить крыльчатку. 8.4. Заменить мотор. |

| 9.Температура в охлаждаемом объеме выше требуемой. | 9.1. Неотрегулирован термостат. 9.2. Малопроизводительный ТРВ. 9.3. Недостаточная поверхность испарителя. 9.4. Недостаточная циркуляция воздуха. | 9.1. Отрегулировать. 9.2. Подобрать и заменить. 9.3. Заменить испаритель. 9.4. Улучшить циркуляцию. |

| 10. Компрессор выключился, лампы в шкафах не горят(от-тайка выключена). | 10.1. Сработал входной автомат защиты в шкафу управления воздухоохладителем: 10.1.1. Скачок напряжения в сети. 10.1.2. Перекос напряжения по фазам. 10.1.3. Короткое замыкание. 10.2 Сработало реле низкое давления. 10.3.Авария вентиляторов воздухоохладителя. | 10.1.1. Убедиться в том, что напряжение в сети нормализовано. 10.1.2. Устранить и включить автомат защиты двигателя компрессора. 10.1.3. Проверить сопротивление изоляции. 10.2.1. Проверить заправку системы. Дозаправить. 10.2.2. Проверить прессостат (реле) низкого давления. 10.2.3. Дождаться запуска компрессорасм. 11.1. |

| 11. Горит красная лампа только в шкафу управления воздухоохладителем. | 11.1. Авария вентиляторов воздухоохладителя (сработал автомат защиты или внутреннее термореле вентиляторов). 11.1.1. Обледенели лопасти вентиляторов воздухоохладителя. 11.1.2. Неисправен один или несколько двигателей вентиляторов воздухоохладителя. | 11.1.1. Произвести принудительную оттайку до полного удаления льда или снеговой шубы с лопастей вентиляторов, после чего включить автомат защиты вентилятора.. 11.1.2. Заменить неисправные вентиляторы воздухоохладителя |

| 12. Горят красные лампы и на панели шкафа управления ЕА-… и в шкафу управления ЕВ- Авария компрессора (сработал автомат защиты двигателя компрессора). | 12.1. Повышенный потребляемый ток компрессора. Перегрев двигателя. 12.2. Скачок напряжения в сети. Перекос напряжения по фазам. Короткое замыкание. 12.3. Недостаток масла. 12.4. Жидкий хладагент в масле. 12.5. Низкая температура масла. | 12.1.1. Проверить параметр FST на блоке EWDR 974. 12.1.2. Проверить настройку прессостата (реле) высокого давления. 12.1.3. Проверить уровень масла и его чистоту. 12.1.4. Проверить перегрев на всасывании. 12.1.5. Проверить сопротивление обмоток двигателя и изоляции. 12.2. Проверить напряжение в сети и проводку, 12.3 Л. Проверить уровень масла. 12.3.2. Проверить картерный нагреватель. 12.4. Исключить попадание жидкого хладагента в масло. 12.5. Подождать пока масло прогреется. |

| 12.6. Высокое давление конденсации. 12.7. Авария цепи управления. | 12.6.1. Очистить конденсатор. 12.6.2. Проверить работу вентилятора конденсатора. 12.6.3. Проверить заправку системы. 12.6.4. Проверить прессостат (реле) высокого давления. 12.6.5. Проверить температуру окружающей среды. 12.6.6. Дождаться запуска компрессора. 12.7. Проверить цепь управления компрессором, вентилятором, конденсатором, картерным | |

| 13. Компрессор часто включается и останавливается. | 13.1. Малый дифференциал. 13.2. Частое открытие дверей камеры. 13.3. Обмерз испаритель. 13.4. Недостаток хладагента. | 13.1.Проверить.параметры:Dif,dit,dty,dct,doh,det,dsk,ctp,cdp на блокеEWDR 974. 13.2. Исключить возможность частого открывания дверей. 13.3. Произвести принудительную оттайку, 13.4. Проверить заправку хладагентом. |

2.

3.

4.

Таблица 1 - Основные виды неисправностей холодильного оборудования, причины их возникновения и методы их устранения.

1.3. Назначение и технические характеристики холодильного оборудования.

Турбокомпрессор (разговорное«турбина», фр. turbine от лат. turbo — вихрь, вращение) — это устройство, использующее отработавшие газы (выхлопные газы) для увеличения давления внутри впускной камеры.

| Степень повышения давления | макс. 2,9 |

| Расход воздуха через компрессор | кг/с 0,26 |

| Температура газов перед турбиной | макс., С 700 |

| Рабочий диапазон оборотов ротора | 1/мин 30000…120000 |

| Давление масла на входе | МРа 0,3…0,7 |

| Минимальное давление масла на входе | МРа 0,17 |

| Максимальная температура масла | С 110 |

| Вес | не более, кг 9,0 |

Таблица 4 – Характеристики турбокомпрессора

2. Практическая часть

2.1. Ремонт узла холодильного оборудования

Ремонт вентиляторов. Вентиляторы просты по конструкции, однако только своевременный и качественный ремонт может обеспечить их исправную работу.

Основные неисправности, наблюдаемые при эксплуатации вентиляторов, обусловлены износом подшипников, ротора и кожуха.

Прямым следствием износа подшипников и ротора может быть сильная вибрация, которая наступает в результате налипания на ротор твердых частиц, золы и др.

Узлы и детали вентилятора восстанавливают обычными способами. Несколько отличается ремонт ротора, рабочее колесо которого состоит из диска со ступицей, кольца и лопаток. Кольцо стягивается с диском болтами. При ремонте заменяют главным образом лопатки. Для этого срезают шляпки и выбивают стержни заклепок, которыми они крепятся к диску и кольцу. Клепку новых лопаток производят по существующим на диске и кольце отверстиям. Лопатки изготовляют горячей штамповкой под винтовым прессом. Реже меняют кольцо. Новое кольцо вырезают из листовой стали и обрабатывают на станке.

Изношенные участки корпусов вентиляторов вырезают газорезкой и заменяют целым листом с приваркой встык. Часто кожух меняют полностью.

У собранного после ремонта вентилятора проверяют величины аксиального и радиального биений. Предварительно ротор подвергают статической балансировке

2.1.1. Составление дефектной ведомости технологического оборудования.

Дефектная ведомость — это акт визуального осмотра объекта, подлежащего ремонту. Унифицированной формы нет, поэтому ее надо разработать самим и приложить к учетной политике. Поскольку у организации могут быть разные группы ОС, допустимо и даже желательно оформлять разные формы дефектных ведомостей.

Дефектная ведомость формируется комиссией, в которую должны входить представители бухгалтерии, эксплуатирующего подразделения и ремонтного подразделения либо подрядчика, которому мы собираемся поручить ремонт.

Законодательно установленного образца бланка дефектной ведомости нет, каждое предприятие вправе самостоятельно заниматься разработкой собственной формы документа. При этом следует соблюдать некоторые правила составления документа, руководствуясь рекомендациями:

· заполнение дефектной ведомости должно сопровождать каждую хозяйственную операцию;

· ведомость о наличии дефектной, бракованной продукции является первичным документом системы бухгалтерского учета, а также юридическим основанием для формирования претензионных дел;

· все документы, сопровождающие процедуру поставки и приемки товара, должны быть составлены в строгом соответствии с законодательно утвержденными формами первичной учетной документации. При этом в тексте необходимо отражать подробные реквизиты: наименование организаций, адреса, контактные данные, название документа, дата и место составления, описание операции, указание ответственных и должностных лиц с их подписями;

· первичную документацию имеют право подписывать назначенные руководителем и главным бухгалтером предприятия лица;

· составление первичного документа должно происходить непосредственно в момент осуществления хозяйственной операции, либо сразу по ее завершению;

· исправления, помарки, ошибки, зачеркивания в тексте документов исключены;

· вся первичная документация должна быть отражена в сводных книгах, журналах учета;

· первичные и сводные документы оформляются только на бумажных носителях. Все электронные версии должны дублироваться бумажными копиями;

· изымать первичную документацию имеют право надзорные, контролирующие органы.

Дефектная ведомость нужна нам по трем причинам.

Первая причина — хозяйственная. Мы говорим о том, что случилось с объектом и почему он требует ремонта. А потом смотрим на ситуацию с позиции недопущения подобных затрат в будущем: что надо сделать, чтобы больше по этой причине объект не ломался.

Вторая причина — это налогообложение. Нам нужно доказать экономическую оправданность ремонта. Потому что, если мы красим потолки два раза в год, налоговый инспектор может сказать: «А не слишком ли часто? Может быть, этого не надо делать по несколько раз в год?». А бухгалтер просто не сможет ответить на этот вопрос, потому что не знает, зачем красить потолки так часто. А для того чтобы доказать налоговому инспектору, что расходы экономически оправданны, бухгалтер предъявляет дефектную ведомость, составленную при участии технических специалистов, где прямо написано, зачем мы эти потолки так часто красим.

И третья причина — дефектная ведомость помогает определить, с чем мы имеем дело: с ремонтом или модернизацией (реконструкцией). Дело в том, что очень часто ремонт и модернизацию разделяют по стоимостному критерию. Если дорого, то модернизация, если дешево, значит, ремонт.

2.1.2. Составление ремонтной карты технологического оборудования

ТК состоит, как правило, из следующих разделов:

- общие данные;

- организация и технология выполнения работ;

- операционный контроль при выполнении работ;

- охрана труда и меры безопасности;

- охрана окружающей среды;

- пожарная безопасность;

- чертежи (рисунки, эскизы).

В данный раздел включают следующее:

- вид работы (указывается наименование выполняемой работы);

- состав бригады (указывается профессия (должность), разряд, количество и группа по электробезопасности (ЭБ) работающих, а также права ответственных за безопасность проведения работ);

- норму времени, которая определяется в соответствии с действующими едиными нормами и расценками на строительные, монтажные и ремонтно- строительные работы (ЕНиР), ведомственными укрупненными единичными расценками на работы по ремонту и техническому обслуживанию воздушных линий электропередачи (ВУЕР) и т.д.: норма времени рабочих и машин может быть разработана специализированной организацией на основании хронометражных наблюдений на площадках выполнения работ;

- инструменты, приспособления, инвентарь, где указываются основные технические характеристики, типы, марки, назначение и количество технологической оснастки, инструмента, инвентаря для выполнения технологического процесса (операции) на звено или бригаду;

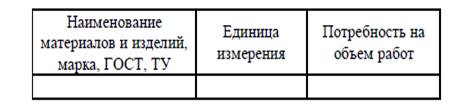

- материалы, где указываются потребность в материалах и изделиях для выполнения технологического процесса и его операций: их объемы определяются по рабочей документации с учетом действующих норм расхода материалов в строительстве (в том числе, ведомственных и местных норм); результаты расчета потребности в материалах и изделиях можно представить в виде таблицы 1

Таблица 1.Материалы и изделия

- защитные средства (указывается индивидуальные средства защиты для безопасного выполнения работы - каска, монтерский пояс, спецодежда, указатель напряжения, штанга, переносное заземление и т.д.);

- механизмы (указываются механизмы и технологическое оборудование, требующиеся для выполнения работ, которые выбираются с учетом отечественного и зарубежного опыта, сравнения вариантов механизации строительных (технологических процессов): машины, механизмы и технологическое оборудование должны обеспечить плановые сроки и нормативные показатели качества работ. При разработке ТК для конкретного объекта, в первую очередь, используются, имеющиеся в наличии в МЭС (ПМЭС) или выполняющей работы организации машины, механизмы и оборудование, технологическая оснастка, инструмент, инвентарь и приспособления, если их технические характеристики удовлетворяют требованиям технологического процесса и нормативных документов;

- условия труда (в зависимости от вида работ может указываться, что работа выполняется по наряду-допуску, распоряжению, со снятием напряжения, без снятия напряжения, под наведенным напряжением и т.д.);

- меры безопасности и охрана окружающей среды (указываются пункты (разделы) нормативных документов, в соответствии требованиям которых выполняются работы);

- особые условия (указываются меры, обеспечивающие безопасное проведение работ с учетом, имеющихся на месте производства работ опасностей и рисков). Данный раздел включают в себя следующее:

- описательную часть выполнения работ со ссылками на приложенные чертежи, схемы;

- последовательность операций;

- должность, группу по ЭБ, количество исполнителей операции и их права ответственных за безопасность проведения работ;

- при необходимости затраты времени на операцию в соответствии с действующими едиными нормами и расценками на строительные, монтажные и ремонтно-строительные работы (ЕНиР), ведомственными укрупненными единичными расценками на работы по ремонту и техническому обслуживанию воздушных линий электропередачи (ВУЕР) и т.д. При отсутствии норм затрат времени на отдельные процессы, производится фотографирование рабочего времени на его выполнение. Оформление данного раздела можно представить в виде таблицы 2.

Таблица 2. Организация и технология выполнения работ

Данный раздел включает в себя следующее:

- входной контроль проектной и технологической документации, который предусматривает проверку на соответствие технического задания, ее легитимности, комплектности и полноты, наличия исходных данных для выполнения технологического процесса, перечня работ, конструкций и оборудования, показателей их качества.

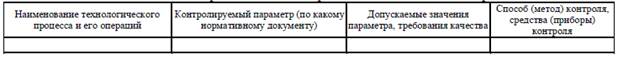

Основные данные и параметры, необходимые для контроля, приводятся в таблицах. Для операционного контроля технологического процесса, например, составляется таблица 3. Применяемые методики и средства измерений должны обеспечивать достоверность результатов, что гарантируется выполнением правил и соблюдением норм стандартов Государственной системы измерений (ГСИ).

Таблица 3. Операционный контроль технологического процесса

Таблица 3. Операционный контроль технологического процесса

В разделе могут быть приведены формы актов на скрытые работы и промежуточную приемку ответственных конструкций, а также на сдачу-приемку законченных работ.