Спуск опорного блока на воду ocvществляют следующим образом.

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ № 1

1. Поточный метод организации строительства. Виды строительных потоков.

Поточным называется метод организации строительства, обеспечивающий планомерный выпуск строительной продукции (законченных зданий, сооружений, видов работ и т.п.) на основе непрерывной и равномерной работы трудовых коллективов (бригад) неизменного состава, своевременно и комплексно обеспеченных необходимыми материально-техническими ресурсами.

В зависимости от структуры и вида конечной продукции выделяют следующие типы потоков:

1. Частный поток – это элементарный строительный поток, представляющий собой один или несколько процессов, выполняемых одним коллективом (бригадой, звеном).

2. Специализированный поток – это поток, состоящий из ряда частных потоков, объединенных единой системой параметров и схемой потока.

3. Объектный поток – совокупность специализированных потоков, состав которых обеспечивает выполнение всего комплекса работ по сооружению объекта.

4. Комплексный поток – это поток, состоящий из объектных потоков, одновременно занятых строительством отдельных зданий и сооружений, входящих в состав промышленного предприятия, жилого квартала и т.д.

Частные и специализированные потоки по направлению развития могут быть горизонтальными, вертикальными, комбинированными.

По характеру развития во времени различают:

- равноритмичные потоки, в которых все составляющие потоки имеют единый ритм (одинаковую продолжительность выполнения работ на всех захватках);

- кратноритмичные потоки, в которых составляющие потоки имеют неравные, но кратные ритмы;

- разноритмичные, в которых составляющие потоки в силу неоднородности возводимых зданий и сооружений или неравенства темпов возведения не имеют постоянного ритма.

По продолжительности функционирования выделяют:

- краткосрочные потоки (разовые), организуемые для возведения нескольких зданий (сооружений);

- долгосрочные, рассчитанные на длительное время и охватывающие всю или большую часть программы строительных организаций;

- непрерывные, функционирующие в домостроительных комбинатах и подобных им организациям.

2. Выбор монтажного крана по техническим параметрам.

Существенное влияние на выбор монтажных машин оказывают: объемно-планировочные и конструктивные решения строящегося объекта; масса монтируемых конструкций, их расположение в плане и по высоте здания или сооружения; методы и способы монтажа; технико-экономические характеристики монтажных машин; экономическая эффективность применения комплектов монтажных машин.

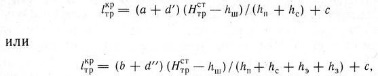

Краны выбирают исходя из требуемых параметров, которые зависят от монтажных характеристик монтируемых сборных элементов конструкций; Qтp — монтажная масса, т; Нтр — монтажная высота, м; Lтp — монтажный вылет, м. Так как технические характеристики кранов по данным параметрам определены в справочных материалах относительно крюка, то и требуемые параметры будут определяться также относительно крюка.

Требуемую монтажную массу наиболее тяжелого элемента (Мэ) устанавливают с учетом прикрепляемых к нему монтажных приспособлений и такелажной оснастки (Мо) : Qкртр = Мэ + Мо.

Рис. 7.3. Схемы определения требуемых характеристик кранов I — для башенного крана; II — для стрелового крана; III для стрелового крана с гуськом.

Условные обозначения: а — ширина колен подкранового пути; в — расстояние между стеной сооружения и подкрановым рельсом; с — ширина сооружения; г — расстояние от центра вращения крана до конца контргруза; Нтркр — максимально требуемая высота подъема крюка; ho — высота смонтированной части сооружения; h3 — запас по высоте для маневрировать элементом при монтаже; hc — высота подвески; l тркр — максимально требуемый вылет стрелы; hэ — высота элемента; hп — высота полиспаста

Рис. 7.3. Схемы определения требуемых характеристик кранов I — для башенного крана; II — для стрелового крана; III для стрелового крана с гуськом.

Условные обозначения: а — ширина колен подкранового пути; в — расстояние между стеной сооружения и подкрановым рельсом; с — ширина сооружения; г — расстояние от центра вращения крана до конца контргруза; Нтркр — максимально требуемая высота подъема крюка; ho — высота смонтированной части сооружения; h3 — запас по высоте для маневрировать элементом при монтаже; hc — высота подвески; l тркр — максимально требуемый вылет стрелы; hэ — высота элемента; hп — высота полиспаста

| |

Наименьшая длина стрелы Lст.г для крана, оборудованного монтажным гуськом, может быть найдена из выражения (рис.7.3, III)

Монтажную высоту для башенных и стреловых кранов определяют из расчета наиболее высоко расположенной монтируемой конструкции (относительно уровня стоящего крана) и высоты строповочных приспособлений (рис. 7.3,III) ;

Нкртр = h0 + h3 + h hc (здесь h3 принимается от 0,5 до 1 м).

Монтажный вылет крюка находят по расположению в сооружении самого отдаленного элемента. Для башенных и стреловых кранов он определяется по-разному.

Требуемый монтажный вылет крюка для башенных кранов: lкртр; = а/2 + Ь + с- При этом (а/2 +b) должно быть не меньше суммы радиуса габарита крана (ггк) и запаса 0,7...1 м в нижней и 0,5... 1 м в верхней частях крана.

Требуемый вылет крюка для самоходных стреловых кранов (рис. 7.3, //), при котором обеспечиваются достаточные зазоры между стрелой крана и смонтированными конструкциями, а также поднимаемым элементом, определяется по формуле:

где d' и d" — расстояния по горизонтали от оси стрелы соответственно до монтируемого элемента и смонтированных конструкций включая зазор между ними и стрелой не менее 1,5 м.

Требуемая длина стрелы:

Угол β ( см рис.) практически находится в пределах 30...40°, а угол α связан с вылетом основной стрелы. При выборе гуська учитывают, что его длина зависит в основном от размеров и места устанавливаемого элемента и величины d".

После определения величины требуемых параметров монтажных кранов по ним выбирают такие машины, рабочие параметры которых удовлетворяют расчетным, т. е. равны им или несколько превосходят требуемые. При этом расчетный грузовой момент (Мгртр = Мэlкр) наиболее удаленного или тяжелого элемента (Mэ) должен быть не больше технического значения этой характеристики для крана.

При больших объемах монтажных работ количество монтажных кранов и соответственно монтажных потоков на монтаже всего здания определяют по формуле

Nкр=Pkвсп(TпПкA),

где Р — объем монтажных работ; kвсп — коэффициент на вспомогательные работы: kвсп= 1,05...1,2; Тп — заданная продолжительность работ, дни; Пк — сменная производительность крана; А — количество рабочих смен в сутки.

Окончательное решение по выбору монтажных машин принимают на основании технико-экономического сравнения нескольких предполагаемых вариантов с учетом технологических особенностей использования и фактической производительности этих машин.

3. Монтаж опор ЛЭП с помощью вертолетов. Схемы монтажа.

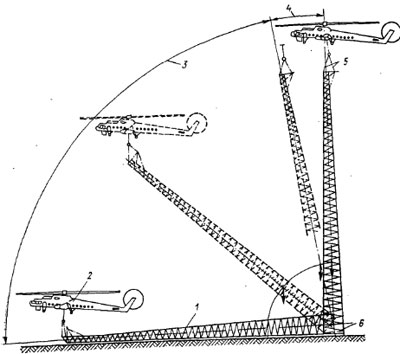

В труднодоступных гористых, болотистых и лесных местностях, где устройство дорог, транспортирование опор ЛЭП, материалов к местам установки весьма сложны, экономически невыгодны или технически невозможны, оказалось целесообразным применение вертолетов не только для доставки деталей опор на пикеты, но и для их монтажа.

Для строительства ЛЭП в гористой, сильно пересеченной местности, покрытой густым высоким лесом, в Крыму были использованы вертолеты грузоподъемностью 1,3 т с приспособлениями для подвески грузов. Опоры или секции доставляли вертолетом к месту установки подвешенными на стропах в горизонтальном положении и укладывали вблизи фундаментов при зависании и плавном опускании вертолета. Возникающая при этом слабина стропа позволяла быстро отцеплять груз, и вертолет возвращался за следующим грузом. Элементы опор собирали на земле и крепили к фундаменту посредством инвентарного шарнира. При монтаже вертолет зависал над опорой, монтажники крепили свисающий с него строп к тяговой нитке полиспаста, и вертолет, набирая высоту, плавно поднимал опору методом поворота (рис. 11.4,а). Связь между вертолетом и монтажниками осуществлялась по радио или внутреннему переговорному устройству. Таким способом устанавливали опоры высотой до 22 м, масса которых примерно вдвое превышала грузоподъемность вертолета. Монтаж методом поворота вертолетами производят также посредством удлинения опоры временной монтажной стойкой. При этом отдельные секции опоры доставляют вертолетом к фундаменту, где производится ее сборка. Собранную опору устанавливают на инвентарный шарнир. Затем в опору заводят крестовину, а на верхушку опоры устанавливают стойку и крепят ее с помощью вант с винтовыми стяжками. В этом случае

kmL/2—,bLP,

где k — коэффициент учета сил трения и инерционных; m — масса опоры; L — высота опоры; Р — грузоподъемность вертолета. Необходимая гру —

зоподъемность вертолета

P = mk/3,

т. е. примерно в 3 раза меньше массы опоры.

Монтаж высоких опор осуществляют в целом виде методом поворота с помощью одного-двух вертолетов или крупными блоками методом наращивания с помощью вертолета. Нижнюю часть опор примерно до высоты 50 м монтируют гусеничным краном. Чтобы точно установить блоки в проектное положение, к выступающим верхним концам поясов монтируемого блока с помощью болтов заранее крепят стыковые накладки с наклонными направляющими стержнями, которые значительно облегчают установку монтируемой секции и предупреждают возможность соскальзывания нижних ее концов со стыковых накладок. Чтобы нижние концы поясов монтируемой секции не расходились, их стягивают стальной проволокой. Для предупреждения раскачивания и вращения секции в полете к низу фюзеляжа вертолета крепят жесткую раму, охватывающую верх подвешенной секции. Продолжительность монтажа одной секции составляет 35…40 мин.

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ № 2

1. Параметры строительных потоков.

Потоки характеризуются системой показателей (параметров): временных, технологических, пространственных.

К временным параметрам относятся:

То – общая продолжительность работ по потоку в целом;

Т1 – суммарная продолжительность выполнения бригадами потока всех работ на одной захватке;

Тбр. – суммарная продолжительность работ каждой отдельной бригады на всех захватках;

tбр – ритм работы бригады, продолжительность работы бригады на захватке;

tорг – организационные перерывы между работами смежных бригад на одной и той же захватке;

tтехн – технологические перерывы между работами смежных бригад на одной

и той же захватке;

tш - ритм (шаг) потока, время выполнения на одной захватке всех технологических и организационно нерасчленимых операций и работ, образующих частный или специализированный поток и выполняемых одной бригадой (звеном).

К организационным параметрам потока относятся:

n – количество отдельных процессов;

N - количество бригад, участвующих в потоке и работающих в первую смену.

2. Расчет потребности в автотранспортных средствах.

Элементы конструкций перевозят на строительные площадки с заводов-изготовителей и внутри строительных площадок с центральных складов на объекты автомобильным и железнодорожным, а иногда водным транспортом.

Автомобили используют бортовые, полуприцепы-тяжеловозы и специальные, предназначенные для транспортирования определенных видов конструкций.

В большинстве случаев металлические конструкции перевозят по железной дороге, и только при близком расположении завода-изготовителя и для внутрипостроечных перевозок используют автомобильный транспорт.

На платформах конструкции укладывают на подкладки и закрепляют проволочными скрутками. Если конструкции длиннее погрузочной площадки, а их масса не превышает ее грузоподъемности, их можно грузить на одну платформу, а выступающие части (свесы) располагать над одной или двумя соседними платформами, не опирая на них. При свесах по обе стороны несущей платформы конструкции размещают симметрично.

Как правило, железобетонные конструкции доставляют на строительные площадки с заводов и полигонов, расположенных в районе строительства, поэтому для этой цели используют главным образом автомобили и лишь при далеких перевозках – железнодорожный транспорт.

Перевозку конструкций на строительный объект организуют на машинах без прицепов; на прицепах или полуприцепах, транспортируемых автотягачами, и на прицепах или полуприцепах, отцепляемых на объекте (либо складе) и заводе.

Конструкции разгружают на складе или ведут монтаж непосредственно с транспортных средств – «с колес». Наиболее целесообразно сочетание доставки элементов на объект на отцепляемых прицепах или полуприцепах и монтажа непосредственно с колес. График движения машин должен быть увязан с графиком монтажа конструкций.

В общем виде количество транспортных единиц для бесперебойной доставки конструкций определяется по формуле

N = Tтр/Tр ,

где Tтр – продолжительность транспортного цикла;

Tр – то же, разгрузочного (монтажного) цикла.

3. Монтаж грануляционной башни. Схема монтажа.

Грануляционные башни предназначены для получения гранул азотных удобрений. Башня представляет собой монолитное железобетонное цилиндрическое сооружение диаметром до 30 м и высотой более 100 м с системой восьми перекрытий из стальных конструкций и монолитного железобетона (рисунок 22.1).

Каждое перекрытие, кроме нижнего, опирается на ствол башни концами двух несущих стальных балок через опорные плиты, устанавливаемые в специальных окнах. Остальные второстепенные балки опираются на несущие и крепятся с помощью столиков или накладок к закладным деталям в железобетонном стволе. На железобетонную монолитную плиту каждого перекрытия устанавливают различное технологическое оборудование. Нижнее – восьмое перекрытие (защитный экран) – подвешено к основному перекрытию на отметке плюс 60,6 м.

1- железобетонный ствол башни; 2 – монтажные проемы; 3 – защитный экран; 4 – перекрытия; 5 – постоянная маршевая лестница; 6 – монтажная балка; 7 – лебедка ЛМН-12,5; 8 – лифт; 9 – площадка для выхода рабочих из люльки; 10 – прислонный кран КБ-573; 11 – пристройка к башне

Рисунок 22.1 – Схемы грануляционной башни и размещения монтажных средств

Пристройка грануляционной башни – многоэтажная этажерка размерами в плане 9×18 м и высотой 120 м. Шаг колонн в пристройке 3 и 6 м, высота этажа 6,0 и 6,6 м. Несущие конструкции – стальные, перекрытия из монолитного железобетона, ограждающие конструкции из железобетонных стеновых панелей с металлическими переплетами. Геометрическую неизменяемость каркаса пристройки обеспечивают вертикальные связи по колоннам, горизонтальные связи по каждому перекрытию и шарнирные соединения перекрытий с железобетонным стволом башни. Масса стальных конструкций башни 1583 т, в том числе перекрытий 883 т и пристройки 700 т.

Поэлементный и последовательный монтаж всех перекрытий от нижнего до верхнего одновременно с возведением железобетонного ствола башни в скользящей опалубке малоприемлем. Поэтому более целесообразно монтировать каждое перекрытие в целом виде. Для этого после окончания работ по возведению ствола и уборке изнутри вспомогательного оборудования (грузовых и пассажирских лифтов, рабочей площадки, домкратных устройств с опалубкой и т.д.) собирают перекрытия внутри ствола башни на земле и поднимают в проектное положение стальные конструкции с монолитным железобетонным перекрытием, антикоррозионной защитой и с наиболее тяжелым оборудованием, устанавливаемым на данном перекрытии.

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ № 3

1. Циклограмма равноритмичного потока.

Здесь по оси абсцисс отложено время, а по оси ординат – единицы строительной продукции. Технологический процесс, расчлененный на n составляющих процессов, отображен n параллельными наклонными линиями.

2. Схемы работы автомобильного транспорта при доставке конструкций на объект.

При выполнении транспортных работ в дорожном строительстве участвует большое количество автомобилей-самосвалов и машин специального назначения.

При разработке организации автомобильных перевозок руководствуются следующими требованиями: равномерно распределять объемы перевозок на весь год; – обеспечивать выполнение транспортных работ минимальным количеством автомобилей; – интенсивно использовать автомобильный транспорт и автомобильные прицепы.

Для выполнения этих требований необходимо планировать равномерный подвоз материалов в течение всего года для круглогодичного производства строительно-монтажных работ. В периоды, когда снижается потребность в материалах, целесообразно вывозить их на самые удаленные Участки строительства. Кроме того, следует выбрать рациональные схемы перевозок с наименьшими дальностями возок, обеспечивая тем самым снижение порожних пробегов и минимум транспортной работы в тонно-километрах. Для оптимизации маршрутов перевозок строительных грузов используют математические методы (линейное программирование).

Работа транспорта может быть организована по открытому или закрытому циклу. Открытый цикл— автомобили не закрепляются за определенными производственными операциями и в процессе работ могут подаваться под погрузку в тот или иной пункт согласно распоряжениям главного диспетчера. Открытый цикл применяют при недостаточном количестве автомобилей.

Закрытый цикл— более прогрессивный способ использования автомобильного транспорта. При этом каждый автомобиль закрепляют за определенным видом работ.

Кроме того, в строительстве применяют две основные схемы автотранспортных перевозок — маятниковую и челночную.

При маятниковой схеме используют автомобили или автопоезда с неотцепными звеньями. В этом случае тягачи приостанавливают у мест загрузки и разгрузки транспортных средств. Эта схема эффективна при наличии приобъектных складов или вывозке материалов непосредственно на строительный объект (технологическую захватку).

При челночной схеме один седельный тягач работает последовательно с несколькими полуприцепами. Их количество зависит от дальности возки строительных грузов и производительности погрузо-разгрузочных средств. Эта схема позволяет осуществлять перевозки с минимальными затратами времени, так как простои под погрузкой и разгрузкой исключаются, а имеют место лишь незначительные потери времени (5—7 мин), связанные с прицепкой и отцепкой полуприцепов.

Выбор схемы перевозок — одна из важнейших технико-экономических задач организации строительного производства. Наиболее эффективной считается схема, обеспечивающая наибольшую производительность автомобильного транспорта и своевременную доставку грузов на строительные объекты.

При разработке организации работ количество автомобилей необходимо определять раздельно по их назначению и конструктивным особенностям. Особенно тщательно следует планировать использование специализированных автомобилей: цементовозов, битумовозов, бензовозов и т. д. Общее число их на строительстве обычно невелико и ошибки в организации их использования могут привести к перебоям в поставке материалов (цемент, битум и т. д.).

Большая часть транспортных работ на дорожном строительстве характеризуется непрерывно изменяющейся дальностью возки и различными объемами грузов, перевозимых на разные километры дороги. Такие обстоятельства приводят к тому, что меняется потребность в автомобилях на каждую рабочую смену.

Организация возки ежесменно одинакового количества материалов одного вида постоянным составом автомобилей основывается на изменении дальности возки за счет изменения мест разгрузки.

Наиболее часто применяют одновременную возку материалов с одного места погрузки на два участка: один наиболее удаленный, а другой наиболее близкий к месту разгрузки. По мере обеспечения участков материалами на коротком плече происходит постепенное увеличение дальности возки, а на длинном — ее уменьшение.

На рис. 2.2 показан график организации вывозки материала из карьера, расположенного в центре участка строящейся дороги.

Наиболее часто встречающийся случай — произвольное расположение карьера, не привязанного ни к началу, ни к середине участка строящейся дороги (рис. 2.3). Организация вывозки в этом случае основана на объединении двух предыдущих решений.

Ежесуточно на каждый участок вывозят равное количество материала. На участке 1 наибольшее количество автомобилей в начале работ и наименьшее — в конце, на участке 2 — наоборот. Суммарное количество автомобилей, работающих на обоих участках, всегда остается неизменным (N1 + N2= const).

После окончания работ на участках 1 и 2 материалы вывозят на участках 3 и 4 двумя встречными потоками. В связи с увеличением средней дальности возки общее количество автомобилей, необходимое для работ на участках 3 и 4, возрастает. Однако изменяться количество автомобилей будет только один раз, а далее оно останется неизменным (N1+ N’2= const).

Сократить время на производство погрузо-разгрузочных работ можно за счет доставки грузов в контейнерах и пакетах.

Контейнер — инвентарное многооборотное объемное устройство или емкость, предназначенная для бестарной перевозки грузов. По технологическому назначению их разделяют на два вида: универсальные и специальные. Универсальные контейнеры предназначены для одновременной перевозки различных категорий грузов. Их выполняют в виде закрытой тары, оборудованной специальными поддонами или петлями для погрузки и разгрузки. Специальные контейнеры предназначены для перевозки одного определенного вида грузов (рулонный материал, цемент, битумная мастика и т. д.).

Контейнер — элемент транспортного оборудования, обладающий: – постоянной технической характеристикой и достаточно прочной конструкцией для многократного использования;

специальной конструкцией, обеспечивающей перевозку грузов одним или несколькими видами транспорта без промежуточной разгрузки контейнера; – приспособлениями для быстрой погрузки, разгрузки с одного вида транспорта на другой; – конструкцией, позволяющей легко загружать и разгружать груз; – внутренним объемом более 1 м3.

Транспортные емкости объемом менее 1 м3 или не отвечающие хотя бы одному из выше перечисленных требований относятся к поддонам.

Пакет — уложенная на специальный поддон партия груза (кирпич, мешки с цементом и т. д.). Наличие поддона позволяет погружать и разгружать такие пакеты с помощью вилочных погрузчиков или кранов. Контейнеры и поддоны являются инвентарем организации, поставляющей грузы.

При применении контейнеров и поддонов увеличивается производительность средств механизации и снижается трудоемкость погрузо-разгрузочных работ.

При хранении пакетированного груза объем складских помещений используется рациональнее, чем при хранении непакетированного груза или груза в контейнерах. Наконец, пакетирование является предпосылкой к автоматизации погрузо-разгрузочных работ. Вместе с этим пакетному способу перевозок присущи некоторые недостатки — отсутствие защиты груза от внешних природных воздействий при его перевозке.

3. Монтаж вытяжной башни-трубы высотой 60 м и массой 180 т.

Схема подъема вытяжной трубы в целом виде методом поворота выжиманием показана на рисунке 23.2. Трубу длиной 60 м и массой около 180т собирают в горизонтальном положении. Предварительно нижнюю коническую часть трубы установили краном на основание, обеспечили вертикальное ее положение, затем соединили шарниром с фундаментом; поворотом вокруг шарнира с помощью крана коническую часть трубы перевели из вертикального положения в горизонтальное положение и состыковали ее с укрупненной цилиндрической частью. Для усиления трубы применили шпренгельную систему, установив в месте соединения монтажного портала с трубой стойку высотой 5,5 м и раскрепив ее расчалками-канатом за верхний и нижний концы трубы.

Расчалки из восьми ниток каната Ø 26 мм натянули винтовыми приспособлениями. Верхнюю часть стойки соединили с монтажным порталом шарниром.

Подъем трубы в вертикальное положение осуществлен решетчатым монтажным порталом высотой 30 м грузоподъемностью 200 т. Опоры портала, стянутые трубой диаметром 219 мм, опирались на тележки, перемещаемые по рельсовому пути. К тележкам были прикреплены подвижные блоки полиспастов, а неподвижные – к фундаменту трубы.

При установке трубы использовали две электролебедки грузоподъемностью по 12,5 т. На тормозном полиспасте, состоящем из двух ниток каната Ø 22 мм, использовалась электролебедка грузоподъемностью 5 т. Электролебедки закрепляли за инвентарные якоря, состоящие из рамы, нагруженной железобетонными блоками. После подъема трубы над временными опорами на 0,1÷0,2 м была сделана остановка для осмотра такелажной оснастки, после чего был продолжен подъем. При переходе системы через центр тяжести трубу удерживали от самопроизвольного опрокидывания натяжением троса тормозной лебедки. Положение трубы во время подъема и после окончания установки на фундамент контролировали теодолитом.

Рисунок 23.2 – Схема подъема вытяжной трубы поворотом выжиманием

а – план монтажной площадки; б – разрез, положение трубы в начале подъема; 1 - теодолит; 2 – электролебедка тормозная грузоподъемностью 5 т; 3 – то же, грузовая грузоподъемностью 12,5 т; 4 - рельс; 5 – площадка укрупнительной сборки царг цилиндрической части трубы; 6 – расчалка страховочная; 7 – площадка укрупнительной сборки краном МКГ-25 конической части трубы; 8 – монтажный портал; 9 – расчалки шпренгельной системы; 10 – натяжное устройство; 11 – временная опора; 12 – канат тормозного полиспаста; 13 – тележка портала; 14 – блок пятирольный; 15 – шпалы под рельсами Р-43; 16 – полиспаст грузовой; 17 – сбегающая на лебедку нить грузового полиспаста; 18 – хомут для крепления неподвижных блоков полиспаста; 19 – поворотный шарнир; 20 – стойка

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ № 4

1. Проект организации строительства (ПОС) и его содержание.

Проект организации строительства (ПОС) - это документация, в которой укрупнено решаются вопросы рациональной организации строительства всего комплекса объектов данной строительной площадки.

Состав ПОС включает в себя следующие основные документы:

- календарный план строительства, в котором определяются сроки и очередность возведения основных и вспомогательных зданий с распределением капитальных вложений по периодам строительства;

- строительные генеральные планы для подготовительного и основного периодов строительства;

- организационно-технологические схемы, определяющие последовательность возведения объектов и выполнения работ;

- ведомости объемов основных строительных, монтажных и специальных строительных работ с выделением работ по основным зданиям и сооружениям и периодам строительства;

- ведомости потребности в строительных материалах и оборудовании с распределением по календарным периодам строительства;

- график потребности в основных строительных машинах; график потребности в кадрах строителей по основным категориям;

- пояснительная записка, содержащая основные данные для разработки организационно-технологических решений проекта, обоснование методов организации и технологии строительного производства, потребности в кадрах и материально-технических ресурсах, методов производства строительных работ, перечень условий сохранения окружающей среды, технико-экономические показатели (ТЭП).

Состав и содержание ПОС могут изменяться в зависимости от сложности и специфики проектируемых объектов, необходимости применения специальных вспомогательных сооружений, приспособлений и установок, особенностей отдельных видов работ, а также от условий поставки на строительную площадку материалов, конструкций и оборудования.

ПОС для несложных объектов можно разрабатывать в сокращенном объеме. Он состоит из календарного плана строительства; строительного генерального плана (стройгенплана); данных об объемах СМР и потребности стройки в основных материалах, конструкциях изделий и оборудовании; графика потребности в строительных машинах и транспортных средствах; краткой пояснительной записи, включающей мероприятия по охране труда; технико-экономических показателей.

2. Выбор монтажной оснастки для подъема конструкций.

Грузозахватные средства служат для обеспечения надёжного и эффективного соединения поднимаемого груза с рабочим органом грузоподъёмной машины. Грузоподъёмные средства представляют собой различные сочетания следующих основных элементов: захватов, соединительных элементов и механизмов управления.

В строительной практике применяются различные типы монтажных (такелажных) приспособлений, которые предназначены для захвата железобетонных, металлических и других видов конструкций и оборудования при подъёме их к месту установки, закрепления и выверки для установки в рабочее положение.

К монтажным (такелажным) приспособлениям следует отнести различные виды стальных канатов, применяемых для оснастки полиспастов, монтажных машин, изготовления вант, оттяжек и расчалок, стропов. Для временных оттяжек и расчалок, временных ограждений могут использоваться пеньковые канаты и канаты из синтетических волокон.

Строповочные приспособления – ответственные элементы такелажного оборудования, предназначенные для навешивания поднимаемого элемента на крюк монтажной машины в определённом положении и допускающие предусмотренный технологией монтажа манёвр без больших физических усилий монтажников. Приспособления должны обеспечивать надёжность и безопасность крепления поднимаемой конструкции к крюку крана.

Стропы – гибкие устройства, основные детали которых выполнены из канатов, и оснащены различными видами захватных приспособлений.

Траверсы – грузоподъёмные устройства с жёсткими элементами (обычно балочного типа). В отличие от стропа траверса позволяет уменьшить высоту строповки, изменить направление усилий, возникающих в поднимаемом элементе. Специальные и балансирные траверсы обеспечивают более сложное маневрирование монтируемых элементов в процессе монтажа.

Захваты – устройства, с помощью которых концы стропа закрепляются к поднимаемой детали или конструкции. Захваты могут быть петлевыми, беспетлевыми («удавками»), фрикционными, вакуумными.

По способу управления захваты могут быть с местным (обычно ручным) и дистанционным управлением.

3. Монтаж вытяжной трубы диаметром 1,2 м в каркасе четырехгранной башни высотой

95 м с применением двух подпорных стоек. Схема монтажа.

Вытяжные трубы монтируют методами: наращивания панелей или блоков конструкций; комбинированным: нижнюю часть — укрупненным блоком, устанавливаемым самоходным краном, верхнюю — наращиванием; подращивания; в целом виде: мачтами или выжиманием.

Монтаж методом наращивания производят секциями при помощи специального портала или ползучего крана. При этом методе большие объемы работ по оформлению узлов и перестановке крана выполняют на высоте, что требует устройства специальных приспособлений: люлек, лестниц, подмостей. Монтаж ведут в опасных, стесненных условиях, при замедленном темпе. Все это снижает производительность труда монтажников и увеличивает продолжительность работ. В последнее время вытяжные трубы монтируют методом наращивания с использованием прислонных башенных кранов грузоподъемностью 25 т.

Для ускорения и упрощения работ нижние секции каркаса трубы на высоту 20—50 м монтируют гусеничными кранами. Монтаж остальных секций выполняют ползучим полноповоротным краном, портальным подъемником либо при помощи специальной траверсы, устанавливаемой на верхней секции вытяжной трубы. В последнем случае в смонтированном каркасе устанавливают верхнюю часть трубы длиной 35 м, на оголовке которой закрепляют равноплечную траверсу (рис. 1) с двумя грузовыми тележками. Трубу усиливают ребрами жесткости и опирают на поворотный стол. Тележки грузоподъемностью 15 т передвигают по траверсе двумя ручными лебедками грузоподъемностью 0,5 т. Для подъема монтируемых конструкций каркаса применяют электрические лебедки грузоподъемностью 10 т.

Каркас монтируют плоскостными панелями массой до 15 г, которые собирают на стенде и подают гусеничным краном в зону монтажа. После монтажа каждого яруса панелей каркаса трубу поднимают при помощи двух полиспастов и двух электрических лебедок и подращивают секцию трубы длиной 10 м. Затем монтируют следующий ярус каркаса, поднимают трубу, подращивают ее и так до полного завершения монтажа трубы. Более эффективен монтаж вытяжных труб в целом виде, однако при этом необходимо применять тяжелый такелаж, мачты большой грузоподъемности, устраивать мощные якоря и усиливать конструкции каркаса, которые обычно не рассчитаны на усилия, возникающие при подъеме трубы в целом виде. Вентиляционная труба (башня) высотой 80 м смонтирована в целом виде мачтами на строительстве Волгоградского алюминиевого завода. Вентиляционная башня представляет собой свободно стоящий решетчатый каркас из уголкового профиля с подвешенной внутри трубой. В 44 м от верха каркас имеет сечение 5X5 м\ далее к низу, он расширяется до размеров 16X16 м. Внизу каркас имеет опорные фланцы, которыми все сооружение крепится к фундаменту. Труба диаметром 3 ж со стенками толщиной 4—5 мм закрепляется в каркасе при помощи жестких диафрагм, которые одновременно служат площадками обслуживания светоограждения.

Каркас вместе с трубой собирали на монтажной площадке при помощи крана СКГ-30. При сборке усиливали некоторые элементы решетки каркаса и места строповки, так как при подъеме башни целиком элементы ее каркаса испытывают дополнительные напряжения, превышающие эксплуатационные. Общая мае-са каркаса, трубы и усиления составила около 140 т.

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ № 5

1. Проект производства работ (ППР), его виды и содержание.

Решения по технологии и организации строительного производства разрабатываются в составе проекта организации строительства (ПОС) и проекта производства работ (ППР), состав которых определяется СНиП 3.01.01-85 «Организация строительного производства». Непосредственное производство строительно-монтажных работ (СМР) организуется по ППР. Задача ППР – дальнейшее развитие основных решений, принятых в ПОС, конкретизация этих решений с учетом возможностей данной строительной организации.

ППР разрабатывается строительной организацией на базе утвержденной проектно-сметной документации, т.е. по рабочим чертежам и сметам с учетом действующих инструкций по производству и приемке работ.

Разработка ППР на сложные объекты поручается проектным организациям либо трестам «Оргстрой».

От качества ППР зависит фактическая продолжительность и себестоимость СМР.

ППР разрабатывается на строительство объекта в целом или на его стадии, этапы, виды работ. В зависимости от этого могут выделяться ППР:

- на подготовительный период;

- на возведение «нулевого цикла»;

- на возведение надземной части;

- на производство какого-либо вида работ;

- на реконструкцию (расширение) объектов;

- объектный ППР (наиболее полный).

Рассмотрим состав объектного ППР, как базового документа. В состав ППР на возведение зданий и сооружений включаются:

1. Календарный план производства работ.

2. Строительный генеральный план (СГП).

3. График поступления на объект строительных конструкций, изделий, материалов и оборудования.

4. Графики движения рабочих кадров по объекту и основных строительных машин.

5. Технологические карты (схемы) на выполнение отдельных видов СМР с привязкой типовых.

6. Решения по геодезическому обеспечению, контролю качества СМР и технике безопасности.

7. Решения по прокладке временных инженерных сетей (вода, канализация и т.д.).

8. Перечни технологической оснастки и инвентаря.

9. Пояснительная записка, содержащая обоснование решений по производству работ.

2. Выбор способов выверки конструкций, временного и постоянного их закрепления.

Выверка конструкций состоит из контроля положения элементов после их установки и исправления положения при отклонениях, превышающих допустимые.

Безвыверочная установка возможна только для конструкций, изготовленных с высокой точностью.

Инструментальная выверка – наиболее распространенный способ проверки положения смонтированных конструкций. Для этого используют теодолиты, нивелиры и другие геодезические инструменты.

Визуальная выверка не обеспечивает высокой точности измерений, т.к. зависит в основном от опыта проверяемого, который пользуется простейшими средствами: отвесами, линейками, шаблонами и т.п.

Временным закреплением конструкций после их выверки достигают устойчивости конструкций в проектном положении. Для этой цели используют индивидуальные средства – клинья, расчалки, подкосы, распорки – или групповые – кондукторы, рамно-шарнирные индикаторы и др.

Постоянное закрепление конструкций состоит из заделки стыков и заливки швов.

Стыки заделывают, чтобы закрепить конструкции в проектном положении, сохранить их прочность на длительное время, предохранить металл от коррозии и защитить ограждающие конструкции от продувания и проникновения влаги.

В зависимости от назначения стыков при заделке выполняют следующие процессы: сварку арматурных выпусков или закладных металлических деталей и накладок и их антикоррозионную защиту, бетонирование, заделку стыков и швов между элементами раствором, теплоизоляцию и герметизацию стыков и швов.

3. Возведение надшахтных копров.

Тип применяемых надшахтных копров, их статическая схема и конструкция зависят от числа отделений в стволе шахты и от типа подъемного устройства.

Для обслуживания стволов шахт с одним отделением строят копры, состоящие из направляющего ствола и опорного подкоса. Блоки тросов находятся в оголовке копра, а приводное устройство — в отдельном здании. Подкос установлен в направлении равнодействующей нагрузок тросов.

Стволы шахт с двумя отделениями оборудуются так называемыми козловыми копрами. Их конструкция состоит из двух подкосов и направляющего ствола, только частично нагружающего подкосы. Надстройка копра представляет собой обычно отдельную конструкцию, загружающую подкосы

Введение многоканатных подъемных устройств вызвало принципиальное изменение конструкции надшахтных копров. Двухканатные машины еще можно устанавливать в строениях около копра, однако машины четырехканатные и более надо помещать только на верхушке копра по оси ствола. Такие копры называются башенными, а их высота иногда достигает 80 м.

В последний период на отдельных шахтах применялась примерно одинаковая технология перемещения горнозаводских сооружений, поэтому ниже будут представлены общие принципы этого метода.

Путь, по которому перемещается сооружение, зависит от массы сооружения. Надшахтные здания перемещаются, как правило, по жесткому пути, который в зависимости от несущей способности грунта уложен на железобетонных ленточных фундаментах и сваях Франки или только на железобетонных ленточных фундаментах. А подкосы козловых копров перемещаются чаще всего по переставным путям из стальных балок длиной 6 м. Сооружение монтируют на временном месте, опирая колонны на временные опоры. Когда сооружение уже готово для перемещения, временные опоры заменяют тележками, грузоподъемность которых соответствует давлению, передаваемому колоннами. Тележки подводят под колонны путем подъема конструкции сооружения гидравлическими домкратами

Сооружения во время перемещения должны быть дополнительно закреплены (особенно существенное значение имеет жесткость основания сооружения) . С этой целью колонны перемещаемых сооружений соединяются обычно металлическими сплошностенчатыми балками, расположенными параллельно оси путей. Эти балки делают также возможным опирание тележек за осями колонн, что уменьшает высоту опускания сооружения на постоянные фундаменты

Для предохранения тележек от чрезмерного увеличения нагрузок во время перехода через неровности основания пути, а также вследствие напора ветра на перемещаемое сооружение введена несущая гидравлическая система. Сооружение установлено именно на тележках посредством гидравлических домкратов, которые благодаря центральному подключению маслопроводов гарантируют выравнивание давления на отдельные тележки. Эти домкраты также очень помогают при снятии сооружения с тележек, а также при его рихтовке при установке на постоянных фундаментах.

Перемещение сооружения происходит в результате действия второй независимой гидравлической системы, вызывающей появление горизонтальных усилий. Наилучшие результаты достигаются в результате применения для перемещения сооружения домкратов шведской фирмы "Бюггинг". Домкраты перемещаются по рельсу, расположенному по оси каждой нитки пути. Давление домкратов, вызывающее перемещение сооружения, производится на консоли, прикрепленные к металлическим балкам

Стальные направляющие стволы в железобетонных шахтных копрах. Стальные направляющие стволы, встраиваемые в железобетонные шахтные копры, имеют большую Массу. Например, при высоте ствола около 80 м его масса составляет около 180 т.

Чаще всего эти стволы монтируются путем поворота или надвижки. Во втором случае направляющий ствол собирают методом наращивания его сегментов.

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ № 6

1. Исходные данные для разработки ПОС и ППР.

Исходные материалы для разработки ПОС включают в себя:

- технико-экономическое обоснование (ТЭО) строительства и задание на проектирование объекта;

- материалы инженерных изысканий (при реконструкции объектов - материалы их предпроектного технического обследования);

- решения по применению материалов, механизмов и ресурсов;

- сведения об условиях поставки строительных конструкций, изделий и оборудования;

- объемно-планировочные и конструктивные решения объектов и принципиальные технологические схемы строительства;

Исходные документы для разработки ППР:

-задание на разработку ППР,

-ПОС;

-рабочая документация на строительство объекта;

-смета на строительство объекта и сводная смета стройки;

-исходные данные о наличии и мощностях предприятий производственной базы строительства, мощностях и загрузке существующих строительно-монтажных генподрядных и субподрядных организаций и укомплектованности их кадрами, составе парка строительных машин, средств автомобильного и других видов транспорта;

-сведения о порядке и сроках поставки технологического, энергетического, сантехнического и другого оборудования и специальных материалов заказчиком;

-данные о поставках строительных конструкций, изделий, материалов;

-другие сведения, необходимые для разработки документации проекта производства строительно-монтажных работ.

2. Возведение крупноблочных зданий.

Строительство жилых зданий из крупных блоковрекомендуется вести большими массивами методом непрерывного потока при комплексной механизации всего монтажа.

Ведущим процессом при разработке календарного графика потока считать монтаж блоков и сборных конструкций, подчиняя его темпу и ритму все остальные процессы.

Монтажные строительные генпланы должны быть разработаны для:

1)стадии возведения подземной части зданий – нулевого цикла;

2) стадии возведения надземной части зданий – надземного цикла.

Предпочтительно организовать монтаж непосредственно со средств транспорта, как говорят, «с колес».

Монтаж подземной части разрешается начинать после полного окончания подготовительных работ.

При массовой застройке монтаж подземной части должен осуществляться в виде отдельного независимого потока.

Производство монтажа подземной части осуществляется тремя способами:

а) с бровки котлована (верхнего горизонта);

б) со дна котлована (с нижнего горизонта);

в) комбинированным способом.

В соответствии с принятым способом монтажа и типами кранов определяются места стоянки, направление и порядок движения крана.

Совмещенный график производства работ по разработке котлована, монтаж подземной части и обратной засыпке должен исключать длительные перерывы между отдельными процессами работ во избежание нарушения несущей способности грунтов основания и обрушения откосов котлованов.

Монтаж сборных фундаментов производится установкой фундаментных блоков-подушек по подготовленному песчаному основанию толщиной 100мм насухо с устройством поверху армированного шва из цементного раствора марки не ниже 50 толщиной 50мм.

Установка блоков, как правило, ведется равномерно по всему периметру здания.

Стыки блоков в углах и в местах примыкания стен осуществляются, в большинстве случаев, прокладкой в швах металлических связей или арматурных сеток из круглой стали диаметром 5-6мм, при этом связи или сетки должны перекрывать грань стены на 1м.

Блоки стен подвала при монтаже устанавливаются на шашки и клинья, осаживанием которых производится выверка вертикальности их положения.

Клинья удаляются по окончании схватывания раствора с заделкой гнезд.

Выверка горизонтальности верхней плоскости каждого ряда блоков производится нивелиром, после чего делается разбивка расположения блоков следующего ряда и их укладка.

Установка перемычек, панелей площадок и маршей лестниц ведется по ходу монтажа стен.

Монтаж наземной части здания следует начинать после полного окончания работ нулевого цикла по захватам, а также монтажа необходимых кранов и создания комплектного запаса конструкций не менее чем на один этаж на приобъектном складе. При работе непосредственно с транспорта необходимость в создании запаса отпадает.

Монтаж надземной части крупноблочных зданий, как правило, осуществляется разбивкой их в плане на две монтажные захватки и поэтажные ярусы. Разбивка на захватки производится с учетом границ секций, а также и расположения температурных и осадочных швов.

Кладка крупных блоков производится на растворе марки не ниже 25 с осадкой конуса не более 6-8см. Толщина горизонтальных швов принимается в пределах 15-20мм, вертикальных – в пределах 10-15мм. Заполнение вертикальных швов производится легким бетоном или раствором марки не ниже 35.

Монтаж стен из крупных блоков производится по монтажным чертежам, в которых должно быть указано местоположение каждого блока в конструкции стены, а также порядок его установки и закрепления.

При монтаже стеновых блоков рекомендуется применять цементно-известковые составы 1:0, 10:4 примарке цемента 300 и 1:0,15:4 при марке цемента 400 при подвижности, соответствующей погружению стандартного конуса на 10-12см.

3. Монтаж многоярусной этажерки размерами в плане 8×34 м высотой 80,6 м.

Многоярусные технологические этажерки являются составной частью технологических комплексов химических, нефтеперерабатывающих заводов. Технологические этажерки представляют собой пространственную металлоконструкцию. В практике применяют, в основном, два способа крупноблочного монтажа этажерок.

При способе монтажа пространственными горизонтальными блоками этажерка делится на три пространственных горизонтальных блока. Нижние два блока собирают на монтажной площадке в вертикальном положении, что вызывает необходимость выполнения монтажных операций на значительной высоте. Третий, верхний блок укрупняют и стыкуют с ранее установленными, для этого стыкуются и свариваются 10 пар колонн. В этих целях устанавливают специальные приспособления и работы производят при подвешенном верхнем блоке.

По способу монтажа вертикальными пространственными блоками этажерка делится на два вертикальных блока. Укрупненные блоки монтируют поочередно, затем производят досборку части этажерки из отдельных элементов между блоками. При обоих способах монтаж выполняют двумя мачтами определённой высотой и грузоподъемностью. В начале монтажа мачты наклоняют к укрупненному блоку, затем с поднятым грузом перемещают мачту обратно к постаменту. Такой сложный маневр двумя мачтами требует высокой квалификации монтажников и имеет повышенную опасность.

Метод монтажа полностью собранной этажерки обладает ограниченной собственной несущей способностью, необходим проверочный статический расчет объемно-пространственной металлоконструкции этажерки и соответствующее ее усиление. Одним из наиболее эффективных вариантов временного усиления этажерки перед подъемом является применение фермы-траверсы длиной до 36 м и грузоподъемностью 400 т, представляющей собой трехярусную трубчатую пространственную форму, размещаемую внутри этажерки и прикрепленную к ней двумя верхними поясами, третий пояс остается свободным. Масса фермы усиления составляет 50 т. Нижняя часть этажерки также подлежит усилению во избежание деформаций элементов в процессе монтажа. Такое усиление может быть выполнено в виде двух труб, пропущенных вдоль этажерки и соединенных между собой связями. В качестве грузоподъемных средств используется комплект из двух мачт типа АК-400.

Установка этажерки в проектное положение предусматривает три этапа:

1) перевод из горизонтального положения в наклонное, с расположением верха этажерки выше постамента;

2) подъем этажерки над постаментом до вертикального положения грузовых полиспастов мачт;

3) наводка этажерки в проектное положение на анкерные болты.

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ № 7

1. Вариантное проектирование технологии производства работ.

Задача проектирования заключается в принятии рационального (эффективного) решения по срокам и последовательности выполнения процесса, составу технических средств, техническим нормалям, количеству и составу звеньев (бригад) рабочих. В каждом конкретном случае таких решений должно быть несколько. Тогда сам процесс проектирования принимает вариантный характер. В этом случае из имеющегося арсенала или вновь разрабатываемых технологических решений выполнения идентичных процессов может быть выбрано наиболее рациональное в заданных условиях конкретного объекта.

Поиск рационального решения основан на сравнительной оценке принятых к рассмотрению вариантов по одному или нескольким показателям эффективности, основными из которых являются себестоимость, трудоемкость и продолжительность выполнения процесса. Эффективным вариантом, принимаемым к дальнейшей разработке и осуществлению, является вариант, имеющий наименьшие значения по всем показателям. Однако на практике часты случаи, когда нет однозначности в различии показателей (например, при наименьшей себестоимости большая продолжительность и одинаковые трудоемкости и т. п.). Интегральный критерий оценки эффективности вариантов выполнения строительных процессов пока не разработан. Поэтому в каждом конкретном случае целесообразно определять главный показатель и сравнение вести с учетом этого фактора. При этом следует иметь в виду, что себестоимость выполнения процесса косвенным образом учитывает затраты труда и продолжительность выполнения работ и отражает технический и организационный уровень данного процесса.

2. Технология возведения крупнопанельных жилых домов.

Монтаж крупнопанельных домов (КПД) производится по захваткам, в каждую из которых включается одна или две секции, что обеспечивает непрерывность и равномерность процессов, т.е. поточность.

На захватке в основание каждой стеновой панели укладывают по нивелиру деревянные или растворные маяки (марки), которые обеспечивают точность установки панелей по высоте и опирание в момент посадки на раствор.

Панели внутренних стен для точности и ускорения монтажа устанавливают в фиксаторы. Наружные стеновые панели устанавливают на маяки по рискам (без фиксаторов). Временное крепление и выверка производится подкосами, угловыми и горизонтальными распорками. Внутренние стены можно раскреплять подставками. Плиты перекрытия укладывают от лестничной клетки.

3. Способы возведения буровых опор.

В сложных грунтовых условиях под здания и сооружения, чувствительные к неравномерным осадкам и передающие на фундамент значительные нагрузки, необходимы надежные основания из малосжимаемых пород, которые, как правило, залегают на большой глубине. В этих условиях в ряде случаев целесообразно применять фундаменты глубокого заложения в виде буровых опор. Буровые опоры аналогичны буронабивным сваям, но отличаются размерами: диаметр их составляет 0,8—3,5 м, уширения —2,5—5 м, а глубина достигает 100 м и более. Технология возведения опор глубокого заложения аналогична технологии возведения буронабивных свай.

Вначале буровые опоры в СССР применяли преимущественно в мостовом строительстве. Наиболее известными являлись так называемые сваи Е. Л. Хлебникова, относящиеся к буровым опорам, которые можно было выполнять как под защитой обсадных труб, так и под избыточным давлением воды или глинистого раствора.

Буровые опоры глубокого заложения наиболее эффективно можно выполнять с помощью специальных комплексных агрегатов, предназначенных для бурения различными способами, погружения и извлечения обсадной трубы, удаления пород и бетонирования различными методами.

Существующие в настоящее время машины позволяют механизировать все процессы работ по устройству опор диаметром ствола 1—3 м и уширенной пятой 2,5—5 м.

Независимо от применяемого оборудования при возведении буровых опор следует, соблюдать ряд технологических правил.

Перерыв между окончанием буровых работ и началом укладки бетонной смеси в скважины в неустойчивых грунтах не должен превышать 8 ч. Если по условиям производства работ возможна задержка с началом подачи бетонной смеси, бурение неустойчивых грунтов рекомендуется приостановить, не доводя дно скважины до проектной отметки на 1—2 м, а уширение не разбуривать.

Дно необсаженных скважин после установки в них арматурного каркаса должно быть дополнительно зачищего от грунта, который мог обрушиться в процессе опускания каркаса.

Для повышения жесткости в каждом арматурном каркасе, кроме продольных стержней и спирали, равномерно по его длине на расстоянии около 2 м друг от друга устанавливают наружные кольца стержней такого же диаметра, что и продольная арматура. Каждое кольцо соединяют с продольными стержнями четырьмя стальными фасонками. Чтобы обеспечить предусмотренную проектом толщину защитного слоя бетона, к трем продольным стержням каркаса в местах их пересечения с кольцами жесткости приваривают фиксирующие коротыши из полосовой стали сечением не менее 60 X Х80 мм. Для каркасов наклонно расположенных столбов взамен коротышей к двум нижним арматурным стержням приваривают направляющие полозья из уголковой или полосовой стали.

Непосредственно перед укладкой бетонной смеси в скважины диаметром до 1,5 м, пробуренные в скальном грунте, или при зачистке бетона столба после вынужденного перерыва следует промыть дно водой через под-мывные трубки, укрепленные на бето-нолитной трубе, нижний конец которой при этом должен быть опущен до дна. Давление воды при промывке 0,8—1 МПа, расход 150—300 м3/ч. Промывку ведут в течение 5—15 мин до исчезновения остатков шлама, что оценивается по цвету воды, переливающейся через край оболочки. Промывку необходимо прекращать только в момент начала движения бетонной смеси в бетонолитной трубе. Для очистки дна скважин диаметром более 1,5 м, пробуренных в скальном грунте, следует использовать подмыв-ное устройство.

В процессе бетонирования методом ВПТ необходимо регулировать заглубление низа бетонолитной трубы в бетонную смесь так, чтобы уровень смеси в трубе был выше уровня воды или глинистого раствора в скважине. При опускании уровня смеси ниже рекомендуемого необходимо осадить трубу. Трубу следует поднимать только при заполненной бетонной смесью воронке.

Для подачи жестких бетонных смесей рекомендуются бетонолитные трубы диаметром 200—300 мм из цельнотянутых труб со стенкой толщиной 6—10 мм. К нижнему звену бетонолитной трубы жестко закрепляют два вибратора ИВ-60 для облегчения движения смеси по трубе, уплотнения ее и извлечения трубы из уложенной смеси. Интенсивность укладки смеси через трубы диаметром 200 мм— 4,5—5 м7ч, диаметром 300 мм—10— 11 м3/ч. Жесткие смеси укладывают с соблюдением следующих требований. В скважины в начале бетонирования при отключенных вибраторах бетонолитной трубы укладывают слой бетонной смеси с осадкой конуса 18—20 см на высоту не менее 1 м, а затем подают малоподвижную смесь с осадкой конуса 6—12 см при включенных вибраторах. Уровень бетонной смеси следует постоянно поддерживать вблизи приемной воронки, изменяя заглубление трубы в бетонную смесь и периодически включая при этом вибраторы. Максимальное заглубление трубы с работающими вибраторами в несхватившуюся смесь допускается не более 10 м. Если предстоит перерыв между укладкой очередных порций смеси более 1 ч, то трубу при работающем вибраторе необходимо приподнять, оставив заглубление еениза в уложенную смесь не свыше 2 м. Вынужденный перерыв бетонирования не должен превышать 1,5 ч.

При бетонировании опор методом ВПТ особое внимание должно быть уделено обеспечению интенсивности и непрерывности подачи бетонной смеси. При этом к концу бето-нирования глинистый раствор и загрязненная бетонная смесь должны быть полностью вытеснены из скважины. Верхний слой бетонной смеси, поднимающийся из скважины, удаляют на высоту загрязнения его глинистым раствором.

Уширенные пяты в основании опор глубокого заложения могут быть получены механическим разбуриванием, энергией взрывов или комбинированным способом путем сочетания механического разбуривания с последующим камуфлированием или вибротрамбованием.

При устройстве опор в водных акваториях глубиной до 4 м для установки бурового агрегата выполняют искусственные островки; при большей глубине воды бурение ведут с подмостей или плавучих средств через инвентарную обсадную трубу, погружаемую предварительно в дно на 2 м ниже уровня возможного размыва.

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ № 8

1. Календарный план строительства объекта, его назначение и расчет.

Календарный план строительства объекта устанавливает очерёдность выполнения основных и вспомогательных операций строительных и монтажных работ в увязке со временем их исполнения.

При разработке календарного плана необходимо учитывать:

– директивный срок строительства;

– технологическую последовательность выполнения строительных и монтажных работ;

– выполнение монтажных работ с учётом дорогостоящих механизмов в 2–3 смены;

– максимальное совмещение по времени отдельных видов работ;

– равномерную загрузку рабочих;

– соблюдение правил охраны труда и техники безопасности.

При разработке календарного плана необходимо стремиться к плавному наращиванию и уменьшению объёмов работ, не допуская создания резких пиков и спадов пребывания рабочих на строительной площадке, поскольку это приводит к значительному удорожанию строительства. График должен учитывать переход рабочих одной специальности с захватки на захватку.

При определении численного состава бригад необходимо руководствоваться либо уже сложившимся составом бригады и её звеньев, либо формировать её оптимальный состав исходя из характера и объёмов работ, подлежащих выполнению на проектируемых объектах.

Принятая трудоёмкость (гр. 6) определяется путём умножения количества рабочих (гр. 12) на продолжительность работы в днях (гр. 10) и на количество смен (гр. 11). Принятая трудоёмкость должна быть кратной полному количеству человеко-дней. В связи с этим принятая трудоёмкость всегда будет меньше или равной расчётной трудоёмкости (это означает, что в графике вы приняли условия перевыполнения бригадой норм выработки, увеличение которых на 10–12 % вполне допустимо).

Необходимые крупные строительные машины и затраты машинного времени заносят в гр. 7 и 8 на основании выбранных методов производства работ, и в гр. 11 табл. 7.

Показатели гр. 9 определяют по принятому количеству машино-смен, которые получаем путём умножения продолжительности работ в днях (гр. 10) на количество смен (гр. 11). Количество смен для основных видов тяжёлых строительных машин должно быть не менее двух.

Число рабочих в смену (гр. 12) определяют отношением принятой трудоёмкости (гр. 6) к продолжительности выполнения данного технологического процесса (гр. 10).

В гр.13 вносим состав бригады по специальностям рабочих и их квалификации (разрядам). Эту информацию находим в соответствующих разделах СНиП или ЕНиР.

2. Монтаж зданий из объемных элементов.

Объемные элементы могут быть нескольких типоразмеров: жилая комната, санблок с кухней, блок лестничной клетки. Степень готовности максимальная, с сантехнической и электромонтажной разводкой и отделкой.

Строповка ведется балансирной траверсой, транспортировка – трейлером или автоприцепом, монтаж – с транспорта.

Строповка и подъем ведется в два приема: подъем на 30÷50 см, осмотр и дальнейший подъем. Объемный блок от раскачивания удерживают расчалками. Установка объемных блоков первого этажа ведется по рискам осей, далее – по фиксаторам.

В малоэтажных зданиях (до 5 этажей) блоки проверяют по ранее смонтированным и только периодически контролируют теодолитом. При 9 и более этажей положение осей закрепляют рисками на каждом этаже. Производят нивелировку монтажного горизонта и установку маяков.

При точечном опирании объемных блоков по углам устанавливают опорные площадки из пластин, набираемых до нужной отметки. При линейном опирании делают полосу раствора 100÷200 мм и по углам на длинных сторонах устанавливают маяки. Здание делят на захватки (на 1÷2 секции). Порядок установки зависит от конструктивных решений.

3. Возведение морской нефтедобывающей платформы из двух пространственных опорных блоков. Конструктивная схема платформы.

Морские платформы. Особо сложную инженерную задачу представляют сборка, доставка и установка в проектное положение морских нефтедобывающих платформ из-за значительных размеров и массы, достигающих иногда соответственно 350м и нескольких сотен тысяч тонн. По различным зарубежным данным, 22-30 % мировой добычи нефти и газа приходится на скважины, обслуживаемые морскими платформами. В России подводная добыча нефти началась почти 60 лет назад в Каспийском море, так как имеет наиболее протяженный в мире континентальный шельф, в связи с чем программе строительства платформ для добычи нефти и газа на морских акваториях было уделено большое внимание. Для реализации этой программы в России был построен завод глубоководных оснований, на котором изготовлялись платформы для морской добычи нефти со 100-, 150- и 200-метровой глубин.

Первая отечественная платформа состояла из двух пространственных опорных блоков Б-1 и Б-2 (рис. 9.32), а также 10 блоков (модулей) палубы. Платфор