Исследование деятельности компании и анализ требований к системе

Введение

Целью данной работы является проектирование производственного учета компании, занимающейся разработкой и производством силовых полупроводниковых приборов (ЗАО «Протон-Электротекс»). Данное предприятие обладает штатом квалифицированных технических специалистов, полным циклом производства (от изготовления элементов тиристоров, диодов и готовых приборов до силовых сборок, в том числе с охладителями), современными мировыми стандартами качества, а также консультационной поддержкой в процессе эксплуатации. Компания по запросам клиентов предлагает наиболее грамотные варианты решения различных задач – от изготовления стандартных диодов, тиристоров, модульных сборок до разработки производства изделий под индивидуальный заказ.

Компанию ЗАО «Протон-Электротекс» можно с уверенностью отнести к категории независимых предприятий: она развивается без внешних инвестиций, за счет собственной прибыли. Именно поэтому рентабельность тех или иных производственных, людских или финансовых ресурсов является для нее вопросом первостепенной важности.

В данной работе будут описаны следующие процессы функционирования: обеспечение и организация учета производственной деятельности компании, занимающей разработкой и производством силовых полупроводниковых приборов, посредством внедрения и адаптации системы сбора данных (подсистемы производственного учета).

В задачи выполняемой работы входит описание деятельности компании и анализ требований к системе, создание модели бизнес-процессов, создание концептуальной модели базы данных, описание ограничений целостности и обеспечения безопасности, описание алгоритмов функционирования системы, описание диалога с пользователем, описание работы приложения, а также описание экономического обоснования и безопасности жизнедеятельности.

Актуальность данной работы заключается в возможности создания специализированной системы сбора данных для обеспечения производственного учета в компании, занимающейся производством силовых полупроводниковых приборов, на основе проделанной работы и подготовленных диаграмм. Такая система должна будет рассчитана на использование определенных данных об используемых материалах, операциях производства, изготавливаемых изделиях, заказах на производство. Система позволит решать вполне определенный круг задач функционирования компании, а также позволит упростить сбор данных и их обработку.

Использование разрабатываемой системы в отношении рассматриваемой в данной работе компании позволит повысить эффективность функционирования и уменьшить её расходы. Поэтому создание необходимых диаграмм, осуществление требуемого описания и реализация приложения имеет весьма важное практическое значение.

Исследование деятельности компании и анализ требований к системе

В ходе проведения исследования деятельности компании и анализа требований к разрабатываемой системе описывается общее представление о компании, целевая направленность ее деятельности, позиционирование рассматриваемых процессов, состав автоматизируемых бизнес-процессов, необходимость разработки системы, анализ аналогов, в каких подразделениях и в какой функциональности будет внедряться система, требования к функциональности системы.

Описываемая компания ЗАО «Протон-Электротекс» является производителем силовых полупроводниковых приборов: тиристоров, диодов в таблеточном, штыревом, модульном исполнении, и охладителей к ним. Для изготовления данных приборов компания имеет полный производственный цикл, развитую инфраструктуру, современные технологические линии, измерительное оборудование.

Компания испытывает потребность в следующих материалах: монокристаллический кремний, кремниевые пластины, медная лента, медные листы, молибденовые диски, стеклотекстолит, алюминиевый профиль, водный аммиак, изопропиловый спирт, перекись водорода, трихлорэтилен, микрошлифпорошок, неизолированная клемма и т.д.

Информация обо всех товарно-материальных ценностях должна быть систематизирована. Сотрудникам компании необходимо иметь возможность быстро и своевременно получать данные по имеющимся товарно-материальным ценностям – от закупок до наличия изделий на складе готовой продукции.

На рисунке 1 схематично представлена организационная диаграмма. Организационная диаграмма используется для отражения организационной структуры подразделений компании и их зон ответственности.

Рисунок 1 – Организационная диаграмма

В данной работе рассмотрению подлежат процессы, которые занимают место основного производства в общей деятельности компании.

Весь производственный цикл условно проходит четыре основных стадии, выделенных в отдельные подразделения.

1. Изготовление диффузионных полупроводниковых элементов, что включает в себя следующие участки: шлифовка кремниевых пластин, диффузионных процессов; литография.

2. Изготовление структур с термокомпенсатором, что включает в себя следующие процессы: сплавление и напыление, шлифовка фаски, струйное травление фаски.

3. Измерение полупроводниковых элементов, что включает в себя измерительные комплексы для определения статических и динамических параметров во всем диапазоне рабочих температур приборов.

4. Сборка таблеточных, модульных и штыревых приборов, а также силовых сборок с охладителями на их основе, включающих в себя чистые операции сборки и герметизации полупроводниковых приборов и приемосдаточные испытания.

Процесс изготовления приборов организован таким образом, что имеется возможность группировать приборы по параметрам, изготавливать специализированные проводные соединения, изготавливать приборы с уникальным набором характеристик.

Осуществление производственной деятельности подразумевает наличие производственной линии, состоящей из нескольких этапов. Одна часть этих этапов относится к основному производству, а другая – к сборке. Отслеживание производства осуществляется посредством заказов-нарядов на производство.

Итак, основная продукция – полупроводниковые элементы промышленного исполнения (тиристоры, диоды, охладители и сборки с ними, кремниевые резисторы, ограничители напряжения, силовые сборки), а тип производства – позаказное.

Особенности:

– полный цикл производства;

– большой объем номенклатурных позиций;

– большой объем продукции в количественном выражении;

– пооперационный учет хода производства;

– необходимость партионного учета на всем цикле производства;

– необходимость наличия серийного учета на финальной стадии производства.

Уменьшение проблематичности и повышение эффективности такого производства может быть достигнуто путем осуществления автоматизации посредством применения системы сбора данных, обеспечивающей учет хода производства.

Взгляд на информационную поддержку бизнес-процессов предприятия осуществляется с точки зрения производства.

Нацеленность на решение производственных задач заставляет детально анализировать процессы производства, что приводит к необходимости внедрять узкоспециализированные функции автоматизации. Так, ручной ввод информации при учете хода производства имеет большую трудоёмкость, крайне неэффективен, чреват недопустимым количеством ошибок и наличием временного разрыва между фактом возникновения информации и введения ее в систему. Чтобы исключить возникновение подобных проблем, рациональным является применение системы сбора данных с технологией штрих-кодирования и с использованием стационарных терминалов сбора данных на цеховом уровне.

При учете хода производства необходимо обеспечить получение достоверной и своевременной информации о прохождении продукции по технологическому маршруту и по возможности выявление отклонений. Также важной является возможность видеть всю производственную ситуацию и производительность отдельного рабочего места.

Система позволит устранить разрозненность отдельных функциональных информационных полей, которая мешает решать ряд производственных задач с должной степенью эффективности.

Внедрение и адаптация системы целесообразны для оптимизации производственного процесса, рационального привлечения и последующего расходования тех или иных ресурсов.

Данная система будет осуществлять сбор данных о фактически совершаемых хозяйственных операциях с использованием технологии штрих-кодирования, что позволяет реализовать пооперационный учет движения изделий по технологическому маршруту.

Преимущества использования:

– существенное снижение трудоемкости отражения хозяйственных операций в учетной системе;

– оперативность ввода информации в систему;

– повышение достоверности вводимых данных за счет применения технологии штрих-кодирования;

– возможность адаптирования функциональной логики системы под изменения бизнес-процессов.

Автоматизируемые бизнес-процессы:

– выдача товарно-материальных ценностей с материальных складов в производство (комплектация заказов);

– перемещение ТМЦ между складами, местами складирования;

– регистрация производственных операций;

– регистрация выпуска производимой продукции;

– списание материалов на выпуск продукции.

Система предназначена для использования на складских (материальные склады, склады комплектующих, промежуточные и цеховые склады, склад готовой продукции) и производственных (цеха, участки) подразделениях.

Варианты используемого оборудования:

– стационарный ПК с подключенным сканером штрих-кода;

– КПК со встроенным сканером штрих-кода;

– терминалы общего доступа с подключенным сканером штрих-кода на производственных участках.

Система сбора данных должна осуществлять регистрацию выполнения производственных операций и фиксацию списания материалов. Регистрация выполняется не после каждой операции. В целях снижения трудоемкости учет исполнения производственных заданий осуществляется по контрольным точкам.

Все производимые изделия будут управляться по заказам-нарядам на производство (ЗНП). Списание материалов и выпуск регистрируются для конкретного заказа-наряда на производство.

Регистрация хода производственного процесса осуществляется в рамках заказа-наряда на производство по операциям, определенным в производственном процессе как контрольные точки.

Выпуск изделий осуществляется партиями. Для каждой партии создается сопроводительный лист. На каждом сопроводительном листе присутствует номер ЗНП, который может считываться сканером штрих-кода. Сопроводительные листы на контрольные партии, имеющие наивысший приоритет, печатаются на бумаге красного цвета.

Система должна обеспечивать выполнение следующих операций: выдача материалов в производство и передача товарно-материальных ценностей между материально ответственными лицами, создание заказа на производство, формирование сопроводительного листа, учет списания материалов в производство, учет выполнения операций по ЗНП и выпуска полуфабрикатов, учет выпуска готовых изделий по ЗНП.

Передача товарно-материальных ценностей между материально ответственными лицами, учет списания материалов в производство, учет выполнения операций по ЗНП и учет выпуска готовых изделий по ЗНП выполняются на производственных участках с использованием терминалов, имеющих подключенный сканер штрих-кода.

Формы фиксации операций и списания материалов должны иметь все необходимые поля для ввода требуемой информации (например, информация, связанная с ЗНП, изделием, материалом, операцией, партией, местом складирования, несоответствующей продукцией). Доступность полей появляется по мере данной необходимости. Некоторые поля должны реагировать на сканер штрих-кода для фиксации номера ЗНП.

Система должна иметь средства защиты данных от несанкционированного доступа. Разграничения доступа к данным реализуются в соответствии с должностными обязанностями.

Создание задания на передачу товарно-материальных ценностей на склад производства и списание их со склада-отправителя осуществляет сотрудник склада отдела материально-технического снабжения. Получение товарно-материальных ценностей на склад-получатель (склад производства) осуществляет профильный мастер.

Фиксацию количества продукции, выполненного по ЗНП, и формирование накладной на сдачу продукции на склад выполняет профильный мастер склада-отправителя (оператор). Регистрацию прихода продукции по ЗНП выполняет профильный мастер принимающего склада.

Создание заказа на производство из строк заказа клиента выполняет сотрудник отдела маркетинга и сбыта. Создание заказа на производство на полуфабрикаты и создание заказа на производство на контрольную партию осуществляет сотрудник производственно-диспетчерского отдела.

Формирование родительского сопроводительного листа на ЗНП реализуется производственно-диспетчерского отделом, а формирование дочерних сопроводительных листов исполняет оператор.

Учет списания материалов в производство, учет выполнения операций по ЗНП, регистрация несоответствующей продукции по ЗНП и учет выпуска готовых изделий по ЗНП выполняется профильным мастером (оператором).

Регистрация сдачи готовой продукции по ЗНП на склад готовой продукции осуществляется кладовщиком склада готовой продукции.

Условие применения выработанного решения также состоит в том, чтобы оно было построено на фундаменте единой интегрированной системы, а работа всех сотрудников велась в одном информационном пространстве.

Система сбора данных, обеспечивающая учет хода производства, должна быть внедрена и адаптирована надлежащим образом. Внедрение и адаптация являются достаточно затратными мероприятиями, как в части материальных расходов, так и человеческих ресурсов, поэтому необходимо обеспечивать соответствие системы специфике предприятия.

Далее будет приведено описание способов производственного учета и анализ аналогов разрабатываемой системы.

Можно выделить несколько способов ведения производственного учета: бумажный, с помощью офисных приложений, с помощью специализированных программ.

Чисто бумажный учет просуществовал до массового распространения персональных компьютеров. На предприятиях стало доступно ведение учета с помощью офисных программ (чаще всего Microsoft Word, Excel). Уменьшилась бумажная рутина, но появилось множество разрозненных файлов, распространенных по всем компьютерам предприятия.

Ведение производственной документации в бумажной форме позволяет на каждый шаг иметь документ с чьей-то подписью и соответственно с чьей-то ответственностью. Негативной стороной бумажного учета является его низкая точность. Свести что-либо на бумаге крайне трудоемко, часто совершаются ошибки, но контролировать это некому.

В случае офисного приложения (Excel) особых проблем не возникает, когда весь учет ведется силами одного человека. На деле учет ведется несколькими сотрудниками, и тогда они сталкиваются со следующим ограничением: если один пользователь открыл какой-либо файл, то другие пользователи не смогут внести в него изменения. Все начинают создавать на своих компьютерах локальные копии общих файлов. Как следствие возникает потребность постоянно сводить содержимое всех файлов воедино.

На деле чем больше новых таблиц и связей между ними – тем сложнее в них работать, тем больше в них содержится ошибок и тем медленнее они работают. В итоге предприятие встает перед проблемой перехода на специализированное программное обеспечение.

Специализированное ПО изначально направлено на достаточно узкий круг задач. Эти задачи оно выполнит лучше, чем любая универсальная программа. Работать в нем будет удобнее и быстрее, будет присутствовать единое хранилище с возможностью одновременной работы большого количества людей и системой разделения прав доступа. Также будет хотя бы минимальный контроль вводимой информации, что понизит количество опечаток.

Присутствующие на рынке подобные программы предназначены для достаточно крупных компаний, поэтому их использование (пусть и в адаптированной версии) может оказаться далеко не всегда выгодным.

Необходимый функционал по производственному учету может присутствовать в ряде предложений для крупных компаний (ERP-системы). Главной отличительной чертой ERP является то, что пишется оно как некоторое универсальное решение, после некоторой доработки подходящее для любого крупного предприятия с разветвленной управленческой структурой. Главная его задача – упорядочить непрозрачную бюрократию, где происходят основные потери. Отсюда упор делается на документооборот, построение структуры, контроль за движением ресурсов между подразделениями, логистику.

Также помимо ERP существуют MES (производственные исполнительные системы). Они больше заточены под производство, но тоже изначально ориентированы на крупные предприятия. Примеры таких систем: TechnologiCS, Fobos и Polyplan. Fobos и Polyplan фактически используются как модули автоматизированного планирования для ERP. TechnologiCS – полностью самостоятельный продукт, но для него характерен перекос в сторону технологов (основная ориентация программы – описание работы технологического отдела, а производство и тем более снабжение оттеснены на второй план). Для того, чтобы начать его использовать для производственных нужд, требуется ввести такой объем технологических данных, что иногда это становится ключевой причиной отказа от использования этой программы на предприятии.

Похожий случай с программой СПРУТ-ОКП. Разработчик этого продукта выпускает хорошее ПО для технологов, которое продается не только у нас, но и на Западе. СПРУТ-ОКП имеет больший уклон в сторону производства, чем TechnologiCS, но уход за пределы специализации сильно сказывается на конечном результате.

Существуют западные решения, например, система SIMATIC от Siemens. Но лучше всего она сочетается с промышленным оборудованием Siemens, бухгалтерией от Siemens, по технологическим стандартам Siemens.

Отличительной чертой продуктов для крупных предприятий (даже после адаптации для малых), является необходимость внедрения, включающего в себя адаптацию (переписывание, дописывание, настройку) программы под специфику предприятия и обучение персонала. Внедрение сторонними фирмами, как правило, стоит не меньше самого программного обеспечения, иногда в несколько раз больше.

Можно также обратить внимание на решения от «1С» (актуально для средних предприятий). Делая такой выбор, надо понимать, что изначально это строго бухгалтерская программа, которую переделывают для учета всего, что только можно. В данном случае существует риск того, что данный продукт для предприятия не принесет желаемую отдачу, но серьезно увеличит нагрузку на сотрудников (за счет избыточного и слишком скрупулезного учета).

Ввиду означенных проблем, разработка подсистемы производственного учета имеет актуальное значение. Данная система разрабатывается с учетом специфики предприятия. Стоит использовать продукт, созданный для решения задачи, а не адаптированный для нее. Также в разрабатываемой системе важно наличие отслеживания хода производства по заказам-нарядам на производство, концепция контрольных точек и применение технологии штрих-кодирования. Данные компоненты в системах-аналогах в совокупности могут отсутствовать или быть реализованные в иной форме.

Разрабатываемая система также должна по нуждам рассматриваемого предприятия иметь возможность интеграции с системой SyteLine ERP. Это обеспечивает автоматическое поступление данных в ядро планирования SyteLine, сигнализирует о движении материалов и запасов через производственные ресурсы, контролирует загрузку мощностей, нормирование рабочей силы. В таком случае система позволит проверить выполнение каждого заказа в реальном времени, что дает дополнительную возможность повысить качество обслуживания клиентов.

Далее будет приведено подробное описание всех аспектов и этапов производственного учета компании, занимающейся производством силовых полупроводниковых приборов.

Для учета хода производства в системе сбора данных выбирается единственный объект учета заказ-наряд на производство (ЗНП). При работе в системе в рамках учёта пооперационного выполнения производственных заданий, а так же несоответствующей продукции, необходимо выполнять два действия по заданиям на производство: регистрация выпуска изделий с операции (по операциям, являющимся контрольными точками) и списание материалов на ЗНП.

Все производимые изделия будут управляться по ЗНП. Списание материалов (основных) и выпуск регистрируются для конкретного ЗНП. Остальная часть материалов (вспомогательных), будет списываться по факту, с периодичностью 1 раз в неделю, на рабочий центр.

Регистрация хода производственного процесса осуществляется в рамках ЗНП по операциям, определенным в производственном процессе как контрольные точки. Возникновение остатков производимых изделий в системе будет происходить только по факту регистрации выполнения последней операции по ЗНП. До этого момента управление ходом производства будет осуществляться на основании информации о пооперационной готовности ЗНП.

В производственном процессе выделяются несколько этапов формирования номеров партии выпускаемых изделий.

– На этапе от пластин кремния до шлифованных пластин проходит партия запуска.

– На этапе от диффузионных пластин до полупроводникового элемента проходит партия выпуска после испытаний, имеющая внутри серийные номера.

– На этапе сборки партия сборки готовых изделий.

Перед диффузионными процессами, как правило (зависит от количества в партии запуска), партия запуска разбивается на партии учета. Необходимо поддерживать соответствие номера партии и номера ЗНП. Прослеживаемость партий запуска в составе партий учёта будет осуществляться на основании факта списанных партий запуска на ЗНП партии учёта.

Контрольные партии – это часть общей партии (20-25 пластин), которая проводится по маршруту с наивысшим приоритетом. Если измерения данной партии дали положительный результат, то запускается вся остальная партия. Контрольные партии, с точки зрения учета в системе, по своей сущности не имеют отличий от учета продукции проходящей процесс производства частями (кратными партиями), но приоритет таких партий наивысший. Для повышения управляемости контрольными партиями регистрацию прохождения таких партий в системе, необходимо осуществлять по отдельным ЗНП. В целях повышения приоритета прохождения данной части партии, сопроводительные листы на них распечатывать на бумаге другого цвета (красный).

Для учёта полуфабрикатов, находящихся на остатках в производстве, в рамках производственных складов выделяются места складирования (МС).

– «Производство полупроводниковых элементов» – МС «Склад диффузионных пластин» (после диффузионных процессов).

– «Участок испытаний» – МС «Склад полупроводниковых элементов» (после испытаний).

Перемещения изделий на склады и со складов отдела материально-технического снабжения (ОМТС) регистрируются с помощью заказа на перемещения. Раздельным выпуском по ЗНП осуществляется перемещение продукции на склад готовых изделий и передача между материально ответственными лицами (МОЛ).

В процессе учета хода производства осуществляется выдача материалов в производство и передача товарно-материальных ценностей между материально ответственными лицами, создание заказа на производство, формирование сопроводительного листа, учет списания материалов в производство, учет выполнения операций по ЗНП и выпуска полуфабрикатов, учет выпуска готовых изделий по ЗНП.

Выдача материалов в производство начинается с создания задания на передачу товарно-материальных ценностей (ТМЦ) на склад производства с целью формирования документа на перемещение ТМЦ в производство. Входной информацией для данного процесса является письменная заявка на выдачу, а выходной – заказ на перемещение.

После создания задания на передачу ТМЦ осуществляется списание ТМЦ со склада, целью которого является отгрузка со склада отправителя. Входная информация – номер заказа на перемещение, а в результате ТМЦ будут списаны со склада ОМТС и сформирована накладная на перемещение.

Далее происходит получение ТМЦ на склад-получатель (осуществление приемки ТМЦ). Данный процесс осуществляется на основании номера заказа на перемещение и накладной на перемещение. В результате ТМЦ будут оприходованы на склад производства.

Передача ТМЦ между МОЛами (передача полуфабрикатов) начинается с фиксации количества выполненного по ЗНП с целью создания записи о количестве продукции, выполненном на завершающей операции. Входная информация: номер ЗНП, сопроводительный лист, факт производства продукции. На выходе – незарегистрированная транзакция выполнения по производственному заданию (с указанием номера ЗНП, даты выпуска и выполненного количества).

После этого осуществляется регистрация количества выполненного по ЗНП с целью зарегистрировать количество продукции, выполненное на завершающей операции. Входная информация: номер ЗНП, незарегистрированная транзакция по ЗНП. На выходе – транзакция выполнения производственного задания.

Далее формируется накладная на сдачу продукции на склад (формирование первичного документа на сдачу продукции на склад). На входе – транзакция выполнения производственного задания, в результате сформируется накладная на сдачу продукции.

Затем выполняется регистрация прихода продукции по ЗНП с целью зарегистрировать появление продукции на остатках склада. На входе – номер ЗНП, сопроводительный лист, изделие, накладная. В результате продукция будет получена на склад.

Создание заказа на производство включает создание заказа-наряда на производство из строк заказа клиента, создание заказа на производство на полуфабрикаты, создание заказа на производство на контрольную партию.

Создание заказа на производство из строк заказа клиента начинается с резервирования номера партии для готовой продукции. Это осуществляется, чтобы создать партию готовой продукции для определения ее параметров специальной маркировки. В качестве входной информации выступает строка заказа клиента, а выходной информацией является номер партии.

Потом выполняется присвоение реквизитов специальной маркировки и/или специальных требований партии. Целью данного процесса является необходимость привязать к партии параметры специальной маркировки и/или специальных требований для дальнейшей идентификации и прослеживаемости. На входе – номер партии, а на выходе – партия изделия с параметром специальной маркировки и/или специальных требований.

После этого и осуществляется формирование заказа на производство из строки заказа клиента (описание того, какая продукция, в какие даты и в каких объемах будет производиться). Входной информацией служит подтвержденная строка заказа клиента, а выходной информацией является заказ на производство в статусе «запланировано».

Формирование заказа-наряда на производство на полуфабрикаты осуществляется с целью создать задание на производство полуфабрикатов, необходимых для производства готовой продукции. Данный процесс исполняется на базе ЗНП на готовую продукцию, остатков полуфабрикатов, письменного указания технического директора и служебной записки мастера. Выходной информацией является номер ЗНП на полуфабрикаты.

Создание заказа на производство на контрольную партию проводится для того, чтобы сформировать задание на производство для учета прохождения контрольной партии. В качестве входной информации выступает служебная записка мастера установленного образца, согласованная с технологом. На выходе – номер ЗНП на контрольную партию.

Формирование сопроводительного листа реализуется с целью создать сопроводительный документ с идентификацией ЗНП, изделия, партии и маршрутом. Входная информация: ЗНП, операция разделения, номер родительского сопроводительного листа, количество (дочерние сопроводительные листы). Выходной информацией является непосредственно сопроводительный лист.

При учете списания материалов в производство принимается во внимание перечень групп изделий, которые подлежат списанию непосредственно на каждый ЗНП, и тех групп продукции, списание которых будет осуществляться по факту с периодичностью 1 раз в неделю на точку учета (рабочий центр).

В случае списания материалов в производство по рабочему центру при списании материалов по факту осуществляется регистрация транзакции материалов по рабочему центру. Это необходимо, чтобы зафиксировать фактически израсходованное количество материалов. Входной информацией является фактическое количество израсходованных изделий, а выходной – зарегистрированное количество фактически израсходованных изделий.

При учете списания материалов по ЗНП производится регистрация материалов, фактически израсходованных на производство изделий по ЗНП. Входная информация: фактическое количество израсходованных материалов и полуфабрикатов, сопроводительный лист, номер ЗНП. Выходной информацией является непосредственно зарегистрированное количество фактически израсходованных материалов и полуфабрикатов на ЗНП.

Учет выполнения операций по ЗНП и выпуска полуфабрикатов начинается с фиксации количества выполненного на операции по ЗНП и перемещенного далее (полуфабрикат). Целью данного шага является необходимость создать запись о количестве продукции, выполненном на операции (контрольной точке). Входная информация: номер ЗНП, сопроводительный лист, факт выполнения операции. На выходе – незарегистрированная транзакция выполнения по производственному заданию (с указанием номера ЗНП, даты выпуска и выполненного количества).

После этого реализуется регистрация количества изделий, выполненного на операции (контрольной точке) по ЗНП. Входная информация: номер ЗНП, незарегистрированная транзакция по ЗНП. В результате – транзакция выполнения производственного задания.

Учет выпуска готовых изделий по ЗНП включает регистрацию выпуска готовой продукции и регистрацию сдачи готовой продукции на склад готовой продукции.

Регистрация выпуска готовой продукции начинается с фиксации количества выполненного по ЗНП с целью создать запись о количестве готовой продукции, выполненном на завершающей операции. Входная информация: номер ЗНП, сопроводительный лист, факт сборки готовой продукции. На выходе – незарегистрированная транзакция выполнения по производственному заданию (с указанием номера ЗНП, даты выпуска и выполненного количества).

Следом происходит регистрация количества готовой продукции, выполненного по ЗНП. Входная информация: номер ЗНП, незарегистрированная транзакция по ЗНП. На выходе – транзакция выполнения производственного задания.

Затем осуществляется формирование накладной на сдачу продукции на склад готовой продукции с целью создать первичный документ на сдачу готовых изделий на склад. На входе – транзакция выполнения последней операции ЗНП. Выходной информацией служит непосредственно накладная на сдачу продукции на склад готовой продукции.

После регистрации выпуска готовой продукции осуществляется регистрация сдачи готовой продукции по ЗНП на склад готовой продукции. На входе – номер ЗНП, изделие, накладная. В результате выполнения данного шага готовая продукция будет передана на склад готовой продукции.

На предприятии также осуществляется работа с несоответствующей продукцией.

Регистрация несоответствующей продукции по ЗНП начинается с фиксации количества несоответствующей продукции выполненного по ЗНП для того, чтобы создать запись о количестве несоответствующих изделий, выполненных на операции (контрольной точке). Входная информация: номер ЗНП, сопроводительный лист, факт выявления несоответствующей продукции. Выходная информация: незарегистрированная транзакция выполнения по производственному заданию (с указанием номера ЗНП, даты выпуска, количества несоответствующей продукции и причины несоответствия).

Вслед за этим осуществляется регистрация количества несоответствующей продукции (фиксация количества изделий, выполненного на контрольной точке). Входная информация: номер ЗНП, незарегистрированная транзакция по ЗНП. Выходная информация: транзакция выполнения производственного задания.

Далее выполняется регистрация возврата материала (несоответствующей продукции) на остатки производства из ЗНП. На входе – фактическое количество, перемещенное на место складирования несоответствующей продукции, номер ЗНП, склад изделий по ЗНП с внесенным количеством несоответствующей продукции. Выходной информацией является зарегистрированное количество фактически возвращенного материала (несоответствующей продукции) на остатки производства.

Модель бизнес-процессов

Создание модели бизнес-процессов является эффективным средством поиска путей оптимизации деятельности компании, позволяющее определить, как компания работает в целом и как организована деятельность на каждом рабочем месте.

Модель бизнес-процессов рассматриваемой части деятельности компании выполнена с помощью методологии IDEF0, которая описывает существующие бизнес-процессы или информационные потоки с использованием, как естественного языка, так и графических изображений. Модель в нотации IDEF0 предназначена для высокоуровневого описания бизнеса компании в функциональном аспекте.

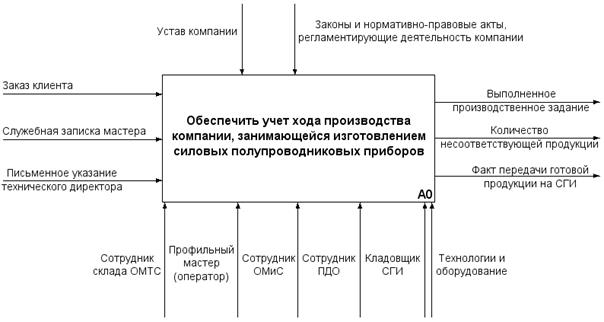

Методология IDEF0 предписывает построение иерархической системы диаграмм. На верхнем уровне произведем описание системы в целом и её взаимодействие с окружающим миром. На рисунке 2 изображена контекстная диаграмма, отображающая основной процесс системы – организация производственного учета компании, занимающейся разработкой и изготовлением силовых полупроводниковых приборов.

Рисунок 2 – Контекстная диаграмма

Входной информационный поток содержит такую информацию, как письменная заявка на выдачу, заказ клиента, служебная записка мастера и письменное указание технического директора.

Выходной поток содержит: выполненное производственное задание, количество несоответствующей продукции, факт передачи готовой продукции на склад готовых изделий.

Потоком управления для этой и всех детализируемых диаграмм служат законы и нормативно-правовые акты, регламентирующие сферу деятельности компании, и непосредственно устав компании.

Механизмами являются сотрудники компании в зависимости от должности: сотрудник склада отдела материально-технического снабжения (осуществляет создание задания на передачу товарно-материальных ценностей на склад производства и списание их со склада-отправителя), профильный мастер (в ходе выдачи материалов в производство обеспечивает получение товарно-материальных ценностей на склад-получатель, фиксирует передачу товарно-материальных ценностей между материально ответственными лицами, также он участвует в учете списания материалов в производство, учете выполнения операций по заказам-нарядам на производство, регистрации несоответствующей продукции и учете выпуска готовых изделий по заказам на производство), сотрудник отдела маркетинга и сбыта (отвечает за создание заказа на производство из строк заказа клиента), сотрудник производственно-диспетчерского отдела (создает заказ на производство на полуфабрикаты и заказ на производство на контрольную партию, а также осуществляет формирование сопроводительного листа на заказ-наряд на производство) и кладовщик склада готовых изделий (выполняет регистрацию сдачи готовой продукции по заказам-нарядам на производство на склад готовых изделий). Также механизмом являются технологии и оборудование, необходимые для выполнения всех надлежащих операций.

После составления контекстной диаграммы проводится функциональная декомпозиция, т.е. система разбивается на подсистемы и каждая подсистема описывается отдельно (диаграммы декомпозиции). Разбиение таких диаграмм условно и проводится по необходимости и до нужного уровня декомпозиции. Каждая IDEF0-диаграмма содержит в себе блоки и дуги. Блоки отображают функции моделируемой системы, дуги связывают блоки вместе и отображают взаимодействия и взаимосвязи между ними.

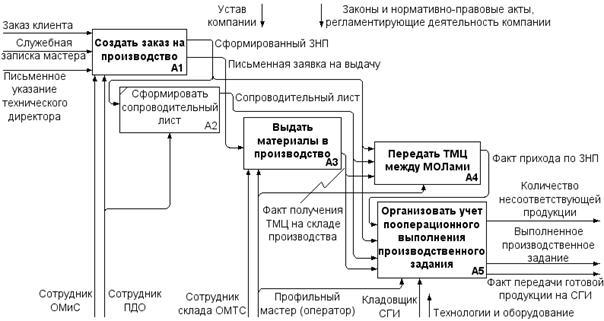

Более детальное описание процессов предметной области приведено на рисунке 3, изображающем основные функциональные блоки процесса производственного учета компании, занимающейся производством силовых полупроводниковых приборов.

Рисунок 3 – Декомпозиционная диаграмма «Обеспечить учет хода производства компании, занимающейся изготовлением силовых полупроводниковых приборов»

На данной диаграмме представлены следующие процессы: «Создать заказ на производство», «Сформировать сопроводительный лист», «Выдать материалы в производство», «Передать ТМЦ между МОЛами» и «Организовать учет пооперационного выполнения производственного задания».

Функциональный блок «Создать заказ на производство» означает, что сотрудник ОМиС и сотрудник ПДО, принимая информацию из заказа клиента, служебную записку мастера и письменное указание технического директора, формируют заказы-наряды на производство, в соответствии с которыми будет осуществляться производство. Данный блок включает несколько процессов и далее будет декомпозирован.

В блоке «Сформировать сопроводительный лист» сотрудник ПДО на основе сформированного заказа-наряда на производство осуществляет формирование сопроводительного листа, который будет подкреплен к партиям изделий при прохождении производственной линии. Данный блок не требует декомпозиции.

В реализации блока «Выдать материалы в производство» принимают участие сотрудник склада ОМТС и профильный мастер (оператор), которые при поступлении письменной заявки на выдачу занимаются обеспечением передачи товарно-материальных ценностей в производство. Данный блок содержит несколько процессов и будет декомпозирован.

В блоке «Передать ТМЦ между МОЛами» профильный мастер (оператор) занимается фиксацией передачи материалов в процессе выполнения заказа-наряда на производство. Данный блок содержит несколько процессов и также требует декомпозиции.

Функциональный блок «Организовать учет пооперационного выполнения производственного задания» обозначает реализацию учета хода основного производства в результате выполнения заказов-нарядов на производство (оператор осуществляет регистрацию израсходованных материалов на ЗНП, регистрацию выполненных по ЗНП операций и фиксацию несоответствующей продукции, а кладовщик СГИ регистрирует приход готовой продукции на склад готовых изделий). Данный блок включает несколько процессов и далее будет декомпозирован.

Управлением для всех блоков данного уровня декомпозиции и диаграмм декомпозиции, являющихся детализацией данных блоков, служат устав компании и законы, регламентирующие деятельность компании.

Далее в силу необходимости проводится декомпозиция четырех функциональных блоков («Создать заказ на производство», «Выдать материалы в производство», «Передать ТМЦ между МОЛами» и «Организовать учет пооперационного выполнения производственного задания») для пояснения значимости этих процессов в общем потоке функционирования программной системы.

Следующий уровень декомпозиции, представленный на рисунке 4, содержит в себе более подробное рассмотрение процесса «Создать заказ на производство».

Рисунок 4 – Декомпозиционная диаграмма «Создать заказ на производство»

На данной диаграмме показаны такие процессы, как «Создать заказ на производство из строк заказа клиента» (сотрудник ОМиС из строк заказа клиента резервирует номер партии, присваивает специальные реквизиты и в итоги формирует ЗНП), «Создать заказ на производство на полуфабрикаты» (включает в себя все необходимые действия для создания ЗНП на полуфабрикаты, осуществляемые сотрудником ПДО в соответствии со служебной запиской мастера и письменным указанием технического директора) и «Создать заказ на производство на контрольную партию» (заключается в проведении сотрудником ПДО процесса создания ЗНП на контрольную партию на основании служебной записки мастера). Функциональный блок «Создать заказ на производство из строк заказа клиента» в свою очередь состоит из нескольких активностей и, следовательно, требуют декомпозиции, которая будет осуществлена далее.

Следующий уровень декомпозиции представлен на рисунке 5 и содержит в себе более подробное рассмотрение процесса «Создать заказ на производство из строк заказа клиента».

Рисунок 5 – Декомпозиционная диаграмма «Создать заказ на производство из строк заказа клиента»

На данной диаграмме показаны следующие процессы: «Зарезервировать номер партии для готовой продукции», «Присвоить реквизиты специальной маркировки и/или специальных требований партии» и «Сформировать ЗНП».

Функциональный блок «Зарезервировать номер партии для готовой продукции» означает, что сотрудник ОМиС, разбирая информацию из строк заказа клиента, осуществляет создание партии готовой продукции с присвоением номера, для которой будут определяться параметры специальной маркировки. В блоке «Присвоить реквизиты специальной маркировки и/или специальных требований партии» сотрудник ОМиС на основе полученной на предыдущем этапе информации о номере партии занимается привязкой к партии параметров специальной маркировки и специальных требований для дальнейшей идентификации и прослеживаемости. В блоке «Сформировать ЗНП» сотрудник ОМиС осуществляет проведение выработки ЗНП, который описывает производство какой продукции, в какие сроки и в каких объемах будет осуществляться. Результатом осуществления процессов резервирования номера партии, присвоения реквизитов специальной маркировки и формирования заказа на производство из строк заказа клиента является соответственно сформированный ЗНП.

Функциональный блок «Выдать материалы в производство» также был подвергнут декомпозиции и его подробное рассмотрение представлено на рисунке 6.

Данный блок включает в себя несколько процессов: «Сформировать задание на перемещение ТМЦ в производство», «Списать ТМЦ со склада отправителя (склада ОМТС)» и «Осуществить приемку ТМЦ на складе-получателе (складе производства)». Все необходимые действия для осуществления формирования задания на перемещение ТМЦ в производство и списания ТМЦ со склада ОМТС проводит сотрудник склада ОМТС, а приемкой ТМЦ на складе производства занимается профильный мастер.

Рисунок 6 – Декомпозиционная диаграмма «Выдать материалы в производство»

Активность «Сформировать задание на перемещение ТМЦ в производство» означает, что сотрудник склада ОМТС, используя письменную заявку на выдачу, занимается составлением документа на перемещение материалов в производство, в результате чего будет сформирован заказ на перемещение. Блок «Списать ТМЦ со склада отправителя (склада ОМТС)» охватывает процесс отгрузки материалов со склада ОМТС в соответствии с заказом на перемещение, в результате чего будет сформирована накладная на перемещение. В блоке «Осуществить приемку ТМЦ на складе-получателе (складе производства)» профильный мастер (оператор) проводит приемку материалов на складе производства по накладной на перемещение и номеру заказа на перемещение. Результатом всех процессов, происходящих по ходу передачи материалов в производство, является факт получения ТМЦ на складе производства.

На рисунке 7 изображена декомпозиционная диаграмма процесса организации передачи товарно-материальных ценностей между материально ответственными лицами, входящего в общий процесс организации производства.

Рисунок 7 – Декомпозиционная диаграмма «Передать ТМЦ между МОЛами»

На данной диаграмме представлены следующие процессы: «Зарегистрировать количество продукции, выполненное по ЗНП», «Сформировать накладную на сдачу продукции на склад» и «Зарегистрировать появление продукции на остатках принимающего склада».

Под блоком «Зарегистрировать количество продукции, выполненное по ЗНП» понимается, что профильный мастер склада-отправителя по факту выпуска продукции фиксирует выполненное по ЗНП количество продукции. В блоке «Сформировать накладную на сдачу продукции на склад» профильный мастер склада-отправителя осуществляет формирование накладной на сдачу продукции на склад, учитывая зарегистрированное количество продукции. В реализации блока «Зарегистрировать появление продукции на остатках принимающего склада» принимает участие профильный мастер принимающего склада, который занимается регистрацией прихода продукции по ЗНП на основе накладной на сдачу продукции и номера ЗНП. Данные блоки не требуют декомпозиции.

Далее в силу необходимости проводится декомпозиция функционального блока «Организовать учет пооперационного выполнения производственного задания» и его декомпозиционная диаграмма показана на рисунке 8.

Рисунок 8 – Декомпозиционная диаграмма «Организовать учет пооперационного выполнения производственного задания»

На данной диаграмме представлены следующие процессы: «Организовать учет списания материалов в производство (зарегистрировать фактически израсходованное количество материалов на ЗНП)», «Организовать учет выполнения операций по ЗНП (зарегистрировать количество изделий, выполненное на операции по ЗНП)», «Зафиксировать несоответствующую продукцию» и «Организовать учет выпуска готовых изделий по ЗНП».

Представленная диаграмма связана непосредственно с отображением учета основного производства. Реализация основного производства заключается в прохождении партий материально-технических ценностей, подкрепленных сопроводительным листом, по всем стадиям линии производства в соответствии с заказами-нарядами на производство. Сначала осуществляется списание необходимого количества материалов на заказ-наряд на производство начального уровня. На каждом последующем уровне потребляется продукция предшествующего производственного звена посредством списания материальных ресурсов. Также выполняется регистрация операций по заказам-нарядам на производство.

Функциональный блок «Организовать учет списания материалов в производство (зарегистрировать фактически израсходованное количество материалов на ЗНП)» означает, что профильный мастер (оператор) фиксирует фактически израсходованное количество материалов на ЗНП с указанием партий. В блоке «Организовать учет выполнения операций по ЗНП (зарегистрировать количество изделий, выполненное на операции по ЗНП)» профильный мастер (оператор), руководствуясь ЗНП и сопроводительным листом, фиксирует количество изделий, выполненное на операции по ЗНП (контрольной точке), в результате реализуя выполнение производственного задания. В блоке «Зафиксировать несоответствующую продукцию» профильный мастер (оператор) при регистрации операций осуществляет выявление несоответствующей продукции. Данный блок включает несколько процессов и далее будет декомпозирован. Блок «Организовать учет выпуска готовых изделий по ЗНП» означает, что профильный мастер (оператор) и кладовщик СГИ занимаются организацией учета выпуска готовой продукции по ЗНП, которая в последствии передается на СГИ. Данный блок содержит несколько процессов и также требует декомпозиции.

На рисунке 9 представлена функциональная декомпозиция блока «Зафиксировать несоответствующую продукцию».

Рисунок 9 – Декомпозиционная диаграмма «Зафиксировать несоответствующую продукцию»

На данной диаграмме показаны следующие процессы: «Зарегистрировать количество несоответствующих изделий, выполненное на операции по ЗНП», «Указать причину несоответствия» и «Зарегистрировать фактически возвращенное количество материалов (несоответствующей продукции) на остатки производства».

Функциональный блок «Зарегистрировать количество несоответствующих изделий, выполненное на операции по ЗНП» обозначает осуществление профильным мастером (оператором) регистрации брака на операции по ЗНП (контрольной точке). В блоке «Указать причину несоответствия» оператором осуществляется фиксация причины брака продукции. В блоке «Зарегистрировать фактически возвращенное количество материалов (несоответствующей продукции) на остатки производства» реализуется регистрация возврата несоответствующей продукции на остатки производства из ЗНП. Результатом осуществления работы с несоответствующей продукцией является соответственно зарегистрированное количество фактически возвращенной несоответствующей продукции на остатки производства.

Далее в силу необходимости проводится декомпозиция функционального блока «Организовать учет выпуска готовых изделий по ЗНП» и его декомпозиционная диаграмма показана на рисунке 10.

Рисунок 10 – Декомпозиционная диаграмма «Организовать учет выпуска готовых изделий по ЗНП»

На данной диаграмме представлены следующие процессы: «Зарегистрировать количество готовой продукции, выполненное по ЗНП», «Сформировать накладную на сдачу продукции на склад готовых изделий» и «Зарегистрировать приход готовой продукции на склад готовых изделий».

Активность «Зарегистрировать количество готовой продукции, выполненное по ЗНП» означает, что профильный мастер (оператор), занимается регистрацией готовых изделий, выполненных по ЗНП на операции, в результате чего будет получено количество зарегистрированной готовой продукции. Блок «Сформировать накладную на сдачу продукции на склад готовых изделий» охватывает процесс формирования первичного документа на сдачу готовой продукции на склад готовых изделий, в результате чего будет получена накладная на сдачу. В блоке «Зарегистрировать приход готовой продукции на склад готовых изделий» кладовщик СГИ проводит регистрацию сдачи готовой продукции на склад готовых изделий по накладной на сдачу и номеру заказа-наряда на производство. Результатом всех процессов, происходящих по ходу учета готовых изделий по заказам на производство, является факт передачи готовой продукции на склад готовых изделий.

Дальнейшая декомпозиция функциональных блоков модели бизнес-процессов деятельности компании, занимающейся производством силовых полупроводниковых приборов, не требуется в силу отсутствия данной необходимости.