Общий перечень вопросов для сдачи отчета

Лабораторная работа № 1

« Исследование конструкции и работы механизма автосцепки СА-3»

Основной задачей лабораторной работы является закрепление знания конструкции автосцепного устройства, овладение навыками сборки- разборки автосцепки СА-3, а также понимание влияния технического состояния автосцепного устройства на безопасность движения.

Разборку автосцепки производят в следующем порядке: отсоединяют болт крепления валика подъемника, вынимают валик подъемника, затем из корпуса вынимают замок с предохранителем. После этого из корпуса снимают замкодержатель и вынимают подъемник.

Сборку автосцепки выполняют в следующем порядке. Подъемник замка укладывают на полукруглую опору, расположенную в кармане корпуса со стороны большого зуба, так, чтобы широкий палец был повернут вверх, а прилив корпуса вошел в углубление подъемника со стороны узкого пальца. Затем в карман корпуса вводят замкодержатель и навешивают на шип. Подъемник и замкодержатель следует прижать к стенке кармана, чтобы они не препятствовали установке замка.

Перед установкой замка нужно на его шип надеть предохранитель и повернуть так, чтобы нижнее плечо предохранителя, пройдя через прорезь прилива, уперлось в вертикальную стенку замка. Затем замок вводят в корпус и крючком Г-образной формы поднимают нижнее плечо предохранителя так, чтобы его верхнее плечо стало выше полочки, находящейся в кармане корпуса, а направляющий шип вошел в предназначенное для него отверстие на дне кармана. Далее вводят валик подъемника в отверстие корпуса со стороны малого зуба. При этом следует слегка нажать на замок и протолкнуть валик подъемника, чтобы его балансир дошел до прилива корпуса и отверстие для крепящего болта расположилось против паза на толстой цилиндрической части стержня. Затем замок надо отпустить. Задняя кромка его овального отверстия должна находится против толстой цилиндрической части стержня валика подъемника.

Чтобы убедиться, правильно ли выполнена сборка, рукой нажимают на замок и перемещают его внутрь кармана корпуса заподлицо с ударной стенкой зева, а затем опускают. Замок должен быстро и беспрепятственно возвратиться в свое начальное положение. Так же проверяют подвижность замкодержателя, нажимая до отказа и отпуская его лапу. После этого определяют, нет ли заеданий в деталях механизма при расцеплении. Для этого валик подъемника поворачивают против часовой стрелки до отказа, затем отпускают.

Перед заполнением п.3 отчета необходимо четко уяснить работу механизма автосцепки СА-3, понять взаимодействие деталей при сцеплении и расцеплении. Тогда назначение деталей станет понятным само собой.

Для заполнения п.6 отчета необходимо обратиться к п.11.5 Правил технической эксплуатации железных дорог РФ.

Общий перечень вопросов для сдачи отчета

1 Назначение автосцепки СА-3, назначение деталей, материалы из которых они выполнены.

2. Работа автосцепки СА-3 при сцеплении и расцеплении.

3. Требования ПТЭ, предъявляемые к автосцепному устройству.

Рекомендуемая литература:

1. Коломийченко В.В., Беспалов Н.Г., Семин Н.А. Автосцепное устройство подвижного состава.- М.: Транспорт, 1980.

2. Правила технической эксплуатации железных дорог Российской Федерации.

Лабораторная работа № 2

« Исследование конструкции рамы челюстной тележки»

Данная работа в основном носит ознакомительный или описательный характер. Поэтому приведем краткие сведения из теории.

Тележка является сложным сборочным узлом ходовой части подвижного состава.

Как правило, у локомотивов тележка включает в себя: раму, колесные пары с буксами, рессорное подвешивание, устройства для опирания кузова, тяговый привод.

Базовой составляющей в конструкции тележки является рама. Рама является основанием для крепления деталей и узлов, входящих в тележку, а также участвует в восприятии и передаче различных нагрузок. В частности рама воспринимает вертикальные усилия от веса надтележечного строения, тяговые тормозные силы, а также поперечные усилия, возникающие при прохождении кривых участков пути.

Таким образом, рама тележки является достаточно нагруженным узлом и при определенных условиях, учитывая характер нагрузок, величины напряжений в элементах рамы могут достигать больших значений. Поэтому, техническое состояние рамы тележки напрямую связано с безопасностью движения.

Для заполнения п.2 отчета необходимо четкое представление об устройстве тележки. Приведем краткое описание ее конструкции.

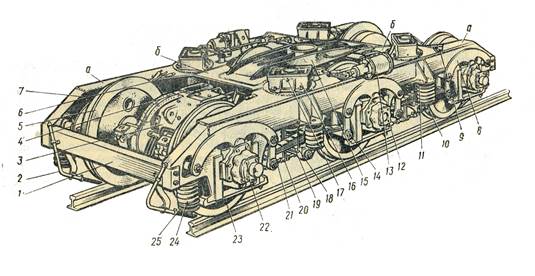

Челюстная тележка (рис.2.1) нашла применение на тепловозах серий 2ТЭ10Л, ТЭМ2, ТЭЗ. Базовым элементом тележки является сварная рама 7, несущими элементами рамы являются две боковины а (рис.2.1).

|

Рисунок 2.1 Челюстная тележка тепловоза

1-балка концевая; 2- песочная труба; 3- тяговый электродвигатель; 4- канал для подвода охлаждающего воздуха; 5- колесная пара; 6- гребнесмазыватель; 7- рама; 8- балансир; 9- масленка; 10- тормозная колодка; 11- резиновый амортизатор; 12- букса; 13- тормозной цилиндр; 14- подвеска рессоры; 15- шкворневая балка; 16- опора рамы; 17- маслоуказатель; 18- предохранительная скоба; 19- листовая рессора; 20- винтовая стяжка тормозной тяги; 21- подвеска рессоры; 22- букса с пружинным упором; 23- струнка; 24- пружина; 25- резиновый амортизатор: а- боковины рамы, б- поперечные балки.

Боковина представляют собой балку коробчатого сечения, на которую установлены опорно-возвращающие устройства 16, передающие на тележку вертикальную нагрузку от главной рамы. Боковины соединены двумя поперечными балками б, необходимую жесткость конструкции рамы придают концевые балки 1. Поперечные балки б соединены литой шкворневой балкой 15, имеющей посередине отверстие для шкворня. Снизу в боковины вварены челюсти, являющиеся направляющими буксовых узлов 12,22.Челюсти представляют собой отливку из стали 25Л при движении они воспринимают от букс и передают на боковины продольные и поперечные усилия.

Для обеспечения жесткости обе половины челюсти соединены подбуксовой стрункой 23, которая с натягом одевается на специальные каблучки.

Тяговые двигатели 3 имеют опорно-осевую подвеску. При таком способе подвешивания одна сторона тягового двигателя опирается через моторно-осевые подшипники на ось колесной пары 5, другая сторона ТЭД опирается на поперечную балку через трамвайную подвеску, для этого на поперечных балках имеются специальные кронштейны.

Рессорное подвешивание тележки – сбалансированное, на корпусе каждой буксы качаются балансиры 8, которые через подвески 14 соединены с рессорами 19. вертикальная нагрузка от веса надрессорного строения передается на рессорное подвешивание через два средних комплекта, включающих листовую рессору и две пружины, которые закреплены в специальных кронштейнах боковин.

Отчет предполагает заполнение таблицы 2.1 в которую сводятся технические характеристики тележки. Для заполнения строк 1,2,3,4,7,8,9,10

необходимо воспользоваться данными приведенными в (1),(2). Кроме того, в таблицу нужно занести значения толщины листов рамы (строки 5,6). Эти величины приводятся в результате измерений. Замеры производятся на натурном образце линейкой, либо штангенциркулем.

Общий перечень вопросов для сдачи отчета

1. Общее устройство челюстной тележки тепловоза.

2. Технико-экономическое сравнение конструкций челюстной и бесчелюстной тележек тепловозов.

3. Назначение и условия работы рам тележек.

4. Классификация рам тележек локомотивов

Рекомендуемая литература

1. Кононов В.Е., Скалин А.В Справочник машиниста тепловоза. –М.: Транспорт, 1993.

2. Тепловозы: Механическое оборудование: Устройство и ремонт. /А.А. Пойда, Н.М.Хуторянский, В.Е.Кононов.- М.: Транспорт. 1998.

3. Тепловоз 2ТЭ10Л./ В.Р. Степанов, В.А. Береза, В.Е. Верхогляд и др. М.:

Транспорт,1974.320с.

Лабораторная работа № 3

« Исследование конструкции колесных пар локомотивов»

Колесные пары являются наиболее ответственным элементом подвижного состава. Техническое состояние колесных пар неразрывно связано с безопасностью движения. В этой связи очень важно знать неисправности колесных пар, уметь производить замеры элементов колесной пары и знать их предельные значения. Это и является основной задачей лабораторной работы.

К неисправностям колесных пар относятся : прокат по кругу катания бандажа, износ гребня бандажа, ползун на поверхности катания, остроконечный накат

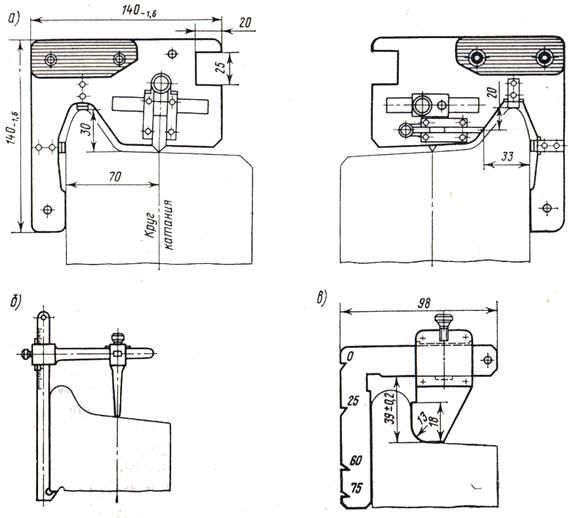

Как правило, обмеры колесных пар шаблонами не вызывают больших сложностей, на всякий случай приводим порядок пользования шаблонами для обмера бандажей рисунок 3.1

|

Рисунок 3.1 Шаблоны для измерения бандажей колесных пар.

а- для измерения проката и толщины гребня; б- толщины бандажа;

в- для измерения вертикального подреза гребня.

Затруднения обычно возникают при заполнении таблиц отчета. Для заполнения таблицы 3.1 лучше воспользоваться (1),(4); таблицы 3.3 –(1), (2),(3).

Для расшифровки клейм и знаков на колесной паре необходимо воспользоваться (3). Порядок маркировки элементов колесной пары приведен на рисунке 3.2 При этом следует учесть, что сторона колесной пары, на торце оси которой находятся знаки и клейма, относящиеся к изготовлению оси, считается правой. На левом торце оси наносят только клейма освидетельствования колесной пары.

а) б) в) г)

Рисунок 3.2 Знаки и клейма на элементах колесной пары.

а- на правом торце оси: 1- номер завода изготовителя заготовки оси; 2- месяц и год изготовления заготовки; 3- номер оси; 4-клеймо ОТК завода и инспектора МПС, проверивших правильность переноса клейм и принявших обработанную ось; 5- номер завода, обрабатывающего ось; 6- метод формирования колесной пары (ф- прессовый, фт- тепловой); 7- номер предприятия, сформировавшего колесную пару; 8- месяц и год формирования; 9- клейма приемки (клеймо приемщика МПС- «Серп и молот»); 10- клеймо балансировки; 11- освидетельствование с выпрессовкой оси;12-номер пункта, освидетельствовавшего колесную пару;13- месяц и год освидетельствования; 14- клейма приемки.

б- на левом торце оси(временные, до очередного освидетельствования): 1- место постановки клейм: смены бандажей (СБ), спрессовки левого (ЛД) или правого (ПД) колесного центра; 2- условный номер приемного пункта; 3- месяц и год полного освидетельствования; 4- клейма приемки.

в- на наружной грани бандажа: 1- номер завода изготовителя; 2- год изготовления; 3- марка бандажа; 4- клейма приемки; 5- номер плавки; 6- порядковый номер бандажа.

г- на зубчатом колесе(на венце или ступице): 1- номер завода-изготовителя; 2- номер зубчатого колеса; 3- марка стали; 4- номер плавки; 5- месяц и год изготовления; 6- клейма приемки ОТК завода и приемщика МПС.

Учитывая важность, темы хотелось бы отдельно остановиться на неисправностях колесных пар и выявить их влияние на безопасность движения.

Прокат по кругу катания нарушает правильные очертания бандажа, в результате становится затруднительным центрирование колесной пары на прямых участках пути и особенно при прохождении кривых.

Толщина гребня влияет на прочность самого гребня (при толщине менее установленной возможен излом и сход колесной пары), при толщине гребня более 33мм. Возникают затруднения проходу колеса желобов крестовин стрелочного переводов.

Общий перечень вопросов для сдачи отчета :

1. Назначение колесных пар, условия их работы, назначение отдельных элементов колесных пар.

2. Формирование колесных пар.

3. Основные неисправности колесных пар и их предельные значения

4. Порядок замеров бандажей колесных пар шаблонами

5. Влияние неисправностей колесных пар на безопасность движения.

Рекомендуемая литература:

1. Кононов В.Е., Скалин А.В Справочник машиниста тепловоза. –М.: Транспорт, 1993.

2. Инструкция по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм.ЦТ№329

3. Правила технической эксплуатации железных дорог Российской Федерации.ЦРБ-756.

4.Тепловозы 2ТЭ10М, 3ТЭ10М./ С.П.Филонов, А.Е. Зиборов, В.В.Ренкунас и др. – М.: Транспорт,1986.

5. Ветров Ю.Н., Приставко М.В. Конструкция тягового подвижного состава. М.: УМК МПС России, 2001.

Лабораторная работа № 4

« Исследование конструкции бесчелюстной буксы»

Основной целью данной работы является определение ресурса буксового подшипника тепловоза. Несмотря на кажущийся расчетно-теоретический характер работы, она предполагает приобретение навыков разборки буксового узла, а также позволяет более детальное, так сказать, изнутри изучение конструкции буксового узла унифицированной бесчелюстной тележки тепловоза.

Разборку буксы следует производить в следующем порядке:

гаечным ключом из задней крышки вывернуть стопорный болт корпуса;

снять корпус буксы с колесной пары (операция выполняют два человека);

гаечным ключом открутить болты крепления передней крышки;

выбить переднюю крышку с осевым упором;

гаечным ключом открутить болты крепления задней крышки и снять крышку.

Таблица 4.1 отчета включает в себя сведения, необходимые для дальнейших расчетов. Для заполнения строк 1,2,7 необходимо воспользоваться данными, приводимыми в (1). Остальные строки заполняются по результатам обмеров роликов подшипников. При этом следует учесть, что рабочая длина ролика составляет 0,8 от его полной длины, т.е. без учета фасок.

Из курса «Технической механики» известно, что номинальному сроку службы подшипника качения соответствует номинальная динамическая грузоподъемность. Напомним, что номинальной динамической грузоподъемностью для радиальных подшипников называют такую постоянную радиальную нагрузку, которую подшипник может выдержать в течение номинального срока службы, исчисляемого в один миллион оборотов внутреннего кольца без появления признаков усталости колец или тел качения. Значения номинальной динамической грузоподъемности рассчитывают по формулам в зависимости от конструктивных особенностей подшипника.

Расчетную часть работы лучше начать с формулы 4.9, при этом диаметр бандажа по кругу катания следует принять 1.05м. Под расчетной скоростью здесь понимается та минимальная скорость, с которой локомотив с составом может двигаться в режиме тяги сколь угодно долго и тяговые электродвигатели при этом не будут перегреваться. Для тепловозов серии ТЭ10М расчетная скорость составляет 24,6 км/ч..

В формулу (4.8) под средней скоростью подставляется среднее значение между конструкционной и расчетной скоростями. Под конструкционной обычно понимают максимально допустимую, по условию прочности ходовых частей, скорость для грузовых тепловозов составляет 100 км/ч.

В формуле 4.6 значение вертикальной статической нагрузки и расчетной силы тяги приводятся к одному буксовому подшипнику. В приводимых формулах статическая нагрузка представляет собой половину нагрузки на ось. Осевая нагрузка указана в (1), (3). Для нахождения Fк нужно расчетную силу тяги тепловоза из (1) привести к одному колесу.

В формуле 4.4 определяется приведенная радиальная нагрузка на подшипник с учетом динамического коэффициента.

После этого вычисляют формулы 4.3, 4.2, 4.1, и 4.10.

Полученный в формуле 4.10 расчетный пробег сравнивают с пробегом до капитального ремонта КР, который составляет 600 тыс. км., после этого делают вывод о необходимости замены подшипников.

Общий перечень вопросов для сдачи отчета :

1. Назначение и классификация буксовых узлов.

2. Типы подшипников, применяемых в буксовых узлах, их характеристики.

3. Конструкция буксового узла унифицированной бесчелюстной тележки тепловоза.

4. Технико-экономическое сравнение конструкций буксовых узлов челюстной и бесчелюстной тележек тепловоза.

Рекомендуемая литература:

1. Тепловозы 2ТЭ10М, 3ТЭ10М./ С.П.Филонов, А.Е. Зиборов, В.В.Ренкунас и др. – М.: Транспорт,1986.

2. Ветров Ю.Н., Приставко М.В. Конструкция тягового подвижного состава. М.: УМК МПС России, 2001.

Кононов В.Е., Скалин А.В Справочник машиниста тепловоза. –М.: Транспорт, 1993.

Лабораторная работа № 5

« Исследование конструкции рессорного подвешивания»

В данной работе требуется, исходя из геометрических параметров пружин, определить теоретическую жесткость и статистический прогиб рессорного подвешивания.

Практическая часть работы заключается в обмере комплекта пружин по результатам, которых заполняется таблица 5.1

При заполнении данной таблицы необходимо учитывать следующее. Рабочее число витков пружины получается, если из общего числа вычесть 1,5, так как по 0,75 витка с каждого конца пружин являются опорными.

Средний диаметр пружин получается, если к измеренному штангенциркулем внутреннему диаметру прибавить величину диаметра прутка пружины.

Под жесткостью понимают значение силы, которую нужно приложить к пружине, чтобы деформировать ее на единицу длины.

Поскольку пружины одного комплекта рессорного подвешивания соединены между собой параллельно (при приложении нагрузки они деформируются на одинаковую величину), то жесткость комплекта определяется суммированием жесткости всех трех пружин (формула 5.2).

Учитывая, что на одной секции тепловоза устанавливается 24 пружинных комплекта, общая жесткость рессорного подвешивания локомотива определяется по формуле 5.3.

Для определения статического прогиба (формула 5.4), кроме жесткости рессорного подвешивания, необходимо знать подрессоренную массу локомотива.

Под подрессоренной массой понимают массу тех узлов, которые располагаются выше упругих элементов рессорного подвешивания, так называемая масса надрессорного строения. В свою очередь масса узлов, находящихся под упругими элементами рессорного подвешивания, является неподрессоренной. К неподрессоренным узлам относят: колесные пары с буксами, кожух тягового редуктора, часть массы тягового электродвигателя при его опорно-осевой подвеске. Чем меньше неподрессоренная масса локомотива, тем меньше его воздействие на путь и соответственно меньше усилия будут возникать в узлах экипажной части.

Почему же так важно знать величину статического прогиба рессорного подвешивания?

Дело в том, что статический прогиб косвенно характеризует жесткость рессорного подвешивания. Если жесткость будет слишком большой, то есть по сути между буксами и рамой тележки будет находиться абсолютно твердое тело, то ударные нагрузки при прохождении неровностей пути будут напрямую передаваться на оборудование, расположенное на главной раме. В этом случае ухудшаются и без того трудные условия работы агрегатов и узлов тепловоза. Кроме того, ухудшается, так называемая, вертикальная динамика локомотива. То есть возрастают вертикальные усилия, с которыми экипажная часть воздействует на путь, что негативно влияет на рост дефектов в рельсах.

Если же жесткость рессорного подвешивания слишком мала (статический прогиб имеет большое значение), это говорит о том, что упругие элементы имеют незначительные геометрические размеры. Таким образом, при их нагружении увеличивается вероятность появления в них значительных механических напряжений, что может вызвать их разрушение, а следовательно возникает угроза безопасности движения.

Исходя из этого, оптимизируют величину статического прогиба рессорного подвешивания. Как правило, у грузовых тепловозов статический прогиб в мм приближенно равен величине конструкционной скорости в км/час.