Инструменты, применяемые в лабораторной работе.

ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ТОКАРНЫХ РЕЗЦОВ

Цель работы: Изучить конструктивные и геометрические параметры токарных резцов. Получить навыки измерения и определить геометрические параметры токарных резцов.

| НЕОБХОДИМЫЕ ЗНАНИЯ | |

| Геометрия | Методы образования поверхностей |

| Теоретическая механика | Кинематика |

| Металлорежущие станки | Методы получения поверхностей; Кинематика станков |

Стандартные определения, в соответствии с ГОСТ 25751-83, приведены в табличках.

| Резец – Однолезвийный инструмент для обработки с поступательным или вращательным главным движением резания и возможностью движения подачи в нескольких направления. |

| Лезвие инструмента – Клинообразный элемент режущего инструмента (токарного резца) для проникновения в материал заготовки и отделения слоя материала. |

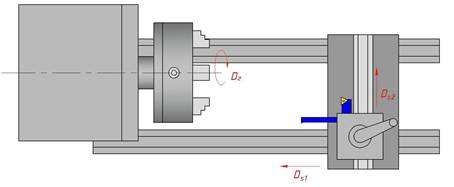

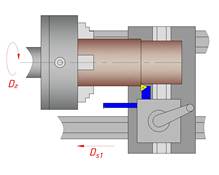

Токарные резцы весьма разнообразны по своей конструкции. Каждая конкретная конструкция определяется предназначением инструмента. Предназначение инструмента в свою очередь определяется и ограничивается кинематическими свойствами станков токарной группы. В простейшем случае, металлорежущий станок токарной группы можно схематически представить в виде, показанном на рис.1. При такой схеме элементы станка могут совершать три основных движения – два поступательных (обозначенных Ds1 и Ds2) и одно вращательное Dг. Как известно из курса металлорежущих станков: вращательное движение, как обладающее большей скоростью, называется главным движением Dг. Два оставшихся поступательных движения (Ds1 и Ds2) являются движениями подачи, распространяющими процесс резания на всю поверхность, подвергаемую обработке.

| Главное движение резания (Dг) – Прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью в процессе резания. |

| Движение подачи (Ds) – Прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения резания, предназначенное для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность. |

Совокупность данных движений, а также различных конструкций токарных резцов позволяет получать большое разнообразие поверхностей (в основном тел вращения) как наружных, при помощи резцов, ось которых расположена вдоль движения подачи Ds2, так и внутренних, при помощи резцов, ось которых расположена вдоль подачи Ds1 . Подробно данный вопрос освещается в курсе «Металлорежущие станки».

Рис.1 Схематическое представление металлорежущего станка токарной группы с указанием основных движений. Dг – главное движение; Ds1, Ds2 – движения подачи.

Для определения основных конструктивных параметров резца необходимо четко представлять, как выглядит кинематическая схема станка и процесса обработки, а также какую поверхность детали мы хотим, в конечном счете, получить. На рис. 2 приведены основные схемы токарной обработки с указанием всех необходимых движений, причем, в каждом конкретном случае обработки применяется различный инструмент.

|

|

| а | б |

|

|

| в | г |

Рис.2. Основные схемы токарной обработки. а – продольное точение; б – растачивание; в – прорезка пазов или отрезание; г – обработка фасонной поверхности.

На рис.2а показана схема обработки заготовки типа пруток с целью получения ступени заданного диаметра и длины. Причем, для определения конструктивных параметров резца для нас важным является именно то, что целью обработки является поверхность определенного диаметра, а ее длина – вторичная характеристика. Таким образом, цилиндрическая поверхность, заданного диаметра d (см. рис.3а) является целью обработки – то есть, она является обработанной поверхностью. Обработанная поверхность – . Для схемы на рис.2б обработанной поверхностью является большая внутренняя цилиндрическая поверхность диаметра D, так как именно с этой целью производится процесс растачивания отверстий меньшего диаметра. Целью обработки показанной на рис.2в является получение пазов, определенной ширины и глубины или разрезание заготовок на части определенной длинны либо отрезание уже обработанных участков заготовки от общего тела прутка. Таким образом, при прорезании паза целью обработки является получение трех новых поверхностей, составляющих паз (двух торцевых, составляющих стенки паза и одной цилиндрической – меньшего диаметра, чем диаметр прутка, в котором прорезается паз). Три вышеперечисленные поверхности составляют обработанную поверхность. При отрезании или разрезании заготовки на части обработанной поверхностью являются две вновь образованные торцевые поверхности (если провести аналогию с обработкой паза, то цилиндрическая поверхность в ходе обработки уменьшается до диаметра равного нулю). Для схемы на рис.2г целью обработки является получение поверхности сложной формы. Таким образом, вся фасонная поверхность, полученная после обработки является обработанной поверхностью.

Поверхность, создаваемая режущей пластиной резца, и существующая только непосредственно в процессе обработки резанием, в результате движении подачи называется поверхностью резанияR. Зная кинематическую схему обработки, данную поверхность определить легче всего, так как она непосредственно прилегает к режущей части режущей пластины резца. Необходимо учесть, что сразу после окончания обработки данная поверхность исчезает, переходя в обработанную поверхность. На схемах рис.2а и 2б поверхностью резания являются небольшие торцовые поверхности в месте контакта резца и заготовки (эти поверхности постоянно перемещаются при движении резца в результате движения подачи). На схеме рис.2в поверхностью резания является цилиндрическая поверхность меньшего диаметра, которая после обработки сразу переходит в обработанную поверхность при обработке паза, либо исчезает при отрезании или разрезании заготовки. На рис.2г поверхность резания, также совпадает с обработанной поверхностью, но только непосредственно в момент обработки.

Поверхностью полностью либо частично удаляемой с заготовки называется обрабатываемая поверхность. На схемах рис.2а, 2в и 2г частично удаляется цилиндрическая поверхность большего диаметра, для получения соответственно цилиндрической поверхности диаметра d, трех поверхностей паза и фасонной поверхности. На рис.2б частично удаляется цилиндрическая поверхность меньшего диаметра, для получения поверхности диаметра D. На рис.3 приведены эскизы заготовок, для каждого вышеуказанного типа обработки на которых обозначены все соответствующие изучаемые поверхности.

Рис.3. Поверхности на заготовках при различных видах обработки. 1 – обработанная поверхность; 2 – поверхность резания; 3 – обрабатываемая поверхность.

Теперь, рассмотрев все необходимые поверхности на заготовке, можно переходить к изучению поверхностей на токарном резце. Передней поверхностью режущей пластины токарного резца называется та поверхность, по которой сходит стружка в процессе обработки. Представляя себе кинематическую схему обработки эту поверхность довольно легко определить. В большинстве случаев она представляет собой «верхнюю» сторону пластины, то есть свободную поверхность, параллельную установочной базе режущей пластины. Задней поверхностью называют поверхность, которая обращена к обрабатываемой поверхности на заготовке. На рис.4 приведена наглядная схема определения передней и задней поверхностей на режущей пластине токарного резца.

| Передняя поверхность лезвия (Aγ) – Поверхность лезвия инструмента, контактирующая в процессе резания со срезаемым слоем и стружкой. |

| Задняя поверхность лезвия (Aα) – Поверхность лезвия инструмента, контактирующая в процессе резания с поверхностями заготовки. |

Рис.4. Поверхности на инструменте. Aγ – передняя поверхность; Aα – задняя поверхность.

На пересечении этих поверхностей образуются режущие кромки.

| Режущая кромка(K) – Кромка лезвия инструмента, образуемая пересечением передней и задней поверхности лезвия. |

Режущие кромки и задние поверхности, в свою очередь, могут классифицироваться как главные и вспомогательные.

| Главная режущая кромка(K) – Часть режущей кромки, формирующая большую сторону сечения срезаемого слоя. |

| Вспомогательная режущая кромка (K`) – Часть режущей кромки, формирующая меньшую сторону сечения срезаемого слоя. |

| Главная задняя поверхность (Aα) – Задняя поверхность лезвия инструмента, примыкающая к главной режущей кромке (K) |

| Вспомогательная задняя поверхность (Aα` ) – Задняя поверхность лезвия инструмента, примыкающая к вспомогательной режущей кромке. |

Может возникнуть вопрос: если на рис.4, на крупном плане, пластина совершает обработку только левой своей стороной, то какая сторона срезает меньший или больший слой. Однако, если рассматривать процесс резания при вершине (участке пересечения передних и задних поверхностей), станет заметно (рис.5), что вершина, при одновременно совершаемых главном движении и движении подачи, производит движение по спиральной траектории. При этом левая сторона режущей пластины срезает основной слой материала, а правой – небольшой участок слоя, формирующий микро конические (типа резьбы) поверхности на заготовке. Эти микро поверхности (без учета физико-механических факторов при процессе резания) создают характеристику обработанной поверхности, называемую параметром шероховатости.

Рис.5. Поверхности и кромки на инструменте. Aγ – главная передняя поверхность; Aα – главная задняя поверхность; Aα` – вспомогательная задняя поверхность; К – главная режущая кромка; К` - вспомогательная режущая кромка.

Все определения справедливы для любой из схем токарной обработки. К примру, на рис.6 приведена схема отрезания/прпорезания пазов, на которой указаны все рассматриваемые поверхности на инструменте.

Рис.6. Поверхности и кромки на инструменте для отрезания/прорезания пазов.

Перейдем к рассмотрению плоскостей, образующих инструментальную систему координат.

| Инструментальная система координат (ИСК) – Прямоугольная система координат с началом в вершине лезвия, ориентированная относительно геометрических элементов режущего инструмента, принятых за базу. |

Как известно, систему координат составляют три взаимно перпендикулярные плоскости. В случае с ИСК этими плоскостями являются: основная плоскость Pv, плоскость резания Pn и главная секущая плоскость Pt. За начало ИСК можно принять любую удобную точку, однако общепринято располагать начало координат в точке пересечения главной K и вспомогательной K` режущих кромок. Основную плоскость Pv выбирают так, чтобы она была параллельна установочной базе инструмента – то есть поверхности, на которую он устанавливается в резцедержателе суппорта токарного станка (обычно это «нижняя» поверхность режущей пластины инструмента). Плоскость резания Pn проходит через главную режущую кромку K и, по определению прямоугольной системы координат, перпендикулярна уже обозначенной основной плоскости Pv. В свою очередь, главная секущая плоскость перпендикулярна и основной плоскости Pv и плоскости резания Pn, и проходит через начало ИСК.

Рис.7. Расположение плоскостей в Инструментальной Системе Координат (ИСК).

| Основная плоскость (Pv) – Координатная плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного или результирующего движения резания в этой точке. Примечание. В инструментальной системе координат направление скорости главного движения резания принимается: у токарных и строгальных резцов прямоугольного поперечного сечения — перпендикулярно конструкторской установочной базе резца. |

| Плоскость резания (Pn) – Координатная плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости. |

| Главная секущая плоскость (Pt)– Координатная плоскость, перпендикулярная к линии пересечения основной плоскости и плоскости резания. |

Как частный случай рассмотрим фасонный резец. Установочная база, и следовательно основная плоскость Pv определяются легко. С однозначным определением плоскости резания возникают проблемы. Главной режущей кромкой K является кромка, образующая сложный контур фасонной поверхности, включая и кромку представляющую собой кривую линию. Вспомогательной кромкой K` является левая сторона фасонного резца, которая образует торец на оставшейся заготовке (см. рис.8). Таким образом, плоскость резания, а следовательно и ориентация всей ИСК, в каждой точке сложной режущей кромки будет расположена по-разному. Для прямолинейных участков режущей кромки определение положения Pn и Ptне представляет проблемы (на рис.8 набор плоскостей ИСК под номером 1), на участке же криволинейного профиля в каждой точке кривой главной режущей кромки плоскость резания будет проходить по касательной к образующей Kкривой (на рис.8 набор плоскостей ИСК под номером 2).

Для определения геометрических параметров токарных резцов нам понадобится дополнительно ввести несколько вспомогательных плоскостей (рис.9).

Рис.8. Расположение плоскостей ИСК для инструмента со сложной главной режущей кромкой.

Вспомогательная плоскость резанияPn` - плоскость касательная к вспомогательной режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости.

Вспомогательная секущая плоскостьPt` - плоскость перпендикулярная к линии пересечения основной плоскости и вспомогательной плоскости резания.

| Рабочая плоскость(Ps)– Плоскость, в которой расположены направления скоростей главного движения резания и движения подачи. |

Надо отметить, что направление скорости подачи (вектор  ) совпадает с направлением движения подачи Ds, так как это движение прямолинейно, а направление скорости главного движения (вектор

) совпадает с направлением движения подачи Ds, так как это движение прямолинейно, а направление скорости главного движения (вектор  ) определяется как касательное к обработанной поверхности в точке контакта вершины инструмента и заготовки.

) определяется как касательное к обработанной поверхности в точке контакта вершины инструмента и заготовки.

Рис.9. Расположение вспомогательных плоскостей ИСК.

Каждая из основных составляющих ИСК плоскостей содержит в себе определенные углы, которые характеризуют режущий элемент в целом и определяют характеристики режущего инструмента.

Так в основной плоскости Pv находятся следующие углы (см. рис.10):

| Главный угол в плане (φ) – Угол в основной плоскости (Pv) между плоскостью резания (Pn) и рабочей плоскостью (Ps). |

Вспомогательный угол в плане (φ1) – Угол в основной плоскости (Pv) между вспомогательной плоскостью резания (Pn` ) и рабочей плоскостью (Ps).

Угол в плане при вершине (e) – угол в основной плоскости (Pv) между плоскостью резания (Pn) и вспомогательной плоскостью резания (Pn` ).

Рис.10. Углы в основной плоскости Pv ИСК.

Важным свойством углов в основной плоскости можно считать то, что их сумма равна 180˚.

В главной секущей плоскости Pt находятся следующие углы (см. рис.11):

| Передний угол (γ) – Угол в главной секущей плоскости (Pt) между передней поверхностью лезвия (Aγ) и основной плоскостью (Pv). |

| Угол заострения(β) – Угол в главной секущей плоскости (Pt) между передней (Aγ) и задней (Aα) поверхностями лезвия. |

| Задний угол (α) – Угол в главной ceкущей плоскости (Pt) между задней поверхностью лезвия (Aα) и плоскостью резания (Pn). |

Важным свойством углов в главной секущей плоскости можно считать то, что их сумма равна 90˚.

Рис.11. Углы в главной секущей плоскости Pt ИСК.

В плоскости резания Pn находится только один угол (см. рис.12):

| Угол наклона кромки (λ) – Угол в плоскости резания (Pn) между главной режущей кромкой (K) и основной плоскостью (Pv). |

Рис.12. Углы в плоскости резания Pn ИСК.

Перейдем к методике определения геометрических параметров. При измерении воспользуемся набором специальных угломеров. Набор представляет собой плиту, на которой в трех взаимно перпендикулярных плоскостях установлены угломеры со шкалами (рис.13).

Рис.13. Угломер универсальный.

При измерении углов на инструменте необходимо для каждой плоскости, в которой измеряются углы, точно выставлять резцы относительно измерительной плоскости угломера. Если речь идет о определении угла λ (рис.14а), то инструмент или вращающийся на оси угломер необходимо расположить так, чтобы измерительная плоскость угломера совпала с плоскостью резания Pn, в которой измеряется угол (или просто была параллельна главной режущей кромке K). Если говорить о измерении углов φ и φ1, то инструмент надо располагать так, чтобы ноль на шкале угломера соответствовал положению рабочей плоскости Ps. Это означает, что для проходного токарного резца (рис.14б) инструмент надо расположить так, чтобы его ось была перпендикулярна измерительной поверхности угломера в момент, когда стрелка угломера показывает на 0˚. Если происходит измерение углов α и γ, то угломер или инструмент надо расположить так, чтобы измерительная плоскость угломера совпадала с главной секущей плоскостью Pt (или просто была перпендикулярна главной режущей кромке K).

|

|

| а | б |

| |

| в |

Рис.14. Схемы измерения углов.

Порядок выполнения работы:

- Составить эскиз токарного реза в соответствии с индивидуальным заданием, проставив на нем габаритные и другие характерные линейные размеры.

- Режущую часть резца изобразить отдельно и показать сечение в главной секущей плоскости Pt.

- Произвести измерение углов α, γ, φ, φ1 и λ.

- Вычислить значения углов β и ε и заполнить табличку 1.

- Значение углов нанести на эскиз токарного резца.

Табличка 1.

| α, ˚ | β, ˚ | γ, ˚ | φ, ˚ | φ1, ˚ | ε, ˚ | λ, ˚ | K, мм | K`,мм |

Инструменты, применяемые в лабораторной работе.

1. Специальные угломеры.

2. Штангенциркуль.

3. Масштабная линейка.

Лабораторная работа №2