Процесс перемешивания, его цель, основные виды перемешивания.

Технологическое назначение перемешивания в жидкой среде разнообразно. Этот процесс применяют в пищевой промышленности для интенсификации химических, тепловых и массообменных процессов, а также для приготовления растворов, эмульсий и суспензий.

При создании суспензий обеспечивается равномерность распределения твердых частиц в объеме жидкости, при образовании эмульсий и аэрации достигается равномерное распределение и дробление до заданных размеров частиц жидкости в жидкости или газа в жидкости.

Процесс перемешивания используется для интенсификации нагревания или охлаждения обрабатываемых масс, интенсификации массообмена (растворение и др.).

Способы перемешивания определяются агрегатным состоянием перемешиваемых материалов и целью перемешивания.

Основными показателями, характеризующими процесс перемешивания, являются интенсивность и эффективность перемешивания, а также расход энергии на проведение процесса. Интенсивность перемешивания определяется количеством энергии, вводимой в единицу объема перемешиваемой среды за единицу времени, т.е. временем достижения заданного технологического процесса при минимальных энергетических затратах.

При получении эмульсий эффективность перемешивания также характеризуется размером образующихся частиц дисперсной фазы. Для конкретных процессов могут быть приняты различные решения в отношении используемых методов оценки эффективности перемешивания.

Для перемешивания жидких сред используют следующие способы: пневматический, циркуляционный, статический, механический.

Пневматическое перемешивание осуществляется путем пропускания сжатого газа (обычно воздуха) через слой перемешиваемой жидкости. В качестве перемешивающих устройств в аппаратах используют газораспределительные решетки, пористые пленки, трубы, барботеры или эрлифты.

Барботер представляет собой трубу (либо их систему) с отверстиями, свернутую в кольцо или спираль, по которой пропускается сжатый воздух. Пузырьки сжатого газа, равномерно поднимаясь вверх через жидкость, перемешивают ее.

Пневматическое перемешивание рекомендуется применять для вступления газа (кислорода воздуха) в химическую реакцию с жидкостью.

Пневматическое перемешивание сжатым инертным газом или воздухом используют в тех случаях, когда перемешиваемая жидкость обладает высокой коррозионной активностью и быстро разрушает механические мешалки. Перемешивание сжатым газом – процесс малой интенсивности и требует больших, чем при механическом перемешивании, затрат энергии.

Циркуляционное перемешивание производится многократным прокачиванием жидкости через систему «аппарат (смеситель) – циркуляционный насос – аппарат (смеситель)». Интенсивность перемешивания обеспечивается кратностью циркуляции, т.е. отношением подачи циркуляционного насоса в единицу времени к объему жидкости в аппарате.

Статическое смешивание используется для жидкостей невысокой вязкости, а также для газа с жидкостью; осуществляется в статических смесителях за счет кинетической энергии жидкостей или газов.

Статические смесители могут быть со вставками (последовательно встык) элементов из разнозакрученных пластин нержавеющей стали. При увеличении вязкости жидкости число пластин также увеличивается. Эти смесители применяются для газа и жидкости. Для получения эмульсий жирофосфатидной смеси в обезжиренном молоке (заменитель цельного молока) используется вихревой статический смеситель. При таком способе смешивания эмульсия с размером частиц до 3 мкм не расслаивается в течение суток.

Потоки могут смешиваться на диафрагмах со смещенными отверстиями, рассекателях, полуперегородках. Поточное перемешивание требует затраты большого количества энергии и применяется в случае взаимной растворимости и низкой вязкости компонентов.

Механическое перемешивание используется для интенсификации гидромеханических процессов (диспергирования), тепло– и массообменных, биохимических процессов в системах «жидкость – жидкость», «газ – жидкость» и «газ – жидкость – твердое тело». Осуществляется оно с помощью мешалок различного типа: лопастных, рамных, якорных, листовых, шнековых пропеллерных, турбинных, специальных (для сыпучих и пластичных масс).

Лопастные мешалки с наклонными (к плоскости вращения) лопастями применяют при перемешивании суспензий, содержащих твердые частицы, скорость осаждения которых невелика. При работе таких мешалок усиливаются вертикальные токи жидкости, что способствует подъему твердых частиц со дна аппарата. Лопасти в лопастных мешалках могут быть различной конфигурации: двух–, трех–, шестилопастные.

47.Процесс выпаривания. Многокорпусное выпаривание(прямоточная и противоточная схема)

Выпаривание - концентрирование (сгущение) растворов, суспензий и эмульсий (чаще твердых веществ в воде) при кипении. В процессе выпаривания парообразование (кипение) происходит в объеме выпариваемой жидкости за счет подвода тепловой энергии.

Материальный баланс однократного выпаривания определяется по следующей формуле:

по всему вешеству:

Gn = Gy + W

по растворенному веществу:

Gnxn = Gyxy

где Gn, Gy – массовые расходы соответственно поступающего и упаренного раствора, кг/ч; W – количество выпариваемой воды, кг/ч; хп и ху – соответственно начальная и конечная концентрации раствора, масс, %.

Из соотношения уравнений найдем количество выпаренной воды при изменении концентрации раствора от хп до ху или конечную концентрацию раствора, если количество выпаренной воды задано технологическим регламентом:

W = Gn(1 - xn/xy)

Xy = Gnxn / (Gn - W)

В пищевой, химической и других отраслях промышленности выпариванию подвергают главным образом водные растворы.

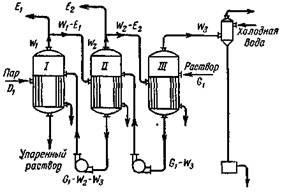

Многокорпусное выпаривание позволяет более экономично расходовать энергию. Многокорпусные выпарные установки в большинстве случаев работают непрерывно, но для некоторых растворов, обработка которых затруднительна, применяют непрерывно-периодический цикл. Греющий пар ( из внешнего источника) конденсируется в греющей камере первого корпуса. Если питание поступает при температуре, близкой к температуре кипения в первом корпусе, то расход греющего пара составляет - 1 кг / кг выпариваемой воды. Первый корпус работает ( но не регулируется) при температуре кипения достаточно высокой, чтобы испаренная вода ( вторичный пар) могла служить греющим агентом для второго корпуса. Здесь за счет тепла 1 кг вторичного пара испаряется еще - 1 килограмм воды, полученный пар может бцть сконденсирован ( если установка двухкорпусная) или направлен на обогрев третьего корпуса. Такой процесс возможен при любом количестве корпусов. В первом приближении экономия пара в многокорпусной установке пропорциональна числу корпусов.

Прямоточная схема Противоточная схема