Периоды развития систем товародвижения материальной продукции

Тема 1.4. Концепции логистики

Учебные вопросы:

1. Периоды развития систем товародвижения материальной продукции

2. Концепции логистики

3. Эффективность логистической системы

Ключевые понятия темы: теория компромиссов, концепции логистики, концепция «Точно в срок», концепция «Планирование потребностей /ресурсов», толкающая и вытягивающая системы, МРП и ДРП, концепция «Тощее производство», концепция «Реагирование на спрос», точки заказа, метод быстрого реагирования, концепция непрерывного пополнения, концепция автоматического пополнения запасов, концепция автоматического пополнения запасов, эффективность логистической системы

Периоды развития систем товародвижения материальной продукции

В зарубежной литературе выделяются три периода развития систем товародвижения материальной продукции: дологистический период, период классической логистики и период неологистики. Каждый из периодов характеризуется соответствующими концептуальными подходами к созданию и управлению названных систем и адекватными им критериями.

В дологистический период (до 1950-х годов) управление материальным распределением носило фрагментарный характер. Транспорт и материально-техническое обеспечение рассматривались как две не связанные одна с другой сферы деятельности. Отличительная черта периода классической логистики, начавшегося в начале 1960-х годов, состоит в том, что вместо организации оптимальных перевозок на фирмах стали создаваться логистические системы. В этот период можно выделить три концептуальных подхода к их созданию, отличавшихся сферой применения компромиссов (гармонизацией экономических интересов) и критериями. Вместе с тем в рамках каждого подхода компромиссы носили внутрилогистический функциональный характер и не затрагивали собственно производственную деятельность фирм.

Область действия компромиссов при первом подходе составляли затраты на отдельные логистические операции одной фирмы, а критерием был минимум общих затрат на материальное распределение. Такой подход позволял добиться определенных результатов. Увеличивая затраты на одни операции с целью большего снижения расходов на другие, оказывалось возможным сводить к минимуму издержки на всю логистическую систему. Характерный пример такого подхода – увеличение затрат на транспортировку и их сокращение на управление запасами и складирование.

Ориентация на минимизацию общих затрат дала положительный экономический эффект на основе использования внутрифункциональных компромиссов. Поэтому в конце периода классической логистики произошли изменения в ее концепции. Критерием формирования оптимальной системы управления распределением стала максимальная прибыль от логистических операций всех фирм-участниц. Акценты были перенесены на межфирменные компромиссы в сфере логистики. Началом 1980-х годов можно датировать новый период в развитии логистики – период неологистики, или логистики второго поколения. В этот период логистика характеризуется расширением сферы действия компромиссов. Необходимость такой экспансии обосновывалась тем, что ни одна из функциональных зон внутри фирмы, включая и логистику, обычно не располагает достаточными ресурсами и возможностями для того, чтобы «в одиночку» должным образом реагировать на существенные изменения внешних условий и самостоятельно эффективно работать. Для более эффективного реагирования требовались совместные усилия всех структурных подразделений фирмы или предприятия. Кроме того, необходимо было использовать знания и опыт менеджеров, рассматривающих деятельность фирмы как единое целое.

С середины 1980-х годов в западных странах наметился новый подход к развитию логистики, который можно охарактеризовать в целом как логическое и естественное продолжение вышеуказанного комплексного подхода. Его специфика – в выходе логистической системы за пределы экономической среды и учете социальных, экологических и политических аспектов; критерий – максимальное соотношение выгод и затрат. Новый подход получил название концепции «общей ответственности». Предполагается, что на рубеже XX и XXI веков общественное значение проблем профессионального обучения, защиты окружающей среды и прав потребителей будет возрастать. В этих условиях продолжится расширение сферы компромиссов, и, что особенно важно, она включит в себя балансирование целей получения прибыли и решения социальных задач.

В связи с интеграцией логистических функций и развитием идеи функциональных компромиссов многие компании в своей логистической деятельности приняли на вооружение концепцию «полных издержек распределения». В их состав включили расходы по обеспечению производства материальными ресурсами, объяснив это тем, что решения, относящиеся к уровню обслуживания, существенно влияют на размер товарно-материальных запасов, которые необходимо включить в систему логистики. Анализ соотношения расходов, связанных, с одной стороны, с материально-техническим обеспечением производства, а с другой с распределением готовой продукции различных отраслей промышленности, показал, что, например, во Франции первые из них составляют порядка 1,5-9% продажной цены, а вторые – 3-24%, т. е. в 2-3 раза больше первых.

В дальнейшем, когда, как уже отмечалось, получили распространение межфункциональные компромиссы, произошел отказ от изолированного рассмотрения мероприятий по рационализации сферы обращения и производства, и в коммерческую практику фирм стал внедряться метод суммарных издержек. Другими словами, фирмы стали проводить анализ общей величины затрат, получивший название «принцип одного зонтика».

Экономические компромиссы – категория, применяемая в процессе принятия решения по комплексу вопросов предпринимательской деятельности. Она выражается в расчетах, отражающих интересы как различных подразделений фирм, так и всех фирм – участниц логистического процесса. Однако когда принятие решений находится под воздействием большого числа переменных, гармонизация интересов достигается не путем расчетов, а сравнением качественных характеристик деятельности фирм.

Экономические компромиссы – категория, применяемая в процессе принятия решения по комплексу вопросов предпринимательской деятельности. Она выражается в расчетах, отражающих интересы как различных подразделений фирм, так и всех фирм – участниц логистического процесса. Однако когда принятие решений находится под воздействием большого числа переменных, гармонизация интересов достигается не путем расчетов, а сравнением качественных характеристик деятельности фирм.

Поскольку распределение продукции (транспортировка, погрузка-разгрузка, хранение и т.д.) происходит в различных точках логистической цепи, то исходя из теории компромиссов, как уже отмечалось, в целях принятия правильных решений необходимо учитывать потребности смежных функций на сопряжениях. Это означает, что такие показатели, как, например, объем и частота поставок, определяющие размер экспедиторской зоны и затраты на поставку материалов по принципу «точно в срок», не должны учитываться изолированно.

Примером компромиссов на оперативном уровне служит выбор размера партии груза производителем автомобилей, которому в следующем году потребуется 600 тыс. комплектующих изделий конкретного типа. Эти комплектующие (они уже закуплены) в прежние годы обычно поставлялись один раз в месяц партиями в 50 тыс. штук. Однако в связи с изменением уровня запасов комплектующих необходимо рассчитать экономические показатели при переходе к более мелким партиям поставок. По причине разного количества рабочих дней в месяце, из-за отпусков и ремонта машин, а также в связи с комбинациями объема продаж готовой продукции обычно запас комплектующих на предприятии составлял 1,5 месяца. Расчеты показали, что при сохранении месячной партии продуцент выигрывает на транспортных расходах (разница составила 36 тыс. долл.), а при ежедневных поставках экономия от сокращения запасов достигает 64 тыс. долл. (средний запас – 1,5 рабочих дня). В итоге оказалось, что ежедневная поставка дешевле, чем месячная, т. е. увеличение затрат на перевозку компенсируется уменьшением издержек на запасы.

Данный компромиссный подход получил свое логистическое продолжение в концепции «общей ответственности». Новый подход отражал учет не только экономических, но и социальных, политических, экологических аспектов. Он отличался как более широкой сферой гармонизации экономических интересов, так и критерием – максимальным соотношением выгод и затрат.

Наибольшее распространение в мире получили такие микрологистические концепции, как концепции «Точно в срок», «Планирование потребностей/ресурсов», «Тощее производство» и «Реагирование на спрос».

Концепции логистики

Концепция «Точно в срок» («Just inТimе», JIT ) получила наибольшее распространение в США и странах Западной Европы. Она возникла в конце 60-х годов, когда японская компания «Тоёта Моторс» стала активно использовать ее концептуальные подходы в автомобильной промышленности. Название концепции JIT дали американцы, попытавшиеся внедрять ее в производство автомобилей. В результате применения концепции «Точно в срок» компания «Тоёта Моторс» в 60-х годах сократила время основного логистического цикла поставки новых автомобилей до одного месяца. Цикл же американских автомобильных компаний составлял 6–9 месяцев. Кроме того, согласно данным на большинстве предприятий внедрение концепции позволяет значительно сократить запасы незавершенного производства, готовой продукции и непрокзводственные запасы, а также снизить производственные издержки.

Система «Точно в срок»– это современная система производства и поставки деталей, комплектующих изделий к месту производственного потребления или в торговое предприятие в необходимых количествах и в нужное время с целью минимизации затрат связанных с запасами.

Система «Точно в срок»– это современная система производства и поставки деталей, комплектующих изделий к месту производственного потребления или в торговое предприятие в необходимых количествах и в нужное время с целью минимизации затрат связанных с запасами.

Концепция «Точно в срок» основана на идее синхронизации процессов доставки материальных ресурсов с потребностью в них, т. е. на координации снабжения, производства и сбыта. Она позволяет приспособить производство к изменениям, которые вызваны сбоями в технологических линиях, колебаниями спроса на выпускаемую продукцию на рынке. Поставка материальных ресурсов в необходимых количествах к тому времени, когда звено логистической системы в них нуждается, обеспечивает ритмичность выпуска и повышение качества готовой продукции. Высвобождаемая при этом часть складских помещений используется для других нужд. Машиностроительные фирмы, применяющие элементы системы “Точно в срок” на практике, имеют возможность реализовать концепцию “производства с нулевым запасом” (производства без склада). Данная технология производства и материально-технического обеспечения исключает излишние производственные и товарные запасы, а в перспективе предполагает и их ликвидацию.

Внедрение концепции «Точно в срок» изменило традиционный подход к управлению запасами. Отличительные черты нового подхода заключаются в следующем:

- минимальные (нулевые) запасы материальных ресурсов, незавершенного производства и готовой продукции;

- страховые запасы отсутствуют;

- короткие производственные циклы;

- небольшие объемы производства готовой продукции и поставок;

- отношения с небольшим количеством надежных поставщиков и перевозчиков при закупках материальных ресурсов;

- нулевые дефекты и философия всеобщего управления качеством;

- высокое качество готовой продукции и логистического сервиса;

- эффективная информационная поддержка синхронизации всех этапов закупки, производства и сбыта готовой продукции.

Логистические системы, в которых пользуется концепция “Точно в срок”, являются тянущими системами. В таких системах заказы на пополнение запасов материальных ресурсов или готовой продукции “вытягиваются” по каналам распределения от поставщиков. Заказ происходит только тогда, когда количество запасов достигает критического уровня.

Тянущая (вытягивающая) система– это система организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдушей по мере необходимости, а потому жесткий график отсутствует.

Тянущая (вытягивающая) система– это система организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдушей по мере необходимости, а потому жесткий график отсутствует.

Современные технологические и логистические системы основаны на комбинации различных вариантов логистических производственных концепций. В стоящее время принято называть такие концептуальные подходы «Точно в срок» II (JIT II).

Модифицированная концепция «Точно в срок» II является интеграцией следующих систем:

- минимизации запасов в логистических каналах;

- быстрого переключения (метод быстрого реагирования) выравнивания уровня запасов;

- всеобщего статистического контроля;

- управления циклами качества продукции и т.п.

Логистическая концепция «Точно в срок» II обеспечивает интеграцию логистических операций предприятия с целью минимизации уровней запасов, достижения высокого уровня качества, надежности и сервиса. Реализация цели становится возможной благодаря использованию гибких производственных технологий выпуска небольших партий продукции группового ассортимента на основе раннего прогнозирования спроса покупателей.

Наиболее полно принципы концепции «Точно в срок» воплощены в микрологистической системе «Канбан» (KANBAN). Японская система «Канбан» используется для эффективной организации производства, нуждающегося в гибкой, постоянно повторяющейся и быстрой перестройке, способного протекать практически без страховых запасов.

Система «Канбан» –система организации непрерывного производственного потока, способного к быстрой перестройке и практически не требующего страховых запасов.

Система «Канбан» –система организации непрерывного производственного потока, способного к быстрой перестройке и практически не требующего страховых запасов.

Система «Канбан» разработана ивпервые в мире практически реализована японской компанией «Тоёта Моторс» в 1972 году. В настоящее время данная микро– логистическая система широко применяется многими машиностроительными фирмами в США и Западной Европе. Данная система представляет собой первую реализацию «тянущих» микрологистических систем в производстве. До системы «Канбан»использовался традиционный подход: на каждом этапе имело место «выталкивание» обрабатываемого изделия на следующий этап независимо от того, готово ли производство принять его на следующий этап или нет.

При работе по системе «Канбан»цех-изготовитель жестко связан конкретным заказом цеха-потребителя. В отличие от традиционного подхода к производству подразделение-производитель не имеет общего жесткого графика; отсутствует и конкретный график производства на декаду и месяц.

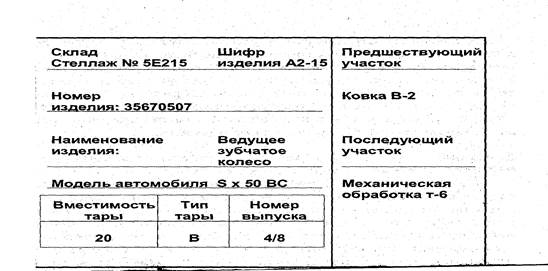

График производства изделий формируется на основе обращения специальных карточек в пластиковом конверте («Канбан» в переводе означает «карточка»). Данная система представляет собой систему записи и передачи информации от одного производственного участка к другому. Распространены два вида карточек: карточка отбора и карточка производственного заказа. Карточки передают информацию о расходуемых и производимых количествах продукции (рис. 1.5 и 1.6).

Рис. 1.5. Карточка отбора «Канбан»

Рис. 1.6. Карточка заказа «Канбан»

В карточке отбора указывается количество деталей или компонентов, которое должно быть отобрано на предшествующем участке обработки. Карточка производственного заказа содержит информацию о количестве деталей, которое должно быть изготовлено или собрано на предшествующем производственном участке.

Карточки циркулируют как внутри предприятия – производителя так и его филиалов. Движение карточек формирует график производства, поток информации в бумажной форме сведен на минимума – до карточек «Канбан».

Основой информационной системы «Канбан» являются не только карточки отбора и производственного заказа. Она включает производственные, транспортные и снабженческие графики, технологические карты, информационные световые табло.

Внедрение системы «Канбан» предполагает применение таких систем как:

- система всестороннего управления качеством. Функционирует на основе постоянного повторения цикла контроля качеством «цикл Деминга»;

- система автономного контроля качеством продукции (непосредственно на месте выполнения технологической операции).

Концепция «Планирование потребностей (ресурсов)» является одной из наиболее популярных в мире логистических концепций. Данная концепция сформировалась в середине 50-х.На ее основе разработано и внедрено в практику много микрологистических систем.

Концепция «Планирование потребностей (ресурсов)» является одной из наиболее популярных в мире логистических концепций. Данная концепция сформировалась в середине 50-х.На ее основе разработано и внедрено в практику много микрологистических систем.

На логистической концепции «Планирование потребностей (ресурсов)» построены логистические системы «толкающего» типа, что отличает ее от системы «Канбан» «тянущего» типа.

Толкающая (выталкивающая) система– это система организации производства, в которой детали, компоненты и полуфабрикаты подаются с предыдущей технологической операции на последующую в соответствии с заранее сформированным жестким производственным графиком. Материальные ресурсы и полуфабрикаты «выталкиваются» с одного звена производственной логистической системы на другое.

Толкающая (выталкивающая) система– это система организации производства, в которой детали, компоненты и полуфабрикаты подаются с предыдущей технологической операции на последующую в соответствии с заранее сформированным жестким производственным графиком. Материальные ресурсы и полуфабрикаты «выталкиваются» с одного звена производственной логистической системы на другое.

Общим недостатком «толкающей» системы является недостаточное отслеживание спроса с обязательным созданием страховых запасов. Именно страховые запасы позволяют учесть изменение спроса и предотвратить сбои в производстве. Но в результате хранения запасов замедляется оборачиваемость оборотных средств предприятия, что увеличивает себестоимость производства готовой продукции. На основе концепции «Планирование потребностей (ресурсов)» разработаны следующие базовые микрологистические системы:

- МРП – система планирования потребностей в материалах (в производстве и снабжении);

- МРП П– система производственного планирования потребностей (ресурсов) в производстве и снабжении;

- ДРП– система планирования распределения продукции;

- ДРП П – система планирования распределения ресурсов.

Система МРПизвестна также под названием МРП 1 и малая МРП. Она была разработана в 50-60-е годы и реализована на практике благодаря появлению быстродействующих компьютеров. К концу 80-х годов большинство американских фирм, имеющих годовой объем продаж свыше 15 млн долл., и каждое третье производственное предприятие Великобритании использовали систему МРП В СССР также были разработаны системы, подобные МРП 1, которые первоначально нашли широкое применение в военно-промышленном комплексе.

Система МРПизвестна также под названием МРП 1 и малая МРП. Она была разработана в 50-60-е годы и реализована на практике благодаря появлению быстродействующих компьютеров. К концу 80-х годов большинство американских фирм, имеющих годовой объем продаж свыше 15 млн долл., и каждое третье производственное предприятие Великобритании использовали систему МРП В СССР также были разработаны системы, подобные МРП 1, которые первоначально нашли широкое применение в военно-промышленном комплексе.

Целью внедрения МРП 1 являются:

- повышение эффективности качества планирования потребностей в ресурсах;

- планирование производственного процесса, графика доставки, закупок;

- снижение уровня запасов материальных ресурсов, незавершенного производства и готовой продукции;

- совершенствование контроля за уровнем запасов;

- уменышсние логистических затрат;

- удовлетворение потребности в материалах, компонентах и продукции.

Система МРП 1 позволила координировать планы и действия звеньев логистической системы в снабжении, производстве и сбыте в масштабе всего предприятия, учитывая постоянные изменения в реальном масштабе времени.

Появилась возможность согласовать средне и долгосрочные планы снабжения, производства и сбыта в МРП, а также проводить текущее регулирование и контроль использования производственных запасов. Система планирования потребностей в материалах основана на заказах потребителей и производстве продукции в соответствии с жестко заданным производственным графиком. В узком смысле она состоит из нескольких логически связанных процедур и правил. Система МРП 1 переводит производственное расписание в цепь требований (документ, служащий основанием для отпуска материалов в производство и списания материалов на складе), которые синхронизированы во времени. При изменениях в производственном графике, структуре запасов или характеристиках продукта система МРП I перепланирует последовательность требований и их покрытий.

Рис. 1.7. Схема системы МРП

На основе информационных данных и методов исследования операций производится формализация принятия решений и составляются графики производства (рис. 1.7.).

Так как МРП Iиспользуется в планировании процедур заказа и снабжения большой номенклатуры материалов, возникают проблемы информационного и программного обеспечения расчетов. МРП I не чувствительна к краткосрочным изменениям спроса, поэтому создаются избыточные производственные и страховые запасы. При этом оборачиваемость оборотных средств предприятия падает, но устойчивость логистической системы возрастает. В то же время система МРП 1 вызывает сокращение логистического цикла и излишних запасов при условии сопоставимости времени принятия решений с периодичностью колебаний спроса.

Отмеченные недостатки обусловили необходимость ее совершенствования. Второе поколение системы МРПвключает как функции системы МРП I, так и новые, а именно:

- планирование потребности в продукции производственно-технического назначения (МРП I);

- автоматизированное проектирование;

- управление технологическими процессами и др.

Данная система сокращает продолжительность производственных циклов, уменьшает запасы и улучшает организацию поставок. Кчислу преимуществ относится и то, что она обеспечивает большую гибкость планирования, уменьшает логистические издержки по управлению запасами и быстрее реагирует на изменения спроса.

Система МРП П решает следующие задачи прогнозирования:

- разработка прогноза потребности в сырье и материалах по различным заказам;

- выявление необходимого уровня страховых запасов средств производства с учетом затрат на их хранение;

- анализ возможных сроков выполнения заказов;

- ретроспективный анализ экономических ситуаций с целью выбора оптимальной стратегии прогнозирования потребности в сырье и материалах.

Дополнительно в системе МРП Прешается комплекс задач контроля и регулирования уровней запасов. Система функционирует в системе реального времени на основе ежедневного обновления баз данных. Существует более 200 пакетов прикладных программ МРП П. У данной системы более короткий окупаемости.

В 90 годы созданы комбинированные системы управления МРП П – «Канбан» для планирования, прогнозирования спроса, сбыта, закупок и оперативного управления производством (МРП III).

Рассмотренные выше системы МРП I и МРП П являются системами организации производства и материально-технического обеспечения. Положенная в их основу концепция «Планирование потребностей (ресурсов)» может быть использована и в системах дистрибьюции (ДРП).

Система ДРП I– это «толкающая» система управления распределением продукции. Она работает в условиях неопределенного спроса, который не контролируется предприятием, что предопределяет политику управления запасами готовой продукции в дистрибутивных сетях. Система включает расчет точки заказа, регулирование уровней запасов на базах и складах в собственной сбытовой сети или у посредников.

Система ДРП I– это «толкающая» система управления распределением продукции. Она работает в условиях неопределенного спроса, который не контролируется предприятием, что предопределяет политику управления запасами готовой продукции в дистрибутивных сетях. Система включает расчет точки заказа, регулирование уровней запасов на базах и складах в собственной сбытовой сети или у посредников.

Для формирования связей производства, снабжения, сбыта и контроля запасов внутри производственных подразделений используется обеспечивающий комплекс системы МРП. Система ДРП 1 позволяет решать комплекс задач, включая:

- планирование и координацию логистических и маркетинговых функций;

- прогнозирование конъюктуры рынка;

- планирование величины и места поставок и уровней запасов на центральном и региональных складах завода-изготовителя;

- оптимизацию логистических издержек хранения и управления запасами готовой продукции;

- сокращение времени доставки готовой продукции; б.планирование транспортных перевозок и др.

Выделяют три этапа работы системы ДРП 1, а именно:

- укрупненное планирование на основе прогнозов иданных о фактически поступивших заказах;

- формирование графика производства и разукрупнение плана производства с выделением конкретных дат и объема комплектующих изделий и готовой продукции;

- расчет потребности в материальных ресурсах и производственных мощностях с использованием системы МРП.

Система ДРП I функционирует на основе графика поставок и пополнения запасов в дистрибутивной сети по каждой единице хранения.

Недостатки cистемы ДРП I:

-требуется точный прогноз отправок и пополнения каждого канала распределения готовой продукции в товаропроводящей сети;

- необходима высокая надежность совершения заказа, транспортировки, производства при планировании запасов в системе;

- возникают колебания в использовании производственных мощностей, вызванные изменениями в графике производства и плане распределения;

- создаются страховые запасы готовой продукции в дистрибутивной сети.

Система ДРП распространяет логику построения МРП на каналы распределения, однако эти системы существенно различаются.

В 80-е годы появилась расширенная версия системы ДРП I, ее назвали ДРП П. Отличительными чертами ДРП П являются:

- среднее и долгосрочное прогнозирование спроса;

-разработка средне - и долгосрочных планов загрузки производственных мощностей;

- комплексное управление производственной программой, складами, персоналом, качеством перевозок, сервисом.

Концепция «Тощее производство».Именно так буквально переводится с английского языка логистическая концепция «Lean production», получившая распространение в 90-е годы на многих западных производственных предприятиях. Называется она «тощее производство», потому что использует меньше ресурсов, запасов, времени и организации производства по сравнению с обычным так называемым широким производственным процессом.

Концепция «Тощее производство».Именно так буквально переводится с английского языка логистическая концепция «Lean production», получившая распространение в 90-е годы на многих западных производственных предприятиях. Называется она «тощее производство», потому что использует меньше ресурсов, запасов, времени и организации производства по сравнению с обычным так называемым широким производственным процессом.

В данной концепции творчески развиваются и соединяются элементы концепции «Точно в срок», системы «Канбан» и МРП. Так, в результате применения систем «Канбан» и МРП снижаются уровни запасов материальных ресурсов, используются минимальные страховые запасы без складирования сырья и материалов. В соответствии с концепцией «Точно в срок» налажено партнерство с ограниченным количеством надежных поставщиков и всеобщий контроль качества.

Сущность концепции «Тощее производство» выражается пятью следующими принципами:

- достижение высокого качества продукции;

- уменьшение размера партий производимой продукции и времени производства;

- обеспечение низкого уровня запасов;

- подготовка высококвалифицированного персонала;

- использование гибкого оборудования и коротких периодов его переналадки.

В концепции реализуется идея сочетания низкой себестоимости при больших объемах массового производства и разнообразия продукции и гибкости мелкосерийного производства.

Уменьшение подготовительного и производственного времени и размера партии позволяет быстрее производить небольшое количество изделий, т.е. сократить общее время производства.

Ориентация на низкие запасы делает ненужными склады, поскольку создаются минимальные запасы на полках и рабочих местах, необходимые для выполнения заказа потребителя. В этом реализуется принцип «тощих систем».

Ключевым моментом реализации концепции является устранение операций обычного массового производства. К «бесполезным» операциям согласно концепции относятся:

- складирование материальных ресурсов;

- ожидания и задержки в производственном цикле (испытание, ожидание сборки и упаковки);

- входной контроль;

- транспортировка на склад сырья и материалов.

Например, устранение «бесполезных» операций позволяет трансформировать 13 операций «широкого» цикла производства в шесть операций «тощего производства» (рис. 2.4.):

Рис. 1.7. Процесс изготовления продукции в соответствии с концепцией «Тощее производство»

Хорошая подготовка персонала, его знание производственно-логистических процедур и инструкций и понимание конечных целей позволяют решить поставленные задачи.

Партнерство с надежными поставщиками помогает закупать сертифицированную продукцию в соответствии с мировыми стандартами качества по пониженным ценам, что делает излишним входной контроль качества материальных ресурсов. При доставке материалов используется технология «Точно в срок».

Уменьшение запасов увеличивает гибкость производственного процесса. Технологическое оборудование поддерживается в состоянии непрерывной готовности благодаря качественному обслуживанию, ремонту и профилактике, исключающим его поломки.

В результате функционирования логистической системы по принципам концепции “Тощее производство” достигаются высокие стандарты качества готовой продукции, низкие производственные издержки, быстрая переналадка оборудования и быстрое реагирование на рыночный спрос.

Концепция «Реагирование на спрос».В зарубежной практике в 80 – 90-е годы большое распространение получила концепция «Реагирование на спрос». В ее основу положена концепция «Планирование потребностей/ ресурсов», усовершенствованная с точки зрения реакции на изменение потребительского спроса.

Концепция «Реагирование на спрос».В зарубежной практике в 80 – 90-е годы большое распространение получила концепция «Реагирование на спрос». В ее основу положена концепция «Планирование потребностей/ ресурсов», усовершенствованная с точки зрения реакции на изменение потребительского спроса.

Концепция «Реагирование на спрос» применяется с целью максимального сокращения времени реакции на изменение спроса путем быстрого пополнения запасов в тех точках рынка, где прогнозируется рост спроса. Концепция «Реагирование на спрос» улучшает координацию и взаимоотношения производителей, оптовиков и розничных торговцев как звеньев интегрированной логистической системы.

Преимущества внедрения данной концепции, обеспечивающие в большей степени выгоды розничным торговцам и получение определенного эффекта производителями и оптовиками, состоит в следующем:

- информация о потребностях покупателей, процедуры заказов и графики доставки готовой продукции помогают лучше управлять запасами в распределении;

- знание объемов продаж и запасов в розничной сет помогает производителям точнее планировать поставки;

- поставщики быстрее реагируют на колебания потребительского спроса;

- эффективнее принимаются решения поставщиков о размещении складов, производственных подразделений исборе заказов;

- устанавливаются длительные партнерские отношения производителей, оптовыхи розничных торговцев, что уменьшает риски и повышает эффективность логистических операций.

Наиболее широкую известность получили следующие варианты концепции «Реагирование на спрос»:

- метод определения точки заказа (перезаказа);

- метод быстрого реагирования;

- концепция непрерывного пополнения;

- концепция автоматического пополнения запасов.

Метод определения точки заказа (перезаказа).Концепция определения точки заказа является одной из старейших методик, которая долгое время не находила практического применения в логистике вследствие неточности прогнозирования спроса. Появление телекоммуникационных и информационно-компьютерных систем позволило изучать спрос в каждой точке продаж, делать более точные прогнозы, что не замедлило сказаться на ее применении в практике.

Метод определения точки заказа (перезаказа).Концепция определения точки заказа является одной из старейших методик, которая долгое время не находила практического применения в логистике вследствие неточности прогнозирования спроса. Появление телекоммуникационных и информационно-компьютерных систем позволило изучать спрос в каждой точке продаж, делать более точные прогнозы, что не замедлило сказаться на ее применении в практике.

Сфера применения данной концепции относится к определению, оптимизации и регулированию уровней страховых запасов материальных ресурсов в целях выравнивания колебаний спроса.

Точка заказа– это используемый в системах контроля за состоянием запасов параметр, обозначающий нижнюю границу расходования запаса со склада, при достижении которой необходимо делать очередной заказ на поставку. Уровень запаса на момент заказа должен быть достаточным для того, чтобы обеспечить бесперебойную работу в период между оформлением заказа напоставку товаров и доставкой заказанной продукции на склад потребителя т.е. в период логистического цикла. Страховой запас остается неприкосновенным.

Точка заказа– это используемый в системах контроля за состоянием запасов параметр, обозначающий нижнюю границу расходования запаса со склада, при достижении которой необходимо делать очередной заказ на поставку. Уровень запаса на момент заказа должен быть достаточным для того, чтобы обеспечить бесперебойную работу в период между оформлением заказа напоставку товаров и доставкой заказанной продукции на склад потребителя т.е. в период логистического цикла. Страховой запас остается неприкосновенным.

Метод быстрого реагирования. Концепция быстрого реагирования представляет собойтесное взаимодействие между торговым предприятием и его поставщиками с целью улучшения продвижения товаров в распределительных сетях.

Метод быстрого реагирования. Концепция быстрого реагирования представляет собойтесное взаимодействие между торговым предприятием и его поставщиками с целью улучшения продвижения товаров в распределительных сетях.

Метод быстрого реагирования- это метод планирования и регулирования поставок на предприятия розничной и оптовой торговли и в распределительные центры.

Метод быстрого реагирования- это метод планирования и регулирования поставок на предприятия розничной и оптовой торговли и в распределительные центры.

В розничной торговле проводится мониторинг продаж, собирается и передается информации об объемах продаж по номенклатуре и ассортименту через оптовиков производителям продукции.

Метод быстрого реагирования предполагает оптимизацию запасов торговых предприятий. Применение метода уменьшает запасы готовой продукции до требуемой величины, но не ниже уровня, позволяющего немедленно удовлетворить спрос большей части покупателей.

Концепция имеет и другие преимущества, а именно:

- сокращается время реакции логистической системы на изменение спроса;

- концентрируются и пополняются запасы в нужных точках продаж;

- уменьшается неопределенность в сроках доставки продукции, производстве и пополнении заказов;

- существует гибкое взаимодействие партнеров в интегрированной логистической сети;

- значительно повышается оборачиваемость запасов;

- устанавливаются производственные и распределительные приоритеты между товарами и потребителями.

К основным условиям, позволяющим реализовать на практике концепцию быстрого реагирования, относятся:

- способность предприятия-поставщика быстро перестраивать свое производство на выпуск новых товаров мелкими партиями;

- информационный обмен (на основе связи ЭВМ-ЭВМ и т.п.) между торговым предприятием и поставщиком-производителем;

- штриховое кодирование для повышения уровня контроля за состоянием запасов, уменьшения издержек обращения и стоимости учетных работ на складе.

Метод быстрого реагирования был модифицирован в концепцию непрерывного пополнения. В литературе она также называется логистической стратегией непрерывного пополнения.

Концепция непрерывного пополнения— это концепция постоянного (или свысокой периодичностью) пополнения запасов готовой продукции в розничных торговых предприятиях на основе логистического плана и соглашения между поставщиком, оптовыми и розничными торговыми предприятиями о закупках, что устраняет необходимость в заказах на пополнение запасов.

Концепция непрерывного пополнения— это концепция постоянного (или свысокой периодичностью) пополнения запасов готовой продукции в розничных торговых предприятиях на основе логистического плана и соглашения между поставщиком, оптовыми и розничными торговыми предприятиями о закупках, что устраняет необходимость в заказах на пополнение запасов.

Ключевыми элементами реализации концепции непрерывного пополнения являются:

-ежедневная обработка данных об объемах продаж в розничной сети и отправок готовой продукции от оптовиков;

- расчет общейпотребности в количестве и ассортименте продукции;

- подписание партнерами обязательств на пополнение их запасов готовой продукции

- непрерывное (или с высокой периодичностью) пополнение поставщиком запасов розничного торгового предприятия через оптовых посредников или путем прямой доставки готовой продукции.

Эффективность применения на практике концепции непрерывного пополнения зависит от достоверной информации о продажах, надежной доставки товаров и соответствия размеров грузовых отправок грузовместимости транспортных средств.

Концепция автоматического пополнения запасов.Логистическая концепция автоматического пополнения запасов является улучшенным вариантом метода быстрого реагированияи концепции непрерывного пополнения, что придает определенное сходство указанным трем концепциям. Все они в основном направлены на максимальное сокращение времени реагирования логистической системы на изменение спроса. В концепции автоматического пополнения запасов используется понятие товарная категория.

Концепция автоматического пополнения запасов.Логистическая концепция автоматического пополнения запасов является улучшенным вариантом метода быстрого реагированияи концепции непрерывного пополнения, что придает определенное сходство указанным трем концепциям. Все они в основном направлены на максимальное сокращение времени реагирования логистической системы на изменение спроса. В концепции автоматического пополнения запасов используется понятие товарная категория.

Товарная категория– это комбинация размеров; цвета и сопутствующих товаров; совместно представленных в точке розничной торговой сети.

Товарная категория– это комбинация размеров; цвета и сопутствующих товаров; совместно представленных в точке розничной торговой сети.

В рамках концепции автоматического пополнения запасов существует набор правил позволяющих принять решения по товарным атрибутам и категориям.

Концепция автоматического пополнения запасов– это один извариантов концепции «Реагирование на спрос», предназначенный для удовлетворения поставщиком потребностей торгового предприятия розничной сети в товарной категории и устраняющий необходимость отслеживания единичных продаж и уровней запасов для товаров быстрой реализации.

Концепция автоматического пополнения запасов– это один извариантов концепции «Реагирование на спрос», предназначенный для удовлетворения поставщиком потребностей торгового предприятия розничной сети в товарной категории и устраняющий необходимость отслеживания единичных продаж и уровней запасов для товаров быстрой реализации.

Метод автоматического пополнения запасов имеет следующие черты:

- повышается эффективность возобновления поставщиками запасов в розничной сети;

- поставщики управляют запасами торговой сети;

- поставки отличаются надежностью;

- поддерживается соответствие запасов и спроса;

- страховые запасы способствуют максимизации объема продаж для товарной категории;

- снижаются затраты торговых предприятий

- устанавливаются выгодные длительные партнерские взаимоотношения.