Механические свойства и методы их определения

Лекция 6

Механические свойства материалов определяют на специальных образцах. В зависимости от условий приложения нагрузки различают статические и динамические испытания. При статических испытаниях нагрузка прилагается медленно и плавно возрастает. При динамических нагрузка прилагается с высокой скоростью.

Испытания могут выполняться при нормальной (комнатной) или повышенной температуре.

Наиболее распространенными механическими характеристиками являются: твердость, пределы прочности и упругости, относительное удлинение, ударная вязкость. Определяют также предел выносливости и предел ползучести. Предел прочности определяют в испытаниях на растяжение, сжатие, кручение и изгиб.

1.Определение предела прочности, предела текучести, относительногоудлинения и сужения.

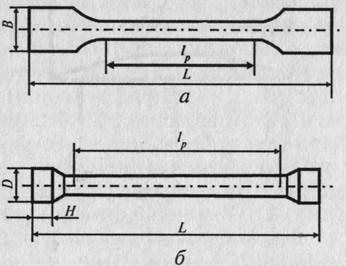

Эти характеристики определяются при испытаниях на растяжение; это наиболее распространенный метод определения свойств конструкционных материалов. Перед началом испытаний на стандартный образец специальным закаленным, остро заточенным с одного конца инструментом ( инструмент называется керн) с помощью удара молотка по центральной оси наносят две метки, обозначающие ту длину, на которой будут выполняться измерения до и после испытаний на растяжение ( рабочая длина образца- lр).

Испытания выполняются на разрывных машинах с использованием специальных образцов. Головки образцов помещают в зажимы разрывной машины и образцы растягивают до разрушения.

Рис.45 Образцы для испытаний на растяжение

В процессе приложения нагрузки в образце возникает напряжение (), равное отношению приложенного усилия (P) к площади образца (F): = P/F (МПа или кгс/мм2). Под действием приложенной нагрузки возникает деформация — изменение размеров образца, т.е. изменение рабочей длины.. Деформация может быть упругой или пластической.

Упругая деформация полностью снимается (исчезает) после снятия нагрузки. Упругая деформация не приводит к заметным изменениям в структуре и свойствах материала. Различают абсолютную и относительную деформацию. Абсолютная () — изменение размера (длины при испытаниях на растяжение), относительная — отношение абсолютной деформации к первоначальной длине (р), т.е. =р.

Между напряжением и относительной упругой деформацией существует линейная зависимость — закон Гука: = Е,

где Е — модуль упругости, свойство материала, характеризующее его жесткость, т.е. способность сопротивляться упругим деформациям.

Пластическая деформация не исчезает после снятия нагрузки (согните алюминиевую проволоку, после того как нагрузка снята, проволока не разгибается — она пластически деформирована).

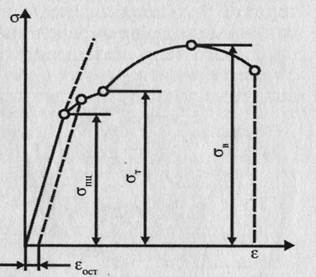

При испытаниях на растяжение строится диаграмма в координатах "относительная деформация — напряжение " (рис.46). При этом определяются: предел прочности ( в) — напряжение, при котором происходит разрушение образца (максимальная точка на кривой "—"); предел пропорциональности — максимальное напряжение, при котором отсутствует пластическая деформация. Поскольку точное определение предела пропорциональности затруднено, в практике определяется предел текучести (.) — напряжение, вызывающее остаточную деформацию определенной величины, например 0,2 — напряжение, при котором остаточная деформация равна 0,2% от первоначальной длины образца. При >пц возникает остаточная деформация ост (см. рис. 46).

Рис. 46 Диаграмма растяжения

Рис.47 Вид образца при испытаниях на растяжение после разрушения

Перед разрушением образец претерпевает пластическую деформацию, он удлиняется, при этом происходит образование шейки (рис. 47) — уменьшение диаметра. Относительное удлинение =р и относительное сужение = (F0- Fk)/ F0 (здесь F0 и Fk — первоначальная и минимальная площади образца после разрушения) характеризуют пластичность материала. Чем больше эти характеристики, тем материал пластичнее.

2.Определение твердости.

Твердость характеризует сопротивление материала большим пластическим деформациям. Наиболее распространенные методы определения твердости связаны с внедрением специального тела, называемого индентором , в испытуемый материал с таким усилием, чтобы в материале остался отпечаток индентора. О величине твердости судят по отпечатку. В качестве индннтора в зависимости от метода испытаний применяются стальные закаленные шарики разных диаметров и (или) алмазные пирамидки, которые монтируют в специальных зажимах.

Определение твердости — наиболее распространенный метод определения свойств материала. Это объясняется рядом причин: определение твердости является неразрушающим методом, так как деталь после такого измерения может быть использована по назначению; испытания на твердость не требуют высокой квалификации и, кроме того, зная твердость, можно судить и о других механических свойствах.

Метод Бринелля. В качестве индентора используется стальной закаленный шарик, который вдавливается в испытуемый образец на специальном прессе (рис. 48).

Рис. 48. Схема прибора для измерения твердости

по Бринеллю: 1 - установочный стол; 2 ~ маховик

вращения винта для создания предварительной нагрузки; 3 — груз;

4 — держатель индентора;5 — электродвигатель

Вдавливание шарика происходит при постоянной нагрузке, в результате на поверхности образца образуется отпечаток в виде сферической лунки (рис. 49). Диаметр отпечатка измеряется в двух взаимно перпендикулярных направлениях с помощью микроскопа Бринелля — это лупа со шкалой (рис. 50).

Значения твердости — это отношение приложенной нагрузки к площади поверхности отпечатка.

Значения твердости вычисляются по формуле:

НВ = 2P/{D(D–(D2– d2)1/2)}. Здесь НB — обозначение твердости; Р — прилагаемая нагрузка (кгс); D и d — диаметры шарика и отпечатка соответственно(мм).

На практике пользуются таблицей, в которой указаны значения твердости в зависимости от диаметра отпечатка.

Диаметр шарика и нагрузку выбирают так, чтобы соблюдалось соотношение: d= (0,25 ... 0,5)D, т.е. для разных материалов эти параметры различны.

Обозначения: 1).При диаметре индентора 10 мм, нагрузке 3000 кгс (29 430 Н) и времени выдержки под нагрузкой 10 с твердость обозначается только цифрами и латинскими буквами, например, 200 НВ. Эти условия приняты для определения твердости сталей и чугунов.

2).При изменении условий испытаний помимо значений твердости указываются диаметр шарика, усилие и выдержка под нагрузкой. Например, 185НВ/5/750/20, здесь 5 — диаметр шарика в мм, 750 — нагрузка в кгс, 20 — время выдержки под нагрузкой в с.

Рис.49 Схема определения

твердости по Бринеллю

Рис.50 Измерение диаметра

отпечатка лупой Бринелля

Метод Бринелля не является универсальным. Он не позволяет испытывать материалы с твердостью более 450 НВ, так как при этом может деформироваться шарик, а также образцы толщиной менее 1—2 мм из-за их продавливания.

Между твердостью по Бринеллю с одной стороны и пределами прочности и текучести соблюдаются следующие примерные соотношения: для стали в= НВ/3, т= НВ/6; для алюминиевых сплавов в= 0,362 НВ; для медных сплавов в= 0,26 НВ.

Метод Роквелла. Принципиальное отличие этого метода от рассмотренного ранее заключается в том, что твердость определяется не площадью поверхности отпечатка индентора, а глубиной его проникновения в исследуемый образец.

В качестве индентора используют алмазный конус при испытаниях твердых материалов и стальной закаленный шарик при испытаниях мягких материалов. Нагрузка при использовании алмазного конуса устанавливается 150 или 60 кгс в зависимости от твердости материала — большая для менее твердых материалов (например, закаленные стали), меньшая для материалов с очень высокой твердостью (твердые сплавы, режущая керамика). Стальной шарик вдавливают с нагрузкой 100 кгс.

Испытания выполняются на специальном приборе, имеющем черную (С) и красную (В) шкалы. Шкала "С" используется при испытаниях с помощью алмазного конуса при нагрузке 60 и 150 кгс, шкала "В" — для шарика с нагрузкой 60 кгс. Значения твердости обозначаются: HRC — алмазный конус, нагрузка 150 кгс; HRA — алмазный конус, нагрузка 60 кгс; HRB — шарик (нагрузка 60кгс).

Для контроля точности показания приборов, измеряющих твердость, применяют специальные стальные термически обработанные пластины с известной (заранее измеренной) твердостью. Шкала измерения твердости HRC сравнительно недавно изменена в связи с изменением материала эталона, поэтому в измеряемые значения следует вносить поправку. Твердость в этом случае обозначается НRСэ, она меньше HRC на 1—2 единицы. В настоящее время часть приборов может быть настроена уже по новой шкале, это следует знать при измерении твердости.

Значения твердости в единицах HRC примерно в 10 раз меньше, чем в единицах НВ, т.е. твердость 30HRC примерно соответствует 300НВ. Между значениями твердости по шкалам "С" и "А" имеется следующая зависимость: HRC = 2HRA – 104.

Метод Виккерса. Метод основан на вдавливании четырехгранной алмазной пирамидки с углом между противоположными гранями, равным 136°. Твердость (она обозначается HV) определяется отношением нагрузки к площади поверхности отпечатка. Значения твердости вычисляются по формуле: HV = 1,854 P/d2, где d — среднее значение длины диагоналей отпечатка.

Нагрузка может изменяться в пределах от 1 до 100 кгс. Величина диагоналей определяется с помощью специального микроскопа, встроенного в прибор. Для измерения очень тонких слоев или отдельных фаз сплава используют метод измерения микротвердости при нагрузке от 1 до 500 г, твердость определяется в единицах HV. Значения твердости по Бринеллю и Виккерсу практически равны.

Метод Шора. При измерении твердости по Шору груз вместе с укрепленным на нем индентором (обычно это стальной шарик) падает с высоты Нп на образец перпендикулярно его поверхности (рис. 51)

Рис. 51. Измерение твердости по Шору

Твердость по Шору определяется по высоте отскока шарика Но (груз с индентором). Шкала твердости разделена на 130 единиц. Она рассчитана таким образом, что твердость закаленной стали оказывается равной 100 единицам. Эти приборы используются для экспресс-анализов.

В некоторых случаях, когда применение перечисленных методов невозможно, твердость определяется с помощью тарированных напильников. Этот метод менее точен, но прост и легко применим в цеховых условиях.

3. Испытания на усталость. Усталостное разрушение металлов происходит в условиях повторяющихся знакопеременных напряжений, значения которых меньше предела прочности. Этот процесс постепенного разрушения — усталость заключается в том, что под действием большого числа циклов переменных нагрузок в наиболее нагруженном или ослабленном месте металла зарождается, а затем растет трещина, при этом площадь сплошного металла уменьшается, т.е. напряжения возрастают ( = P/F, при постоянной нагрузке Р уменьшение площади F приводит к росту напряжений ). Наступает момент, когда оставшаяся неповрежденная часть сечения уже не может выдержать приложенной нагрузки, так как действующие напряжения выше предела прочности (т.е. > в), при этом происходит быстрое разрушение металла.

Свойство материала противостоять усталости называется выносливостью. Наибольшее напряжение, которое выдерживает металл без разрушения при повторении заранее заданного числа циклов, называют пределом выносливости.

Испытание на усталость чаще всего осуществляют на вращающемся образце с приложенной постоянной изгибающей нагрузкой. Напряжения в каждой точке на образце за один оборот изменяются от положительных (растяжение) до отрицательных (сжатие), т.е. меняются по закону синусоиды. При таком нагружении отношение максимальной и минимальной величин напряжений равно -1. Предел выносливости в этом случае обозначается -1,.

Испытания выполняются следующим образом. При заданном напряжении определяется количество циклов до разрушения, полученное значение наносится на график "n- ", где n — число циклов. В результате получают кривую усталости (рис. 52).

Рис. 52. Кривая усталости

Как видно, на этой кривой существует напряжение, которое вообще не вызывает разрушения, это и есть предел выносливости, т.е. при напряжениях ниже, чем -1, деталь может работать сколь угодно долго.

4. Испытания на ползучесть. Ползучесть — это деформация материала во времени под действием постоянного напряжения. У материалов ползучесть наблюдается лишь при высоких температурах, у полимеров это может происходить и при комнатной температуре В процессе ползучести в металле происходят следующие процессы. В результате приложенной нагрузки возникает пластическая деформация, вследствие наклепа происходит упрочнение материала, предел текучести при этом повышается и деформация приостанавливается. Однако при высокой температуре происходит процесс рекристаллизации (снятие наклепа) и деформация возникает вновь. Таким образом, при ползучести происходят два процесса: упрочнение металла за счет наклепа и снятие упрочнения под действием высокой температуры. После снятия наклепа и понижения значений предела текучести деформация развивается вновь. Испытания на ползучесть выполняют на специальных установках при постоянной нагрузке. Образец устанавливается в захваты испытательной машины и помещается в печь. При этом автоматически происходят измерение и запись изменения длины образца, т.е. записывается кривая ползучести (рис. 53).

Рис. 53. Кривая ползучести

На этой кривой участок QA соответствует деформации, возникшей в момент приложения нагрузки; АВ — неустановившийся участок на кривой ползучести; ЕС — участок установившейся ползучести, металл деформируется с постоянной скоростью, которая характеризуется тангенсом угла наклона; CD — процесс ползучести идет не с постоянной скоростью, а ускоряясь, этот этап заканчивается разрушением в точке D.

В испытаниях на ползучесть определяют предел ползучести и длительную прочность. Предел ползучести — напряжение, вызывающее заданную скорость деформации при данной температуре (участок ВС). Обозначения:1. Например, 7000.2100 означает предел ползучести, т.е. допуск на остаточную деформацию 0,2% за 100 ч при 700°С.

2.Длительная прочность — напряжение, вызывающее разрушение при определенной температуре за определенное время (точка D), например 7001000 = 200 МПа означает, что при напряжении 200 МПа разрушение произойдет при 700°С через 1000 ч.

Определение ударной вязкости и вязкости разрушения. Испытания на ударную вязкость относятся к динамическим. Для определения ударной вязкости используют образцы с надрезом определенной формы, который служит концентратором напряжений. Используют U- и V-образные формы надрезов образцов. В зависимости от формы надреза ударная вязкость обозначается KCU или KCV. Образец устанавливают на маятниковом копре (прибор для испытаний на удар наз. копер) (рис. 54) так, чтобы удар маятника происходил против надреза, раскрывая его. Маятник поднимают на высоту h1, при падении он разрушает образец, поднимаясь на высоту h2, h1> h2 (так как часть запасенной при подъеме работы тратится на разрушение образца). Таким образом, работа разрушения составит: А= mg(h1– h2) [кгсм или кДж]. Ее значения считываются со шкалы, установленной на маятниковом копре.

Рис. 54. Схема

определения ударной

вязкости

Ударная вязкость — это относительная работа разрушения, т.е. работа, отнесенная к площади F образца до разрушения. Таким образом, KCU(KCV) = A/F.

Разрушение металла при ударных нагрузках развивается в две стадии. На первой зарождается трещина, на второй она распространяется до разрушения образца. Таким образом, суммарная величина работы разрушения складывается из двух составляющих — работы по зарождению (Аз) и распространению (Ар) трещины. Эти составляющие зависят от структуры материала. Надежность материала определяется работой распространения трещины. У хрупких материалов величина Ар близка к 0. Существуют несколько способов разделения работы разрушения. Так, на электроэрозионном станке на образце заранее создают очень тонкий надрез (несколько мкм), т.е. трещину. Следовательно, при разрушении необходимо затратить только работу на распространение трещины.

У многих металлов и сплавов (в первую очередь, имеющих объемноцентрированную кубическую и гексагональную решетки) с понижением температуры наблюдается переход от вязкого разрушения к хрупкому, проявляющийся в снижении ударной вязкости и изменении характера излома.

Температурный интервал изменения характера разрушения называется порогом хладноломкости или критической температурой хрупкости. В зависимости от структурного состояния металла и уровня прочности переход к хрупкому разрушению может быть плавным или резким.

Различают верхнюю tв и нижнюю tH границы порога хладноломкости. В этом интервале температур происходит переход от вязкого волокнистого излома к хрупкому кристаллическому. Часто порог хладноломкости определяют по температуре испытания, при которой в изломе имеется 50% вязкой волокнистой составляющей Т50. Чем выше порог хладноломкости, тем больше склонность металла к хрупкому разрушению. Изделия следует эксплуатировать при температурах выше порога хладноломкости, когда хрупкое разрушение исключается.

На порог хладноломкости оказывают влияние величина зерна, химической состав, масштабный фактор (размеры изделия), концентраторы напряжений, скорость нагружения и т.д. Для эксплуатации в северных условиях необходимы стали с низким порогом хладноломкости — "северного исполнения". Снижение порога хладноломкости достигается легированием(т.е. добавлением специально) сталей никелем.