Средства измерения наружных и внутренних линейных размеров

| Прибор | Тип (мод) | Диапазон Измере-ния | Цена деле-ния | Пределы допускаемой погрешности при классе точности | Пример обозначения | ||||||||

| Штан-генцир-куль (ГОСТ 166-89) | |||||||||||||

| ЩЦ-1 | 0-125 | 0.1 | ± 0,05 | Штанген-циркуль ЩЦ –11 250-0,05 ГОСТ 166-89 | |||||||||

| ЩЦ-11 ЩЦ-111 | 0-160 | 0,1 и 0,05 | При нониусе 0,05- ± 0,05 При нониусе 0,1: ±0,06 для участка 0-100 ±0,07 для участка 100-200 ±0,08 для участка 200-300 ±0,09 для участка 300-400 ±0,1 для участка 400-1000 | ||||||||||

| 0-200 | |||||||||||||

| 0-250 | |||||||||||||

| 0-315 | |||||||||||||

| 0-400 | |||||||||||||

| 0-500 | |||||||||||||

| Штан-генглу-биномер ГОСТ 162-90 | ШГ | 0-160 | 0,05 | ± 0,05 | Штанген-глубино-мер ШГ-200 ГОСТ 162-90 | ||||||||

| 0-200 | |||||||||||||

| 0-250 | |||||||||||||

| 0-315 | |||||||||||||

| 0-400 | |||||||||||||

| Штанген-рейсмас ГОСТ 164-90 | ШР | 0-250 40-400 60-630 | 0,05 | ± 0,05 | Штанген-рейсмас ШР-250-0,05 ГОСТ 164-90 | ||||||||

| 100-1000 600-1600 1500-2500 | 0,1 | ±0,1 | |||||||||||

| ±0,15 | |||||||||||||

| ±0,2 | |||||||||||||

| Гладкий микро-метр ГОСТ 6507-90 | МК | 0-25 | 0,01 | - | ±0,002 | ±0,004 | Микрометр МК-50-1 ГОСТ 6507-90 | ||||||

| 25-50 50-75 75-100 | ±0,0025 | ±0,004 | |||||||||||

| 100-125 125-150 150-175 175-200 | ±0,003 | ±0,005 | |||||||||||

| 200-225 225-250 250-275 275-300 | ±0,004 | ±0,006 | |||||||||||

| 300-400 400-500 | ±0,005 | ±0,008 | |||||||||||

| 500-600 | ±0,006 | ±0,01 | |||||||||||

| Микро-метри-ческий глубино-мер ГОСТ 7470-92 | ГМ | 0-25 | - | ±0,002 | ±0,004 | ||||||||

| 25-50 | ±0,003 | ±0,004 | |||||||||||

| 50-100 | ±0,003 | ±0,005 | |||||||||||

| 100-150 | ±0,004 | ±0,006 | |||||||||||

| Индика-тор часового типа ГОСТ 577-68 | ИЧ | 0-2 0-5 0-10 0-25 | 0,01 | 0,01 0,012 0,015 0,022 | 0,012 0,016 0,02 0,03 | - | Индикатор ИЧ 10Б кл. 1 ГОСТ 577-68 | ||||||

| ИТ | 0-2 | 0,01 | 0,01 | 0,012 | - | ||||||||

| Скоба рычаж-ная ГОСТ 11098-75 | СР | 0-25 25-50 50-75 75-100 100-125 125-150 | 0,002 | ±0,002 | Скоба СР 50 ГОСТ 11098-75 | ||||||||

| Скоба индика-торная ГОСТ 11098-75 | СИ | 0-50 50-100 | 0,01 | ±0,008 | Скоба СИ-50 ГОСТ 11098-75 | ||||||||

| 100-200 | ±0,01 | ||||||||||||

| 200-300 300-400 | ±0,012 | ||||||||||||

| 400-500 500-600 | ±0,015 | ||||||||||||

| 600-700 700-800 800-1000 | ±0,02 | ||||||||||||

| Рычаж-ный микро-метр ГОСТ 4381-87 | МР | 0-25 25-50 50-75 75-100 | 0,002 | ±0,003 | Микрометр МР-50 ГОСТ 4381-87 | ||||||||

| 100-125 125-150 150-200 | ±0,004 | ||||||||||||

| 200-250 250-300 | ±0,005 | ||||||||||||

| 300-400 | ±0,006 | ||||||||||||

| 400-500 | ±0,007 | ||||||||||||

| Рычаж-ный микро-метр повышен-ной точности | 0-25 | 0,001 | ±0,0025 | Микрометр Мод. 02021 | |||||||||

| 25-50 | |||||||||||||

| 50-75 | |||||||||||||

| 75-100 | |||||||||||||

| Индика-торный нутромер ГОСТ 868-82 | НИ | 6-10 10-18 | 0,01 | - | 0,008 | 0,012 | Нутромер НИ 6-10-1 ГОСТ 868-82 | ||||||

| 18-50 | - | 0,012 | 0,015 | ||||||||||

| 50-100 100-160 160-250 | - | 0,015 | 0,018 | ||||||||||

| 250-450 450-700 700-1000 | - | - | 0,022 | ||||||||||

| Нутромер с голов-кой 1 ИГ ГОСТ 9244-75 | 3-6 6-10 | 0,001 | ±0,0018 ±0,0018 | Нутромер Мод. 103 ГОСТ 9244-75 | |||||||||

| Нутромер с голов-кой 2 ИГ ГОСТ 9244-75 | 10-18 | 0,002 | ±0,0035 | Нутромер Мод.106 ГОСТ 9244-75 | |||||||||

| 18-50 | ±0,0035 | ||||||||||||

| 50-100 | ±0,004 | ||||||||||||

| 100-160 | |||||||||||||

| 160-260 | |||||||||||||

| Глубино-мер индика-торный | ГИ | 0-10 10-20 20-30 30-40 40-50 50-60 60-70 70-80 80-90 90-100 | 0,01 | ±0,007 | Глубиномер ГИ -100 | ||||||||

| Нутромер с микро-метри-ческой головкой ГОСТ 10-88 | НМ | 50-75 | 0,01 | ±0,004 | Нутромер НМ-75 ГОСТ 10-88 | ||||||||

| 75-125 | |||||||||||||

| 75-600 | ±0,006 при размере 125-200 ±0,008 при размере 200-325 ±0,010 при размере 325-500 ±0,015 при размере 500-800 ±0,020 при размере 800-1250 | ||||||||||||

| 150-1250 | |||||||||||||

| 600-2500 | |||||||||||||

Выбор измерительного средства

При выборе измерительных средств необходимо исходить из допускаемой погрешности измерения в зависимости от размеров детали. Для линейных размеров до 500 мм СТ СЭВ 303-76 в квалитетах 2-17 устанавливаются 16 рядов допускаемых погрешностей измерений, которые составляют от 20 до 35% от допусков на изготовление деталей в зависимости от квалитетов.

В таблице 2 приведены допускаемые погрешности измерения линейных размеров по СТ СЭВ 303-76.

Таблица 2

Допускаемые погрешности измерения линейных размеров с допусками, назначенными по квалитетам 5-13 ЕСДП СЭВ

| Номинальные размеры, мм | Допускаемые погрешности [D], мкм в квалитетах | |||||||||

| Св. | до | |||||||||

| 1,4 | 1,8 | |||||||||

| 1,6 | ||||||||||

| 2,8 | ||||||||||

При выборе средств измерения в соответствии с заданным размером и квалитетом точности выбирается допустимая погрешность измерения [D] по табл. 2. затем эта погрешность сравнивается с предельными инструментальными погрешностями по таблице 1. Измерительный инструмент считается пригодным для измерения в случае, когда его погрешность меньше допускаемой погрешности измерения.

Например: для прямого измерения внешнего размера 50 мм в 9 квалитете по таблице 2 допускаемая погрешность измерения составляет 18 мкм. Из таблицы 1 выбираем микрометр с инструментальной погрешностью 8 мкм. Более грубый инструмент – штангенциркуль типа ЩЦ-1 дает погрешность 50 мкм,

Dмикрометра < [D] < D штангенциркуля, (1)

8 < 18 < 50.

Следовательно, для данного измерения выбираем микрометр, который имеет погрешность измерения меньшую, чем допускаемая. Принимать для измерения в данном случае штангенциркуль нельзя, т.к. его погрешность больше допускаемой.

Установленные стандартом погрешности измерения являются наибольшими, которые можно допускать при измерении, т.к. они включают и случайные и неучтенные систематические погрешности измерения. Случайная погрешность не должна превышать 0,6[D].

Допуски и посадки

Основные сведения

В соответствии с СТ СЭВ 145-75 устанавливаются основные определения допусков и посадок для гладких цилиндрических соединений.

Поверхностиразделяются:

1. Сопрягаемые - поверхности, по которым детали соединяются в сборочные единицы;

2. Свободные – поверхности, не предназначенные для соединения с поверхностями других деталей, но конструктивно необходимые.

Размерыподразделяются:

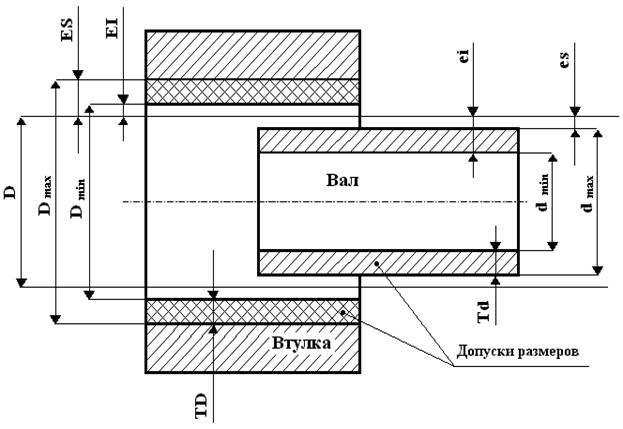

1. Номинальные – относительно их отсчитывают отклонения. Они являются основными конструктивными размерами деталей и их соединений. Сопрягаемые поверхности имеют общий номинальный размер (обозначают D, d).

2. Действительные – замеренные инструментально с допустимой погрешностью (обозначают Dr, dr).

3. Предельные – два предельно допустимых размера, между которыми может находиться действительный размер. Существуют наибольший и наименьший предельные размеры (обозначают Dmax, Dmin; dmax, dmin).

Отклонения – алгебраическая разность между размерами действительным, предельным и соответствующим номинальным размером. Отклонения отверстий обозначают Е, а отклонения валов е. Отклонения подразделяются:

- действительные (Еr, er), которые равны алгебраической разности между действительным и номинальным размерами:

Er = Dr – D; er = dr – d ; (2)

- предельные, равные алгебраической разности предельного и номинального размеров. Они бывают:

верхними -

ES = Dmax – D; es = dmax – d; (3)

нижними –

EI = Dmin –D; ei = dmin – d; (4)

средними –

Em = 0,5( ES - EI); em = 0,5(es - ei). (5)

Допуски размеровравны разности наибольших и наименьших предельных размеров – обозначают: T – общее обозначение, TD – допуск на размер отверстия, Td – допуск на размер вала.

ТD = Dmax - Dmin; Td = dmax – dmin. (6)

Допуск размеров ограничивает разброс действительных размеров, который обеспечивает нормальную работоспособность деталей и соединений. Все вышеперечисленные размеры показаны на рис. 1.

Схема расположения основных размеров

Рис. 1.

Исходя из приведенного рисунка, можно составить основные зависимости между отклонениями и их размерами:

TD = ES – EI; Td = es – ei. (7)

Dmin = D + EI; dmin = d+ei. (D = d) (8)

Dmax = D + ES; dmax = d + es (9)

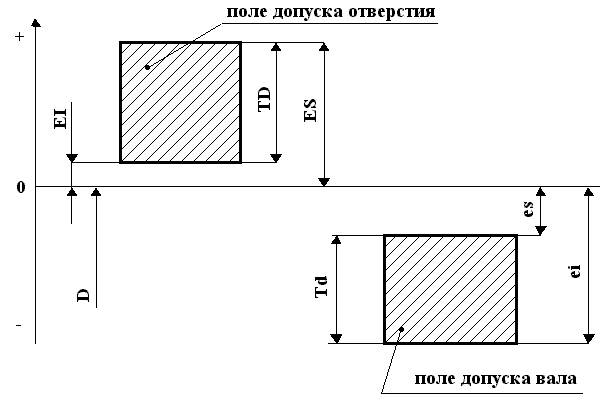

Графическое изображение допусков и отклонений

Показанное на рис. 1 изображение допусков и отклонений применяется редко из-за сложности. Большей наглядностью и простотой отличаются графики изображения полей допусков размеров (рис.2).

Графическое изображение полей допусков размеров

Рис. 2.

На приведенном рисунке поле допуска это допуск размера, положение полей допусков изображается заштрихованными зонами. Предельные отклонения откладываются по оси ординат в масштабе миллиметров или микрометров. На таких упрощенных схемах не указывают номинальные и предельные размеры. Линию, соответствующую номинальному размеру, называют нулевой линией.

Графическое изображение при той же информативности значительно проще и нагляднее, поэтому оно в основном и применяется для анализа полей допусков.

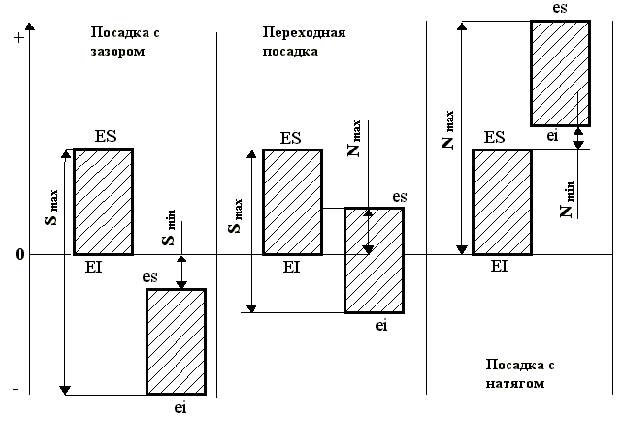

Посадки

Посадкой называют характер соединения деталей, определяемый условиями работы этого соединения. Детали могут в процессе эксплуатации перемещаться друг относительно друга или закрепляться неподвижно, т.е. они могут иметь большую или меньшую взаимную степень свободы перемещения.

Посадки в зависимости от степени свободы относительного перемещения подразделяют:

1. Посадки с зазором (рис.3 – а), когда взаимное перемещение деталей не ограничивается.

2. Посадки переходные (рис.3 – б) дают возможность получать в соединении, как зазоры, так и натяги (применяются в случае ограничения относительного перемещения, при необходимости частой разборки или регулировки относительного перемещения).

3. Посадки с натягом (рис.3 – в), которые обеспечивают относительную неподвижность деталей.

Схемы посадок

Рис. 3.

Величины зазоров и натягов в любых посадках можно рассчитать по формулам:

Посадки с зазором: Smin = Dmin – dmax = Ei – es (10)

Smax = Dmax – dmin = Es – ei (11)

Scp = (Smin + Smax)/ 2 (12)

Посадки с натягом: Nmax = dmax – Dmin = es – EI; (13)

Nmin = dmin - Dmax = ei –ES; (14)

Ncp = (Nmax + Nmin) / 2. (15)

При расчете и выборе посадок необходимо ориентироваться на средние зазоры и натяги.