Специальные Причины; общие причины; оптимизация системы.

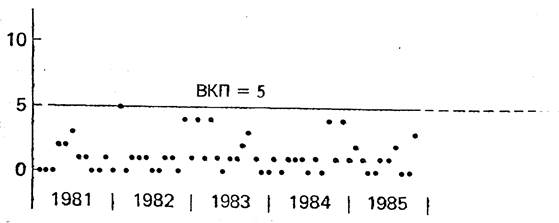

Еще один график процесса. Мы видели график процесса на стр. 16. Из него следует, что любое существенное улучшение должно быть результатом изменения сис- темы, а это компетенция администрации. На рис. 31 мы видим часть другого графика процесса. Он показывает соотношение количества галлонов топлива на милю, от одной заправки до другой. Точки отличаются от одной заправки до другой; иногда они близки к средней, иногда значительно выше, иногда ниже. Для теплой погоды уже была установлена средняя - 25 галлонов на милю. Неожиданно расстояние снизилось значительно ниже среднего для 9 последовательных заправок. Какова причина? Можно ожидать двух или трех показателей выше или ниже среднего, но девять показателей ниже среднего указывают на существование специальной причины.

Объяснением специальной причины может быть любая из вероятностей или их сочетание - холодная погода (возможно в горах), различное качество бензина, крат- кость пробега, другой водитель, поездка с более тяжелым грузом, плохие свечи зажигания. Все эти причины и много других приходят на ум. Все они были отвергнуты, осталось единственное объяснение - свечи. Были куплены новые свечи зажигания, и показатели пробега вернулись к средним значениям.

Указывает ли восстановление значений пробега, что проблема заключалась в свечах? Не наверняка. Мы просто создали в своем сознании степень уверенности, что если та же последовательность событий повторяется с любой машиной, мы должны включить запальные свечи в список возможных причин.

Многие компании, в которых есть собственные парки автомобилей и грузовиков (миллиона два в Соединенных Штатах)? точно регистрируют пройденное расстояние и количество израсходованного топлива. Они могли бы разумно использовать эти данные, Для каждой машины водитель мог бы вести график процесса, чтобы выявлять проблемы. График мог бы привести водителя в восторг и открыть новый мир и ему, и владельцу.

Статистический график выявляет наличие причины вариаций, лежащих за пределами системы. Он не указывает, какая это причина.

График процесса не является непосредственным индикатором. Тенденция из шести последовательных точек или отрезок, на котором семь или восемь точек ниже или выше среднего, обычно указывают на существование специальной причины (см. ссылки на стр. 331—332).

Рис. 31. Часть таблицы использования галлонов на мили между заправками баков. девять точек ниже средней величины отражают измерения. Причиной явились плохие запальные свечи. (данный пример предоставлен г-ми Фрэнком Белчембером и Робертом Б. М. Джсймсоном из корпорации Нашуа).

Первый урок по применению статистической теории.Курсы статистики часто начинаются с изучения распределения и сравнения распределений. Ни на занятиях, ни в книгах студентов не предупреждают, что для аналитических целей (таких как оптимизация процесса) распределение и вычисление средних обычных стандартных отклонений, квадратичные тесты (х - тест), t - тесты и т. д. не служат полезной цели оптимизации процесса, пока полученные данные не оказываются в пределах статистической нормы. Первый шаг в анализе данных подвергнуть сомнению состояние статистической нормы, в рамках которой получены данные. Самый простой способ проанализировать данные - построить точки последовательного технологического процесса, чтобы понять, можно ли каким-либо образом использовать распределение данных

В качестве примера рассмотрим распределение, у которого казалось бы, есть все положительные характеристики, которых только можно пожелать, но которое не просто было полезным, но уводило в сторону. На рис. 32 показано распределение значений измерений, сделанных для 50 пружин, используемых в фотоаппаратах определенного типа. Каждое измерение - это растяжение пружины под действием груза в 20 г. Распределение совершенно симметрично, и крайние значения находятся в пределах спецификации. Существует искушение признать технологический процесс удовлетворительным.

Однако, если посмотреть на построенные точки значений растяжений и их распределение во времени (в дан ном случае - процессе производства), можно заметить тенденцию к снижению. Что-то не так либо с процессом производства, либо с измерительными приборами.

Любая попытка использовать распределение, показанное на рис. 32, будет бесполезной. Стандартное отклонение в распределении, например, нельзя использовать для прогноза. Оно ничего не будет говорить о процессе, поскольку этот процесс не стабилен.

Таким образом, мы получили очень важный урок по анализу данных - смотрите на данные. Стройте точки в хронологической последовательности технологического процесса, или в любом другом рациональном порядке. В некоторых случаях может помочь простая диаграмма разброса.

Что, если кто-нибудь стал бы использовать это распределение для того, чтобы вычислить возможности технологического процесса? (стр. 350). Он бы угодил в медвежий капкан. Процесс не стабилен. Нельзя приписать ему никаких возможностей. Тот же урок мы извлекли из рассмотрения рис. 2 (стр. 16).

Распределение (тестограмма) представляет в сконцентрированном виде историю качества технологического процесса, ничего не говоря о его возможностях. Как мы увидим позже, у процесса есть определенные возможности, только если он стабилен. Для того, чтобы эти возможности появились и утвердились, можно использовать контрольный график, а не распределение, хотя (как мы видели) простой контрольный график позволяет достаточно глубоко проникнуть в возможности процесса.

Какая характеристика или характеристики важны? Какие цифры? Какие показатели следует изучать при помощи контрольного графика или любого другого метода? Ответ на этот вопрос зависит от предмета (инженерное дело, химия, психология, изучение технологического процесса, изучение материала и т. д.) и статистической теории.

Специальные причины и общие причины. Ошибки в интерпретации наблюдений, которые мы повсюду встречаем, заставляют предположить, что каждое событиё (дефект, ошибка, несчастный случай) связывают с кем-нибудь (обычно с тем, кто оказывается под рукой), или соотносят с каким-либо специальным событием. Несомненно, большинство проблем с обслуживанием и производством коренятся в системе. Иногда ошибка действительно носит локальный характер и ее можно отнести к конкретному человеку, выполняющему работу либо не выполняющему ее, когда он должен это делать. Мы будем говорить об ошибках системы как об общей причине проблем и ошибках, которые возникают из-за мимолетных событий, представляющих специальную причину.

Термин общие причины, используемый при описании ошибок системы, появился, насколько мне известно, примерно в 1947 году в нашем разговоре с покойным доктором Гарри Эллертом - темой были тюремные бунты. В печати термин впервые появился в 1956 году.

В конкретной тюрьме происходит бунт. Официальные лица и социологи подготавливают подробный отчет об этой тюрьме с подробным объяснением почему и каким образом это случилось именно здесь, игнорируя тот факт, что для большинства тюрем причины были общими, и что бунт мог произойти где угодно.

Дорогая путаница. Если смешивать общие и специальные причины, это приведет ко всеобщему разочарованию, большему разбросу отклонений и более высоким затратам, то есть результат прямо противоположен тому, к которому стремятся.

Я бы примерно так оценил соотношение источников большинства проблем и большинства возможностей для совершенствования:

96% принадлежат системе (ответственность администрации)

6% специальных

«Билл» - спросил я управляющего компании, занимающейся автомобильными перевозками, - «Какая часть проблем (дефицит и поломки) возникает по вине шоферов?» Его ответ - «все» гарантировал, что уровень убытков будет сохраняться до тех пор, пока, он не поймет, что основные причины проблем в самой системе, и именно Вилл должен над этим работать.

Обычное объяснение причин отказов автомобиля, которое даст вам любой прохожий - халатное отношение к работе. Это совершенно неверно. Вина, если таковая есть, полностью на администрации. Причиной может быть конструкция каких-нибудь деталей, или нежелание администрации прислушаться к результатам испытаний, поскольку они стремятся выбросить товар на рынок прежде, чем конкуренция вынудит ее сделать это. Администрация может проигнорировать тревожные сигналы, поступавшие с испытаний, которые проводили инженеры компании на ранних стадиях, и сообщения, поступавшие от потребителей. Никакая степень внимания или уровень профессионального мастерства не могут преодолеть фундаментальных дефектов системы.

Трудно переоценить повышение морального состояния производственного рабочего, если он будет видеть искренние усилия администрации работать над 14 принципами из Главы 2 и спрашивать с рабочего только за то, чем он может управлять, а не за препятствия, которые чинит ему система.

Чтобы хорошо управлять и хорошо руководить, необходимо знать, как произвести расчеты, которые позволят разделить эти два типа причин.

Взлеты и падения часто приводят администрацию к дорогостоящим ошибкам. Например, в штаб-квартире железной дороги высокооплачиваемые сотрудники были озабочены качеством работы агента в Миннеаполисе. На прошлой неделе он продал только три вагона определенному грузоотправителю (имеется в виду, что три за- груженных вагона будут двигаться по путям этой желез нойдороги). Год назад в ту же самую неделю он продал этому грузоотправителю четыре вагона. Что же произошло? Они были готовы уже послать агенту телеграмму с просьбой дать объяснение, но их остановило краткое изложение природы отклонения. Агенты железных дорог по всей стране тратят время на то, чтобы давать объяснения подобным отклонениям. Они бы больше смогли продать, если бы они чаще звонили грузоотправителям вместо того, чтобы пытаться объяснять штаб-квартире нелепые причины небольших отклонений.. Если в отчете уровень продажи от недели к неделе остается неизменным, это означает, что его автор прибегнул к надувательству, чтобы сгладить вариации и избежать установления новых стандартов.

Плакат «Ваша безопасность зависит от вас» был вывешен на видном месте. Когда я стал подниматься вверх по лестнице, я чуть не свалился с нее, поскольку ступеньки были совершенно расшатаны. (Представлено Хиро Хакебордом, Претория).

Управляющий автобусной компании в Претории в ноябре 1983 года пообещал каждому водителю премию в 600 рандов (540 долларов), если они проездят без аварии до Нового года. Конечно, администрация предполагала, что водители являются причиной аварии, и, следовательно, могут их избежать. Конечно, там был водитель, виноватый в авариях, но есть и водители, которые по нескольку раз в день избегали аварийных ситуаций. Менеджмент забыл, что большинство происшествий не зависит от водителей. Что, если водителя, у которого к концу названного периода будет безупречный послужной список, сильно стукнет грузовик? Он потеряет в результате действий другого человека. (Предложено Хиро Хакебордом, Претория)

«Мы полагаемся на наш опыт». Такой ответ я недавно получил от управляющего крупной компанией, когда я поинтересовался, по каким принципам он различает два типа причин. Ответ выдает его с головой: это гарантия того, что перед компанией будут громоздиться все те же проблемы, что и в прошлом. Почему бы им измениться?

Опыт, не подкрепленный теорией, ничему не учит. На самом деле опыт даже нельзя зафиксировать, если нет хоть какой-то теории, пусть даже незрелой, с помощью которой можно строить гипотезы и систему классификации наблюдений Иногда догадка, верная или неверная, сама по себе является достаточной теоретической основой, чтобы привести к полезным наблюдениям.

Что такое система? Для работающих в администрации система состоит из:

Стиля управления

Служащих - администрации и всех прочих

Населения страны

Их трудового опыта

Их образования

Безработных

Государства

Налогов

Отчетов

Тарифов

Препятствий в торговле и промышленности

Требования заполнять рабочие места в соответствии с квотами, а не по компетентности

Импортных и экспортных квот

Иностранных государств

Квот на импорт и экспорт

Манипуляций с валютой

Потребителей

Акционеров

Банков

Ограничений, создаваемых окружающей средой.

Администрация обладает большой властью и свободой действий, но ей не под силу сдвинуть земной шар. Для производственного рабочего все, что не он сам, то - система. (Предложено кем-то из участников моего семинара в Кейптауне в ноябре 1983 года).

Два вида ошибок. Теперь мы можем определить, каковы два источника потерь, проистекающих из-за смещения специальных причин и общих причин отклонений.

1. Приписывание отклонений или ошибки специальной причине, когда на самом деле причина создается системой (общие причины).

2. Приписывание отклонений или ошибки системе (общая причина), тогда как в действительности причина была специальной.

Излишняя подгонка - обычный пример ошибки первого типа. Полное отсутствие попыток найти специальную причину - обычный пример ошибки номер два.

Как правило, мастера впадают в ошибку излишней подгонки, когда они привлекают внимание своих подчиненных к ошибкам или дефектам, не убедившись вначале, что за нее отвечает именно рабочий. Действительно ли эту ошибку сделал рабочий, или за нее ответственна система? Примеры вы можете найти по всей книге.

Легко определить условия безупречной работы: никогда не допускать ошибок первого типа, или никогда не допускать ошибок второго типа. Но, избегая одну ошибку, человек весьма часто впадает в другую. Практически невозможно избегать ошибок обоих типов все время.

Действия, необходимые для того, чтобы обнаружить и устранить специальную причину, совершенно иные, чем действия, необходимые для оптимизации технологического процесса. Как только обнаружено наличие специальной причины, следует немедленно ее найти, пока не остыл след. (Роберт Коули, тогдашний управляющий сети АТТ в Эндовере).

Потребность в правилах. Шухарт (примерно в 1925 году) признал тот факт, что хорошее управление состоит в том, чтобы время от времени делать одну ошибку и время от времени другую. Он видел, что необходимы правила, которые бы можно было использовать на практике для того, чтобы добиться минимальных совокупных экономических потерь от обоих типов ошибок. С этой целью он придумал трехуровневые пределы отклонений. Они позволяют, при наличии широкого спектра неизвестных обстоятельств, прошлых и будущих, найти рациональный и экономичный путь к предотвращению потерь от ошибок обоих типов.

Контрольный график посылает статистические сигналы, указывающие на существование специальной причины, обычно специфической для определенного рабочего или группы, или каких-либо специфических кратковременных обстоятельств или говорит нам о том, что наблюдаемые отклонения можно отнести к общим причинам, и это случайные вариации, характерные для системы.

Существует несколько видов контрольных графиков, как уже видел читатель. В каждом случае мы использовали правила для вычисления контрольных пределов; эти правила читатель найдет в любом учебнике по контролю качества.

Об уважении правил. Доктор Джордж Гэллап однажды заметил в своей речи (после поражения), что он сделал свои прогнозы до выборов. Другие люди, более умные, делали предсказания после выборов, объясняя, как это все случилось.

Правила нужно вырабатывать заранее, чтобы использовать их в будущем. Любое правило, как практическое дело, должно быть сконструировано при отсутствии полной информации о будущем. (Фактом является и то, что мы почти никогда не имеем полной информации о том, как проходит процесс, даже в прошлом) Всегда можно изобрести, если под рукой есть больше информации, некоторое правило, которое будет лучше, чем правило, выработанное заранее, когда, конечно, было меньше информации.

Эти замечания относятся к пределам Отклонений Шухарта. Они хорошо выполняют свою задачу в тех условиях, с которыми мы сталкиваемся на практике.

Ни в коем случае нельзя полагаться на суждение при различии специальных и общих причин. До сих пор все суждения были неверны; посмотрите на примеры 1 и 2 на стр. 366, 367. Невооруженный глаз, которым мы смотрим на показатели, ненадежный проводник, хотя меня безусловно можно обвинить я использую этот метод в экстремальных ситуациях.

Обнаружение специальной причины отклонений и ее устранение обычно обязанность человека, непосредственно связанного с той операцией, которая дает данные для контрольного графика.

Некоторые специальные причины могут быть устранены только администрацией. Например, производственный рабочий иногда нуждается в помощи, чтобы устранить проблемы, связанные с плохим функционированием используемого оборудования. Обеспечивать ему помощь - обязанность администрации. Другой случай ответственности администрации за специальные причины вызван существующим ныне хаосм во взаимоотношениях с поставщиками. Иногда производственных рабочих вынуждают работать с неприемлемыми или несовместимыми материалами или деталями. Задача администрации - провести коррекцию операций с поставщиками, чтобы повысить качество исходных материалов, и пресечь практику переключения с одного источника на другой. (В этот абзац сделал свой вклад Джипси Б. Рэнни, Университет штат Теннесси).

Модели. Прогнозируемая модель распределения точек тоже может указывать на наличие специальной причины. Мы фактически уже использовали модели в графиках работы. В действительности, внимание наше уже привлекла тревожная ситуация, отраженная контрольным графиком на рис. 23 стр. 276. Один из подходов - посмотреть, есть ли тенденция, на которую указывают семь или более последовательных точек, или семь или больше последовательных точек выше или ниже среднего.

В поисках модели можно переусердствовать. Необходимо заранее указать, какие правила следует использовать для выявления специальной причины. Всегда можно придумать модель, которая будет указывать на нечто желаемое, как только у вас в руках окажется график.

Книга, выпущенная компанией Уестерн Электрик и включенная в список в конце этой главы, дает прекрасные примеры моделей, и вообще она замечательная. Удобное для использования краткое изложение полезных моделей, опирающееся на книгу Уестерн Электрик, было сделано моим другом Ллойдом С. Нельсоном.

Статистический контроль. Стабильный процесс, в котором ничего не указывает на специальные причины отклонений, свидетельствует согласно Шухарту, о состоянии статистического контроля, или стабильности. Это неупорядоченный процесс. Но его ход в ближайшем будущем предсказуем. Конечно, может произойти неожиданный толчок, и вывести процесс из состояния статистического контроля. Система, находящаяся в состоянии статистического контроля, обладает определенными идентичностью и возможностями. (см. раздел «Возможности процесса», ниже).

Если речь идет о состоянии статистического контроля, это значит, что все специальные причины, существовавшие до сих пор, были выявлены и устранены. Остающиеся отклонения можно объяснить волей случая, т. е. общими причинами, до тех пор пока новая специальная причина не будет выявлена и устранена. Это не означает, что при состоянии статистического контроля нечего делать. Проблема в том, что не нужно предпринимать ни каких действий в связи с оставшимися взлетами и падениями, поскольку если мы будем это делать, то создадим дополнительные отклонения и проблемы (см. раздел по излишней подгонке, ниже). Следующий шаг состоит в оптимизации процесса, требующей непрекращающейся работы (см. Принцип 5 из 14 пунктов). Оптимизацию процесса можно эффективно проводить, если достигнуто и поддерживается состояние статистического контроля. (Об этом сказал М. Джуран много лет назад).

Устранение общей причины проблем и отклонений, ошибок, неточностей, низкой производительности, низкого уровня продаж, большего числа несчастных случаев - обязанность администрации. Далее будет приведен список общих причин. Уменьшающийся объем продаж может быть вызван либо низким качеством товара, либо высокой ценой. Рабочий у станка ничего не может сделать, чтобы изменить причины, общие для всех, кто занимается этой работой. Он отвечает только за специальные причины, характерные лично для него. Он ничего не может сделать с освещением; он не закупает ни сырье, ни инструменты. Работа его заключается в том, чтобы попытаться их использовать. Подготовка, надзор и политика компании - не его дело.

Для администрации, инженеров, снабженцев и занятых обслуживанием важно основательное понимание статистического контроля. Стабильность, или, существование системы - редко бывает естественным состоянием. Это достижение, результат устранения одной за другой специальных причин, на которые указывает статистический сигнал, когда остаются только случайные колебания стабильного процесса.

На практике можно видеть бесчисленные контрольные графики, большинство которых, к сожалению, используют неправильно. Есть опасение, что многие из них приносят больше вреда, чем пользы. Необходимое требование успешного использования контрольных графиков - хотя бы поверхностное знание теории, которая за этим стоит. Минимальное понимание предыдущих глав этой книги могло бы быть полезным.

Другое обстоятельство - большая часть контрольных графиков, даже если они используются правильно, как правило применяются слишком поздно. Они слишком далеки от истоков процесса, чтобы принести существенную пользу.

Более того, многие люди, которые пользуются контрольными графиками, предполагают, что статистический контроль - конечный результат усилий. Я видел, например, что действия были сконцентрированы на организации статистического контроля уровня загрязнения, тогда как проблема заключалась в том, чтобы избавиться от загрязнения.

Типичный путь разочарований. (рис. 33). Программа оптимизации начинается с энтузиазмом, проповедями, оживленными встречами с плакатами и призывами. Качество становится религией. Показатели качества, измеряемого по результатам инспекции на стадии финальной проверки, вначале резко возрастают из месяца в месяц. Все предполагают, что так пойдет и дальше - вдоль линии, обозначенной точками.

Вместо этого успех исчезает. В лучшем случае, кривая выравнивается. Она даже может пойти вниз. Возникает уныние. Естественно, администрация начинает беспокоиться. Управляющие упрашивают, умоляют, просят, убеждают руководителей организации, связанных с производством и сборкой, используют насмешки, угрозы, высказывают обеспокоенность, чтобы донести ужасную правду: если не будет достигнуто существенное улучшение, то мы обанкротимся и совсем скоро.

Что же произошло? Быстрое и обнадеживающее улучшение вначале происходит в силу устранения специальных причин, выявленных здравым смыслом. Все это было очень легко сделать. Но когда очевидные источники оптимизации иссякли, кривая улучшений выровнялась и стала стабильной на неприемлемом уровне.

Интересно отметить, что когда улучшения начинаются с программы действий из 14 пунктов и устранения серьезных болезней и препятствий, направляемого администрацией, в течение первых нескольких месяцев или даже двух ‘лет кривая может иметь примерно такой вид, как показано а рисунке. Отличие хорошей основательной программы состоит в том, что кривая повышения качества и производительности не выравнивается. Повышение продолжается столь долго, сколь долго администрация руководит программой.

Почти два года требуется людям, чтобы понять, что их программа, начинавшаяся с проповедей, плакатов, лозунгов и оживленных встреч, зашла в тупик. Затем они просыпаются: нас обманули.

Рис. 33. Типичный пугь к разочарованиям. Вначале качество резко повышается, затем выравнивается, и наконец стабилизируется. Ответственность за повышение качества все больше смещается в сферу компетенции администрации, и наконец полностью переходит к ней.

Слишком много пожаров? Фирма получила извещение от страховой компании о том, что если она не обеспечит резкого сокращения числа пожаров на своей территории, страховая компания аннулирует страховку. График числа пожаров в месяц послужил хорошей иллюстрацией стабильной системы пожаров, со средним значением - 1.2 пожара в месяц, с вычислением верхнего предела в пять пожаров в месяц (рис. 34). Фирма производит несколько видов товаров. Один из них - пожары, и производство пожаров стабильно, В течение нескольких месяцев может не быть пожаров, в некоторые месяцы их может быть два при верхнем пределе пять пожаров в месяц.

Президент фирмы почувствовал себя весьма не уютно и разослал каждому из 10.500 служащих письмо, умоляя их сократить количество пожаров.

Если бы кто-нибудь в страховой компании построил график, показанный на рис. 34, или что-нибудь в этом роде, они бы увидели, что система пожаров стабильна, и страховая компания имеет хорошую основу для установления соответствующей ставки, чтобы получить небольшую прибыль.

Система пожаров будет оставаться той же системой пожаров до тех пор, пока администрация не предпринимает действий по сокращению их числа. Конечно, страховая компания могла бы дать им квалифицированный совет.

Для расчета верхнего предела на рис. 34 я использовал движущиеся ряды: общая сумма всех рядов 77, из которых 57 рядов изображены на рисунке:

Являются ли прогулы характеристикой стабильного процесса? Если да, только действия администрации могут их сократить. Если какое-либо отделение или группа в компании находятся за пределами средних показателей прогулов, возможно, тут есть специальная причина, которая требует отдельного изучения? (Глава 1 1.)

Сроки доставки грузов вам или вашим потребителям: стабильны ли они, или на них все еще влияют специальные причины задержек? Если система стабильна, как можно их сократить? (Продолжение на стр. 223). Что можно сказать о несчастных случаях? Об отгулах?

Стоит ли какая-нибудь группа или отделение вне контрольных пределов, рассчитанных для компании в целом?

Проблемы на прядильной фабрике. На прядильной фабрике ломается веретено. Причиной может быть его механическое повреждение или дефекты пряжи. Управляющий вел регистрацию поломок и направил усилия механиков на веретено, которое чаще всего ломалось на предыдущей неделе. Это распространенная ошибка, о ней уже упоминалось несколько раз на предыдущих страницах. Она напрасно расточала мастерство и усилия механиков.

Полезные верхний и нижний пределы обнаружения веретен, которые оказываются за пределами допустимых величин, можно выразить формулой

где r - среднее количество поломок на 1 веретено за месяц. При выведении этой формулы принято предложение, что поломки не связаны друг с другом: что одна поломка не влечет за собой другую ни в том же самом, ни в других веретенах, и что она не снижает вероятности следующего случая где-либо еще.

Если показатели работы веретена выше верхнего предела, это вызывает вопросы. Может быть, оно специфически используется, либо его немедленно нужно переналадить. Веретено, показатели работы которого ниже минимального предела - это либо веретено очень хорошего качества, либо оно предназначено для специального использования. Веретена, которые работают в указанных выше пределах - это обычные веретена, и им нужно только регулярное обслуживание.

Заметит ли читатель аналогичную ошибку в приведенных ниже правилах обслуживания самолета?

1. Уровни тревоги устанавливаются теми же способами, что и в целом в промышленности. Для справок см. Публикацию Гражданской авиации (ПГА) 418 и Циркуляр Совета по обслуживанию самолетов 1971 г.

2. Метод требует расчета средней для количества нарушений на 1000 посадок за последние 12 периодов времени, плюс два стандартных отклонения.

3. Стандартное отклонение - статистический параметр, который выявляет колебания выше среднего значения.

4. Уровень тревоги для трех периодов вычисляется при помощи предыдущих 4 квартальных уровней нарушений на 1000 посадок.

Хороший первый шаг, прежде чем начать вычисления, построение данных в какой-либо форме, например, в форме еженедельного графика процесса. Даже грубый инструмент, такой, как распределение времени отказов, может выявить модели и дать полезную информацию об отказе деталей.

Эксперименты в Монте-Карло с Воронкой. Если кто-то изменяет стабильный процесс так, чтобы попытаться компенсировать нежелательные результаты, или чтобы получить исключительно высокие результаты, то выпуск станет хуже, чем если бы технологический процесс оставили в покое. (Приписывается Уильяму дж. Лацко).

Распространенный пример - принятие мер при появлении бракованного изделия или жалобы потребителя. Результатом усилий по улучшению будущей продукции (человек старался изо всех сил) будет удвоение числа отклонений или даже нарушение системы. Для оптимизации необходимы фундаментальные изменения системы, а не простое вмешательство.

Цель эксперимента с воронкой - продемонстрировать невероятные потери от излишней подгонки. Для эксперимента требуются материалы, которые есть почти на каждой кухне. Необходимо: (1) воронка, (2) мраморный шарик такого диаметра, чтобы он прошел в воронку, (3) стол, (4) держатель для воронки. Взгляните на рис. 35 - это вам поможет. Шаги:

1. Определите точку на столе в качестве цели

2. Опустите мраморный шарик в воронку

3. Отметьте ту точку, где он остановился

4. Снова опустите его в воронку. Отметьте точку, где он остановился.

5. Сделайте это 50 раз.

Рис. 35. Таблица следов шариков, проходящих через воронку, согласно четырем правилам, описанным в тексте, • правило 1, о правило 2, х правило 3, ڤ правило 4. Показаны только далеко отстоящие точки, чтобы избежать скопления.

В качестве преамбулы к Шагу 4 и последующим падениям мраморного шарика, вы должны решить, по какому правилу «настраивать» воронку. Человеческому мозгу под силу изобрести четыре правила:

Правило 1. Зафиксируйте воронку над целью без подгонок.

Правило 2. При падении в точке k (k = 1,2,3...) мраморный шарик остановится в точке Zk, расстояние до которой измеряется от расчетной точки (другими словами Zk - это ошибка при падении в точке k. Подвиньте воронку на расстояние Zk от последнего положения. Запись 1.

Правило 3. Установите воронку над точкой Zr— , отложенной от цели. Записи нет.

Правило 4. Установите воронку при каждом падении прямо над точкой Zr, где в последний раз остановился шарик. Не записывайте.

В правилах 2 и З оператор старается сделать все, что можно, чтобы компенсировать предыдущую неудачу.

Результаты

Правило 1. Это лучший выбор. Если придерживаться Правила 1, получится стабильное распределение точек. Для любого диаметра получится минимальное количество вариаций.

Правило 2. При пользовании Правилом 2 получается стабильный выход, но ожидаемая вариация распределения точек при прохождении через воронку любого диаметра возрастет в два раза по сравнению с вариациями, ожидаемыми при использовании Правила 1.

Правило 3. Система взорвется. В конце концов мраморный шарик будет двигаться дальше и дальше в направлении, противоположном от цели. При этом возникнет некая степень симметричности разброса.

Правило 4. Система взорвется. Мраморный шарик в конце концов будет двигаться все дальше и дальше от цели в одном направлении.

Результаты действий в соответствии с правилами З и 4 являются нестабильными, система взорвется.

Применение Правила 4 приведет к случайному движению шарика. Если рассмотреть последовательность точек, в которые падал шарик, это будет похоже на путь пьяного, который пытается дойти до дома, падает после каждого шага и не знает, в какой стороне север. Он двигается в любом направлении, он ничего не помнит. В конце концов его усилия приведут к тому, что он будет все дальше и дальше уходить от цели, делая неверные шаги.

Правило 4 характерно для оператора, который пытается добиться единообразия, делая каждое следующее изделие похожим на предыдущее. Система взрывается.

Еще один пример Правила 4 - это человек, который при приемке материала сравнивает цвет одного тюка с цветом другого, не обращая при этом внимания на первоначальный образчик (Представлено Айвором С. Френсисом).

Пугающий пример применения Правила 4 мы видим, когда рабочие обучают работе новичка. Этот рабочий при такой системе уже через несколько дней готов помогать другому новичку. Методы, которым его обучили, ниже всякой критики. Но кто об этом узнает?

Примеры применения Правил 2 и З уже появлялись в тексте. Будут и другие примеры.

Хорошее упражнение для читателя: составить список потерь в его собственной организации, связанных с применением правил 2, 3 и 4 и попытаться оценить убытки.

Эксперимент, о котором шла речь выше, был описан в двух измерениях. Его просто выполнить и в одном измерении. Сделайте горизонтальный желобок, по которому катился бы шарик, со стенками, которые бы обеспечивали его движение по желобу.

Теория, демонстрация и применение, которые можно вывести из этого эксперимента и эксперимента с красными и белыми бусинами (ниже) могут составить захватывающее начало курса статистики.

Замечание 1. Мы уже отмечали на стр. 154, что механическая или электронная обратная связь для фиксирования измерений и других качественных характеристик в рамках спецификации, по сути дела порождает потери, поскольку на всех последующих стадиях происходит избыточная настройка. Они, таким образом, повышают затраты. Они не помогают оптимизировать процесс.

Замечание 2. Замечание, сделанное слушателем на моем семинаре: «Мой сын на подводной лодке. Там существует такая практика: первое, что они делают утром - стреляют в цель, а затем настраивают прицел, чтобы скорректировать ошибку. Эта настройка, как я сейчас понимаю, почти наверняка гарантирует более низкие показатели на весь оставшийся день, чем если бы они оставили прицел в покое». Он прав - умное наблюдение.

Замечание З. Настройка инструмента на основной стандарт (калибровка), в случае, если различие беспокоит, почти всегда является избыточной настройкой, которая лишает инструмент присущей ему точности. Необходимо правило, которое определяло бы, когда производить на стройку. Необходимо, чтобы обе системы измерений (стандарт и тест) были в состоянии статистического контролера. Затем на основе инженерных и экономических знаний можно решить, когда необходима настройка.

Пример 1. Производитель карбюраторов для автомобилей использовал два теста. Тест А: дешевый тест с использованием инертного (негорючего) газа, которому подвергается любой карбюратор. Тест В: дорогой тест, с использованием горючего газа, применяется для выборки из 10 карбюраторов, отобранных из партии, (инструкций на выбору этих 10 карбюраторов нет).

Каждый карбюратор из 10 отобранных прошел оба теста. Правило: Вычислите средние А и В для двух тестов 10 карбюраторов в каждой партии. Если А ниже, чем В в трех последовательных партиях, обеспечьте единообразие теста А и теста В, и продолжайте. То же самое следует сделать, если показания по тесту А выше В для трех последовательных партий.

Что неверно в этом правиле? Предположим, тест А дает случайные результаты выше и ниже соответствующих результатов теста В. Тогда одна четвертая из длинной серии тестов трех последовательных партий покажет, что меньше, чем В и одна четвертая - что больше, чем В. Установленное правило ведет к нежелательной настройке, результатом которой будут избыточные затраты, вызванные искусственным увеличением величины различий между двумя тестами.

Гораздо лучше сравнить два теста, если они дают конкретные данные (в сантиметрах, миллиметрах и т. д.), будет возможно построить графически результаты двух тестов в соответствии с предложениями рис. 50 (стр. 448).

Пример 2. Работа в одном из отделов компании, производящей автомобили, состоит в составлении ежемесячных прогнозов объема продаж. Эти люди учитывают многие виды информации. Прогнозы либо совпадают, либо не совпадают с реальным объемом продаж. Процедура составления прогноза на следующий месяц состоит в подгонке на основании этого сравнения. Читатель может заключить, что такие действия исключают улучшения метода.

Статистический контроль инструментов и приборов. Как мы узнали на стр. 280 зафиксированное показание - конечный продукт длинного ряда операций начиная с сырья и далее плюс операции по измерению на какой-либо стадии производства продукта, и запись этого показания. Как много раз подчеркивалось в этой книге, статистический контроль процесса измерений жизненно необходим, в противном случае измерения не имеют смысла.

Даст ли этот инструмент на следующей неделе приблизительно те же результаты на 100 изделиях, что и на этой? Что, если мы заменим операторов? Эта тема упоминается в Главе 8, где речь идет о надзоре, и вновь появляется в Главе 15, в связи со стоимостью проверки.

Читатель может захотеть проконсультироваться с книгой Гарри Ку и частью Б великолепной книги, подготовленной Вестерн Электрик Компани (стр 841 и далее). Обе эти книги приведены в списке в конце этой главы. Стандарт 177 А. на точность и отклонения могут быть полезны читателю. (Американское Общество Контроля и Материалов, 1916 Рейс стрит, Филадельфия, 1913).

Еще одно важное замечание относительно использования инструментов - это то, что важно дать инструменту возможность хорошо работать. Пример (представленный моим другом Ллойдом С. Нельсоном) - это образец жидкости, которая доставляется в лабораторию для проверки на вязкость. По дороге она стареет. Если бы измерительный прибор можно было установить у источника, из которого поступает жидкость, результаты были бы другими и больше бы говорили об испытываемом материале.

Ложные сигналы измерительных инструментов. Инструмент, который вне контроля, может подать ложный сигнал, указывающий на существование специальной причины, когда таковых не существует, или наоборот, не выявляющий специальную причину, если она существует. Инструмент, независимо от того, находится ли он в состоянии статистического контроля или нет, будет подавать ложные сигналы, если его точности недостаточно для выполнения работы. Таким образом, очевидно, что очень большое внимание следует уделять точности и статистическому контролю инструментов (представлено Уильямом В. Шеркенбахом, Компания Форд Мотор).

(Из Джеффери Т. Люфтига). Человек делал только одно измерение расстояния между двумя сигнальными вспышками. Я попросил его сделать восемь. Он сделал. Интервал для восьми в четыре раза превышал допуск технических условий.

Прежде чем я смог принять этот вывод (относительно того, какие детали создают проблему), я захотел побольше узнать о системе измерений. Управляющий сказал мне, что с измерениями все было в порядке: он сам их делал.

Пределы отклонений - это не пределы спецификации. Пределы отклонений на тот момент, когда мы достигли состояния статистического контроля, показывают нам, что происходит с технологическим процессом, и как он будет выглядеть завтра. Когда мы смотрим на контрольный график - это с нами говорит технологический процесс.

Распределение качественных характеристик, которое в состоянии статистического контроля, стабильно и предсказуемо, день ото дня, неделя за неделей. Выпуск и за траты также можно предсказать. Кто-то может начать подумывать о системе Канбан, или доставке точно в срок.

Более того, как отметил мистер Уильям Е. Конвей, инженеры и химики становятся изобретательными, творчески подходят к совершенствованию процесса, как только видят, что он в состоянии статистического контроля. Они чувствуют, что дальнейшее улучшение зависит от них (см. Главу 1).

Без использования статистических методов попытки совершенствовать процесс сводятся к методу проб и ошибок, а результаты, как правило, только усугубляют положение.

Вопрос на семинаре. Пожалуйста, расскажите более подробно о разнице между соответствием спецификациям и статистическим контролем процесса. Моя администрация считает, что соответствия спецификациям достаточно.

Ответ. Цель проиаводства - не только достичь состояния статистического контроля, но и сократить диапазон вариаций. По мере сокращения вариаций снижаются затраты Соответствия спецификациям недостаточно.

Более того, до тех пор, пока не будет достигнуто состояние статистического контроля процесса, нет способа узнать, будет ли сохраняться соответствие спецификациями. До тех пор, пока специальные причины не будут идентифицированы и устранены (по крайней мере все те, которые обнаружились к данному моменту), невозможно предсказать, каким образом процесс будет идти в ближайший час. Зависеть от проверки (единственная альтернатива) опасно, и стоит это дорого. Процесс может в данный момент идти гладко, но уже после обеда появятся изделия, несоответствующие спецификациям.

Где цифры, отражающие потери, вызванные таким предположением вашей администрации? Как они могли об этом узнать?

Ограничения, налагаемые спецификациями, не есть пределы для действий. На самом деле, самые жестокие потери возникают тогда, когда процесс постоянно регулируют, сначала так, потом эдак, чтобы добиться соответствия спецификациям. (см. Раздел «Убеждение, что нужно лишь обеспечить соответствие спецификациям», и «Обманчивость Нулевого брака», стр. 152, 153).

Любопытно отметить, что процесс может быть в состоянии статистического контроля, при производстве 10% брака, или даже 100%.

Пределы отклонений не устанавливают степень вероятности. Расчеты, показывающие, где на графике должны быть пределы отклонений, основаны на теории вероятности. Тем не менее было бы неверно связывать какие- либо конкретные цифры с вероятностью, что статистический сигнал, свидетельствующий о наличии специальной причины, может быть неверен, или что на графике не отразится наличие специальной причины. Причина в том, что ни один процесс, за исключением демонстрации примеров использования случайных чисел, не может быть стабильным и абсолютно неизменным.

Верно, что в некоторых книгах по статистическому контролю качества и многих учебниках, которые учат, как использовать контрольные графики, показан график нормальной кривой, а на основании этого - параметры района, находящегося под ней. Такие таблицы и графики обманывают и пагубно влияют на эффективное изучение использование контрольных графиков.

Правила Выявления специальных причин и связанных с этим действий не являются проверкой предположения о стабильности системы.

Еще о спецификациях. Максимальный и минимальный пределы спецификаций товара сами по себе являются дорогим и неудовлетворительным ориентиром для производственного рабочего. Таким образом, пределы спецификации внешнего диаметра - от 1.001 до 1.002 см говорят производственному рабочему о том, что диаметр 1.0012 см соответствует спецификации, но это не поможет ему в попытках производить меньше брака и повысить производительность, а обе эти задачи можно гораздо проще выполнить с помощью статистических методов.

Таким образом, для достижения наилучших экономических показателей, должностная инструкция для рабочего должна помогать ему добиться состояния статистического контроля его работы. Более того, его работа заключается в том, чтобы достичь экономичного уровня распределения ее качественных характеристик, а также соответствовать спецификациям и, по сути дела, оставлять их за горизонтом, сокращая затраты на последующие операции и повышая качество конечного продукта. Тех рабочих, которые работают в пределах статистического контроля, но при этом выпускают неудовлетворительную продукцию, можно перевести на другую работу и обучить ей (см. главу 8).

Частный список общих причин отклонений, неверного распределения, неверного уровня, ответственность администрации.

Читатель может предложить свои примеры, которые соответствуют его конкретным условиям и его заводу.

Неудовлетворительная конструкция товара или форма услуги.

Неспособность устранить препятствия, которые лишают рабочего права хорошо работать и гордиться своей работой.

Неудовлетворительное обучение и не удовлетворительный надзор (понятия, почти синонимичные плохим отношениям между мастерами и производственными рабочими).

Неспособность оценить влияние общих причин, и снизить его.

Неспособность представить производственному рабочему информацию о статистической форме, которая показывала бы, где он может повысить качество работы и единообразие продукции.

Входящие материалы не удовлетворяют требованиям.

Недавний опыт показывает, что в одном случае из трех кожа не приклеивается к пластику, а это заложено в конструкции товара. Как оказалось, проблема была в том, что в коже оставалось слишком много жира. Изменение спецификаций кожи устранило проблему. Это была простая перемена в системе. (Между прочим управляющий отмечал, что после осуществления этой перемены резко упала текучесть рабочей силы).

Процедуры не соответствуют требованиям

Оборудование не в порядке

Оборудование не соответствует требованиям

Регулировка оборудования хронически неточная (вина наладчиков)

Плохое освещение

Вибрация

Влажность, не подходящая для процесса

Смешивание продукта с разных производственных линий, каждая из которых имеет небольшие отклонения, но разного уровня.

Некомфортабельные условия работы: шум, путаница, грязь, без которой можно обойтись, неудобная подача материала, вытекающие из технологического процесса крайности холода и жары, плохая вентиляция, плохая еда в столовой и т. д.

Перенос внимания администрации с количества на качество и обратно, без понимания того, как достичь качества.

Еще одна общая причина - неспособность администрации взглянуть в лицо проблеме «унаследованных» бракованных материалов. Бракованные изделия или узлы, которые используются в производственной операции и либо являются результатом предыдущей операции, либо поступают извне, действуют деморализующе. Неважно, насколько хорошо оператор выполняет свою работу, изделие в конце концов все равно окажется бракованным. Умножающий эффект промежуточного брака расхолаживает работников (Подробнее это рассмотрено в Главе 8).

Два основных способа использования контрольных графиков:

1. Как суждение. Был ли (в прошлом) процесс в состоянии статистического контроля? В данном случае мы смотрим на контрольный график, чтобы увидеть, был ли процесс при выпуске определенной партии товара в состоянии статистического контроля? Если да, тогда мы знаем в соответствии с характеристикой качества, изображенной на графике, каково распределение характеристик качества для отдельных изделий. Пример приведен на стр. 381.

2. Как процесс (текущий). Контрольный график можно также использовать для достижения и поддержания состояния статистического контроля в процессе производства. В данном случае процесс уже приведен (или почти приведен) в состояние статистического контроля (при редком появлении специальных причин). Мы распространяем на будущее пределы отклонений (например, на х-графике), и строим точки одну за другой, вероятно каждые полчаса или час. Движением точек вверх и вниз производственный рабочий может пренебречь до тех пор, пока они не сильно отличаются от средней (например, при износе инструмента), или до тех пор, пока точки не выходят за пределы отклонений.

Хотя устранение специальной причины вариаций может быть важным шагом на пути к состоянию статистического контроля, это все-таки не совершенствование процесса. Устранение специальной причины лишь приводит систему к состоянию, в котором она должна была быть с самого начала (цитирую лекцию д-ра Джурана). Повторяю, как говорил д-р Джуран, важные проблемы совершенствования возникают, как только вы добьетесь статистического контроля.

Вот тогда может начаться постоянное совершенствование системы инженерами Совершенствование может быть простым, например, небольшая коррекция, благодаря которой поднимется или опустится уровень контрольного графика системы, и уменьшится риск производства дефектных изделий. С другой стороны, процесс совершенствования может быть тяжелым и сложным; в таком случае задачей может быть сокращение использования определенных материалов (см. главу 1) и сужение пределов отклонений.

Несколько советов по рассмотрению контрольных графиков как текущего процесса. Чтобы строить точки на графике, производственному рабочему требуется лишь знание простых арифметических действий. Однако, он не может сам решить, что в его работе нужно использовать график, и еще менее вероятно, что он сможет начать движение по использованию графиков.

Администрация обязана обучить использованию контрольных графиков текущей работы там, где они могут быть эффективными. Как мы узнали из главы 2, контрольный график в руках рабочего может быть эффективным, только если он не обеспокоен существованием препятствий, которые лишают его возможности гордиться своей работой.

Иногда бывает полезно построить Контрольный график для каждого члена группы. Производственный рабочий почти всегда может идентифицировать и устранить специальную причину, если ее наличие отражается на графике в виде точек за пределами отклонений. График видят только рабочий и мастер, если только рабочий не решит представить его на всеобщее обозрение.

График процента брака, производимого группой, вывешивается на видном месте и позволяет выявить специальную причину вскоре после того, как она возникла. Обычно такой график полезен всем.

Следует избегать бесцельного распространения графиков. Например, на одном из заводов недалеко от Нагои, который я посетил, был вывешен 241 Х и R график. Все графики пересматривались раз в два месяца; добавляются новые графики, их прекращают вести, когда они уже выполнили свою задачу, восстанавливают позднее, если в том есть необходимость.

Возможности процесса. Как только процесс был приведен в состояние статистического контроля, можно определить его возможности. На Х и R графиках будет отражаться стабильное удовлетворительное качество. Можно предсказать, какие спецификации выполнимы.

Простой способ описать выполнимые спецификации - измерить расстояние от среднего значения до пределов отклонений вверх и вниз на X-графике, умножая пространство между контрольными пределами X на корень квадратный из n, где n - величина выборки. Иллюстрация дается на стр. 353. Размер отклонений для отдельных изделий также равен 6R/d2

Символ d2- - это число, которое зависит от n, и его можно найти в любой книге по статистическому контролю качества. Оно является производной от широты распределения рядов 1, Как приближенная величина, d2 почти равна - Ön при значении п = 10.

Таким образом верно, что R-график указывает на возможности процесса в случае, если он находится в состоянии статистического контроля.

Распространенная ошибка при использовании Х и R графиков и при вычислении возможностей процесса, это неспособность понять, что пределы достаточно произвольны, и что предел в каждой определенной точке должен быть пределом, полученным из наблюдений, предназначенных для Х, а не взятым из какого-нибудь другого источника.

В связи с возможностями процесса можно видеть много неверных действий. Совершенно неверно брать любое количество изделий, например, 8,20,50 или 100, измерять их с помощью штангенциркуля или других инструментов, а затем считать б стандартных отклонений от этих значений возможностями процесса. Первый шаг - изучить данные, например, с использованием графика работы (глава 1), или с помощью Х и R-графиков чтобы решать, в состоянии статистического контроля процесс производства и система измерений или нет. Если да, то возможности процесса будут очевидны из Х и R-графиков. Если нет, то нет смысла говорить о возможностях.