Исходные данные для выполнения лабораторной работы

АНАЛИЗ ЗАВИСИМОСТИ СКОРОСТИ ЛАЗЕРНОЙ РЕЗКИ

ОТ ТОЛЩИНЫ РАЗРЕЗАЕМОГО ЛИСТА

Методические указания к выполнению лабораторной работы по

дисциплине «Современная металлообработка»,

раздел «Основы технологии автоматизированного производства в машиностроении»

для студентов специальности: 6М072400 «Технологические машины и оборудование»

Составители: д. т. н., профессор Л.М. Акулович;

к.т.н., доцент С.И. Мендалиева;

к.т.н., доцент Л.Е. Сергеев

Астана 2015

Настоящая лабораторная работа предусматривает изучение студентами процесса лазерной резки различных материалов и анализ скорости лазерной резки листовых материалов различных толщин.

Цель работы:

Закрепить теоретические знания о видах лазерной резки материалов, изучить технические возможности современного технологического оборудования и проанализировать зависимость скорости лазерной резки от толщины разрезаемых листовых материалов.

Задачи работы:

1. Изучить теоретические основы лазерной резки листовых материалов.

2. Изучить технические возможности современного технологического оборудования.

3. Установить зависимость скорости лазерной резки от толщины разрезаемых листовых материалов.

4. Построить график и проанализировать зависимость скорости лазерной резки от толщины разрезаемых листовых материалов

Студент должен знать:

1. Принципы работы оптического квантового генератора (источника светового излучения) и передачи излучения.

2. Типовую структуру и компоновку раскройного комплекса.

3. Координатную систему раскройного комплекса.

Студент должен уметь:

1. Быстро читать чертежи машиностроительных деталей.

2. Анализировать траектории движения режущего инструмента в заданной координатной плоскости.

Основные положения

Основными технологическими процессами в машиностроении являются механическая обработка и сборка. На их долю приходится более половины общей трудоемкости изготовления машины. В ходе технологической подготовки производства (ТПП) на каждую деталь разрабатывается технологический процесс ее обработки, на каждую сборочную единицу разрабатывается технологический процесс ее сборки. Кроме этого, в ходе ТПП разрабатывают технологические процессы изготовления заготовок, термической обработки деталей, покраски изделий и т.п. В заготовительных производствах особую значимость имеют технологические процессы и оборудование для изготовления заготовок из листовых материалов.

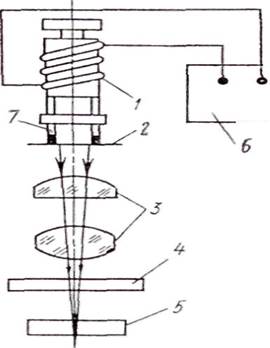

Среди современных способов резки материалов особыми преимуществами обладает лазерная резка (рис. 1).

|

Рис. 1. Схема лазерной обработки:

1 – импульсная газоразрядная лампа рубинового стержня, генерирующего импульс красного цвета; 2 – диафрагма; 3 – оптическая система; 4 – защитное стекло; 5 – заготовка; 6 – источник импульсного тока; 7 – рубиновый стержень, состоящий из оксида Al2O3 и активированного хрома 0,05 %

Лазерная обработка основана на тепловом воздействии на поверхность заготовки 5 светового луча высокой энергии. Источником светового излучения является лазер – оптический квантовый генератор. Известно, что атом вещества находится в устойчивом состоянии, имея определенный запас энергии. Для того, чтобы вывести атом из устойчивого состояния, его возбуждают лампой 1. При подаче импульса электрического тока атомы рубинового стержня 7 излучают сразу по 2 фотона. В результате происходит цепная реакция генерации лазерного излучения. Время излучения составляет 10-3 … 10-5с. Подводимая энергия – 10 … 100 Дж. Так как световой луч концентрируется линзами 3, то диаметр луча составляет 0,01 мм, а плотность подводимой энергии достигает 1010 Вт/см2. При этом в месте контакта луча с поверхностью заготовки возникает температура примерно 55000 С, в результате чего происходит расплавление материалов и их испарение.

Способ применяется:

- для обработки чрезвычайно твердых труднообрабатываемых материалов (прошивка отверстий диаметром 0,01 … 0,5 мм в заготовках толщиной 0,1 … 6 мм, разрезка), а в последнее время используется также для вырезания сложнопрофильных контуров деталей из листового металла толщиной до 40 мм.;

- для нанесения на поверхности деталей износостойких покрытий и упрочнения поверхностей.

Методические указания

Технология резки и раскроя материалов, использующая лазер высокой мощности и обычно применяемая на промышленных производственных линиях. Сфокусированный лазерный луч, обычно управляемый компьютером, обеспечивает высокую концентрацию энергии и позволяет разрезать практически любые материалы независимо от их теплофизических свойств. В процессе резки, под воздействием лазерного луча материал разрезаемого участка плавится, возгорается, испаряется или выдувается струей газа. При этом можно получить узкие резы с минимальной зоной термического влияния. Лазерная резка отличается отсутствием механического воздействия на обрабатываемый материал, возникают минимальные деформации, как временные в процессе резки, так и остаточные после полного остывания. Вследствие этого лазерную резку, даже легкодеформируемых и нежестких заготовок и деталей, можно осуществлять с высокой степенью точности. Благодаря большой мощности лазерного излучения обеспечивается высокая производительность процесса в сочетании с высоким качеством поверхностей реза. Легкое и сравнительно простое управление лазерным излучением позволяет осуществлять лазерную резку по сложному контуру плоских и объемных деталей и заготовок с высокой степенью автоматизации процесса.

Для лазерной резки металлов применяют технологические установки на основе твердотельных, волоконных лазеров и газовых CO2-лазеров, работающих как в непрерывном, так и в импульсно-периодическом режимах излучения. Промышленное применение газолазерной резки с каждым годом увеличивается, но этот процесс не может полностью заменить традиционные способы разделения металлов. В сопоставлении со многими из применяемых на производстве установок стоимость лазерного оборудования для резки ещё достаточно высока, хотя в последнее время наметилась тенденция к её снижению. В связи с этим процесс лазерной резки становится эффективным только при условии обоснованного и разумного выбора области применения, когда использование традиционных способов трудоемко или вообще невозможно.

Лазерная резка осуществляется путём сквозного прожига листовых металлов лучом лазера. Такая технология имеет ряд очевидных преимуществ перед многими другими способами раскроя:

- отсутствие механического контакта позволяет обрабатывать хрупкие и деформирующиеся материалы;

- обработке поддаются материалы из твердых сплавов;

- возможна высокоскоростная резка тонколистовой стали;

- при выпуске небольших партий продукции целесообразнее провести лазерный раскрой материала, чем изготавливать для этого дорогостоящие пресс-формы или формы для литья.

В области воздействия лазерного луча металл нагревается до первой температуры разрушения – плавления. С дальнейшим поглощением излучения происходит расплавление металла, и фазовая граница плавления перемещается вглубь материала. В то же время энергетическое воздействие лазерного луча приводит к дальнейшему увеличению температуры, достигающей второй температуры разрушения – кипения, при которой металл начинает активно испаряться.

Таким образом, возможны два механизма лазерной резки – плавлением и испарением. Однако последний механизм требует высоких энергозатрат и осуществим лишь для достаточно тонкого металла. Поэтому на практике резку выполняют плавлением. При этом в целях существенного сокращения затрат энергии, повышения толщины обрабатываемого металла и скорости разрезания применяется вспомогательный газ, вдуваемый в зону реза для удаления продуктов разрушения металла. Обычно в качестве вспомогательного газа используется кислород, воздух, инертный газ или азот. Такая резка называется газолазерной. Например, кислород при газолазерной резке выполняет тройную функцию: вначале содействует предварительному окислению металла и снижает его способность отражать лазерное излучение, затем металл воспламеняется и горит в струе кислорода, в результате выделяется дополнительная теплота, усиливающая действие лазерного излучения, кислородная струя сдувает и уносит из области резки расплавленный металл и продукты его сгорания, обеспечивая одновременный приток газа непосредственно к фронту реакции горения.

Обрабатываемые материалы: Для лазерной резки подходит любая сталь любого состояния, алюминий и его сплавы и другие цветные металлы. Обычно применяют листы из таких металлов:

- сталь от 0.2 мм до 40 мм;

- нержавеющая сталь от 0.2 мм до 30 мм;

- алюминиевые сплавы от 0.2 мм до 20 мм;

- латунь от 0.2 мм до 12 мм;

- медь от 0.2 мм до 15 мм.

Лазерная резка обладает значительно большей производительностью по сравнению с другими технологиями резки и не требует высококвалифицированного персонала и дорогого обслуживания.

Используемые в станках для резки металла волоконные лазеры обладают преимуществами перед другими типами лазеров. Во-первых, они не требуют обслуживания, лазер находится в закрытом и опечатанном корпусе, который исключает попадание загрязнений. Также отсутствует необходимость в расходных материалах и высокооплачиваемом обслуживающем персонале. Во-вторых, волоконные лазеры являются самыми надежными среди всех имеющихся типов и обладают настолько большим ресурсом работы, что он не может быть выработан в рамках десятилетия. В-третьих, выходное излучение волоконного лазера отличается очень высоким качеством и стабильностью параметров луча.

Лазерная резка позволяет производить вырезание сложных контуров. В этой связи раскройные комплексы программным обеспечением для оптимальной раскладки заготовок при раскрое листа. Программное обеспечение позволяет также осуществлять управление всеми узлами станка и режимами резки, содержит базу данных по материалам, осуществляет диагностику работы комплекса, диспетчирование выпуска продукции и т. п.

Исходные данные для выполнения лабораторной работы

Сведения о некоторых фирмах, производящих оборудование

для лазерной резки, и моделях комплексов:

1. LaserCut-3000 (Республика Беларусь)

2. «TRUMPF» (Германия)

3. "Universal Laser System Inc." (США)

4. "Лазерный центр" (Россия)

5. Серия ПРО (Россия)

6. Lasertex (Япония): установка Lasertex-60 (6 кВт)

7. Mazak (Япония): установки Space Gear-U44 и Hyper Gear

Порядок выполнения работы

Задание для выполнения работы выдает преподаватель из таблицы:

Варианты заданий

| № задания | Материал листа | Мощность лазера, кВт | |||

| 1,5 | 2,5 | 4,0 | 6,0 | ||

| А | Б | В | Г | ||

| Сталь низкоуглеродистая | |||||

| Нержавеющие стали | |||||

| Алюминиевые сплавы | |||||

| Фанера | |||||

| Пластмассы |

Примечание:

Модель оборудования и студент выбирает самостоятельно, при этом приводится ссылка на сайт производителя.

Сведения об оборудовании для плазменной резки, выпускаемом некоторыми фирмами, можно найти на сайтах:

http://cyberstep.ru/products

http://www.bmt.by/obrabotka-metalla/ustanovka-plazmennoi-rezki.html

http://www.rodat.by/?page_id=984

Содержание отчета

Введение ……………………….

1. Цель и задачи работы …………………

2. Описание процесса лазерной резки (приводится схема) ….

3. Зависимость скорости лазерной резки от толщины разрезаемого листа (приводится таблица или график с координатами: X – толщина листа, мм; Y – скорость резки, м/мин) …………………………………

Выводы ……………………

Список использованных источников ……………..

Контрольные вопросы

1. Какое механическое воздействие на обрабатываемый материал происходит при лазерной резке?

2. Чем определяется точность позиционирования лазерной головки?

3. Какой диаметр имеет лазерный луч?

4. Каким образом формируется сложный контур поверхностей, вырезаемых при лазерной резке?

5. Как влияет толщина листа на скорость лазерной резки?

Рекомендуемая литература:

Сайты фирм-производителей лазерных установок:

1. http://cyberstep.ru/products

1. http://www.bmt.by/obrabotka-metalla/ustanovka-plazmennoi-rezki.html

2. http://www.rodat.by/?page_id=984