Гидропривод механизированных крепей.

Гидропривод механизированных крепей состоит из насосной станции, исполнительных механизмов (гидростойки, гидродомкраты, вспомогательные гидроцилиндры), управляющей, предохранительной и контрольной аппаратуры; гидрокоммуникаций. Из этих элементов (с добавлением при необходимости других) составляется гидравлическая схема механизированной крепи, которая определяет взаимосвязь и взаимодействие между элементами гидропривода и показывает его функциональные возможности.

Гидропривод механизированных крепей состоит из насосной станции, исполнительных механизмов (гидростойки, гидродомкраты, вспомогательные гидроцилиндры), управляющей, предохранительной и контрольной аппаратуры; гидрокоммуникаций. Из этих элементов (с добавлением при необходимости других) составляется гидравлическая схема механизированной крепи, которая определяет взаимосвязь и взаимодействие между элементами гидропривода и показывает его функциональные возможности.

Для гидропривода характерно: применение высокого рабочего давления (в гидросистеме 20—32 МПа, в замкнутой системе гидростойки 32—63 МПа), использование в качестве рабочей жидкости негорючей водомасляной эмульсии; применение большого количества однотипной гидроаппаратуры. Работа гидропривода происходит в стесненных и тяжелых условиях очистного забоя.

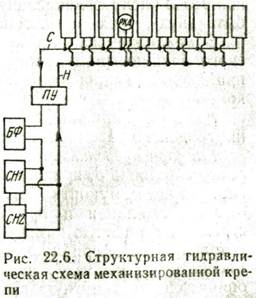

Структурная гидравлическая схема механизированной крепи (рис. 22.6) показывает принципиальное распределение потока рабочей жидкости (эмульсии) от двух насосных станций СН1 и СН2 по напорной гидромагистрали через пульт управления ПУ (размещенный обычно в прилегающей к лаве выработке) к секциям механизированной крепи в лаве и от них через пульт управления и блок фильтров на слив в баки насосных станций.

Насосная установка обычно состоит из двух установленных на тележках насосных станций типа СНУ5 (или другого типа), связанных в единую систему и работающих на одну (или две) напорную магистраль. В зависимости от требуемого расхода жидкости насосные станции могут работать поочередно и одновременно.

Гидромагистраль состоит из двух (или трех) последовательно соединенных магистральных высоконапорных трубопроводов и рукавов — напорного и сливного. Они проложены от насосных станций до лавы, где уложены

в желобе по завальному борту забойного конвейера.

Проходное сечение напорной магистрали составляет не менее 20 мм в диаметре, а сливной — не менее 25 мм. В каждом отводе гидромагистрали установлен шариковый запорный клапан, автоматически закрывающий отверстие при отсоединении отвода и предотвращающий утечку рабочей жидкости. К магистральным трубопроводам подключены реле контроля давления РКД, автоматически выключающие насосные станции при порыве трубопроводов и вследствие этого резком падении давления.

Рабочую жидкость, подаваемую от насосной станции к силовым гидроцилиндрам механизированной крепи, необходимо подводить в определенной последовательности и одновременно отводить на слив. Для этого предусматриваются гидрораспределители, устанавливаемые на секции крепи. Аппаратура распределения и управления большинства секций состоит из гидрораспределителя (блока управления секцией крепи) и стоечного блока, объединяющего в одном корпусе предохранительный (типа ЗКП или К.ГУ) и обратно-разгрузочный (типа ЭКОР) клапаны.

Наибольшее распространение получили золотниковые гидрораспределители трех типов: двухходовой, выполняющий открывание и закрывание прохода для рабочей жидкости; трехходовой, соединяющий гидроагрегаты с напорной или сливной магистралью и отключающий его от этих магистралей; четырехходовой (применяемый чаще всего для управления гидроцилиндром двустороннего действия), соединяющий поочередно поршневую и штоковую полости с напорной и сливной магистралями.

Основным элементом гидрораспределителя с цилиндрическим золотником (рис. 22.7, а) является золотник-плунжер с концевыми проточками, перемещающийся с помощью рукоятки (или другим способом) в осевом направлении в гильзе 2 с каналами 3 для прохода рабочей жидкости в необходимом направлении, Возврат в нейтральное (среднее) положение осуществляется пружиной 4. По числу фиксированных положений распределители могут быть двух-, трех- и многопозиционными.

В механизированных крепях ОКП, и других машиностроительного завода им. И. И. Федунца получили применение гидрораспределители с цилиндрическим золотником, а в других — с золотником ЭРА1М и в последнее время с плоским многопозиционным золотником ЭРА1К изготовления Ленинградского завода «Пневматика».