Перспективы развития технологии таблеток

Принцип таблетирования порошков

К таблеткам предъявляется три основных требования: 1) точностьдозирования,под которойпонимается правильность веса как самой таблетки, так и входящих в ее состав лекарственных веществ;

2) механическая прочность- таблетки не должны крошиться и должны обладать достаточной прочностью;

3) распадаемость- способность распадаться или растворяться в сроки, установленные для определенных типов таблеток.

Очевидно, что масса, подвергаемая таблетированию, должна обладать совокупностью свойств, обеспечивающих выполнение этих трех требований. Само таблетирование осуществляется с помощью специальных прессов, чаще именуемых таблеточными машинами.

Прямое прессование

Метод прессования негранулированных порошков называется прямым прессованием. Руководствуясь технологической схемой производства таблеток, можно увидеть, что из производственного процесса при прямом прессовании исключаются три-четыре технологические операции.

Такой способ прессования таблеток имеет ряд преимуществ, среди которых:

сокращается время производственного цикла в связи с упразднением ряда стадий и нескольких операций;

испольуется меньшее количества оборудования;

уменьшаются производственные площади;

снижаются энерго- и трудозатраты;

возможность получения таблеток из термо-, влаголабильных материалов, а также несовместимых веществ.

Недостатками метода прямого прессования можно назвать:

возможное расслаивание таблеточной массы;

если прессование осуществляется с небольшим количеством действующих веществ возможно изменение дозировки;

необходимо использовать высокое давление.

При принудительной подаче прессуемого вещества в матрицу при таблетировании, отдельные из перечисленных недостатков сводятся к минимуму.

Несмотря на целый спектр преимуществ, метод прямого прессования внедряется в массовое производство медленно, что можно объяснить тем, что прессуемый материал для качественной производительной работы таблеточных машин должен иметь оптимальные технологические характеристики: изодиаметрическую форму кристаллов, хорошую сыпучесть (не менее пяти-шести грамм в секунду), высокую прессуемость (не менее 0,4-0,5 грамм на миллилитр) и низкую адгезионную способность к пресс-формам таблеточных машин.

Такие характеристики имеют немногие негранулированные порошки: ацетилсалициловая кислота, натрия хлорид, бромиды, калия йодид, а также некоторые другие препараты, которые имеют равноосную (изодиаметрическую) форму частиц примерно единого гранулометрического состава и не содержащие, как правило, большое количество мелких фракций. Лучше всего прямому прессованию поддаются порошки с пористостью 37% размером частиц 0,5-1 миллиметров.

Если лекарственное вещество пригодно для проведения процесса прямого прессования, то оно таблетируется с использованием обычных вспомогательных веществ. Если лекарственное вещество при использовании обычных вспомогательных веществ не пригодно для прямого прессования, то используют вспомогательные вещества, оказывающие на частицы достаточное связывающее действие, или используют гранулы лекарственного вещества со связующим, пригодные для прямого прессования.

В настоящее время таблетирование без грануляции (прямое прессование) осуществляется следующими способами:

- с добавлением вспомогательных веществ, улучшающих технологические свойства материала;

- путем принудительной подачи таблетируемого материала из загрузочной воронки таблеточной машины в матрицу;

- предварительной направленной кристаллизацией прессуемого вещества.

Сухое гранулирование

В некоторых случаях, если лекарственное вещество разлагается в присутствии воды, прибегают к сухому гранулированию. Для этого из порошка прессуют брикеты, которые затем размалывают, получая крупку. После отсеивания от пыли крупку таблетируют. В настоящее время под сухим гранулированием понимают метод, при котором порошкообразный материал подвергают первоначальному уплотнению (прессованию) и получают гранулят, который затем таблетируют - вторичное уплотнение. При первоначальном уплотнении в массу вводят сухие склеивающие вещества (МЦ, КМЦ, ПЭО), обеспечивающих под давлением сцепление частиц как гидрофильных, так и гидрофобных веществ. Доказано пригодность для сухого гранулирования ПЭО в сочетании с крахмалом и тальком. При использовании одного ПЭО масса прилипает к пуансонам.

Влажное гранулирование состоит из следующих операций:

1) измельчения веществ в тонкий порошок; 2) овлажнение порошка раствором связывающих веществ; 3) протирание полученной массы через сито; 4) высушивание и обработки гранулята.

- 1) измельчение. Эту операцию обычно проводят в шаровых мельницах. Порошок просеивают через сито № 38.

- 2) Овлажнение. В качестве связывающих веществ рекомендуют применять воду, спирт, сахарный сироп, раствор желатина и 5% крахмальный клейстер. Необходимое количество связывающих веществ устанавливают опытным путем для каждой таблетируемой массы. Для этого, чтобы порошок вообще гранулировался, он должен быть увлажнен до определенной степени. О достаточности увлажнения судят так: небольшое количество массы (0,5 - 1г) сжимают между большим и указательным пальцем; образовавшаяся «лепешка» не должна прилипать к пальцам (чрезмерное увлажнение) и рассыпаться при падении с высоты 15 - 20 см (недостаточное увлажнение). Овлажнение проводят в смесителе с S (сигма) - образными лопастями, которые вращаются с различной скоростью: передняя - со скоростью 17 - 24об/мин, а задняя - 8 - 11об/мин, лопасти могут вращаться в обратную сторону. Для опорожнения смесителя корпус его опрокидывают и массу выталкивают с помощью лопастей.

- 3) Протирание (собственно гранулирование). Гранулирование производят путем протирания полученной массы через сито 3 - 5мм (№ 20, 40 и 50) Применяют пробивные сита из нержавеющей стали, латуни или бронзы. Не допускается употребление тканных проволочных сит во избежание попадания в таблеточную массу обрывков проволоки. Протирание производят с помощью специальных протирочных машин - грануляторов. В вертикальный перфорированный цилиндр насыпают гранулируемую массу и протирают через отверстия с помощью пружинящих лопастей.

- 4) Высушивание и обработка гранул. Полученные ранулы рассыпают тонким слоем на поддонах и подсушивают иногда на воздухе при комнатной температуре, но чаще при температуре30 - 40ºC в сушильных шкафах или сушильных помещениях. Остаточная влажность в гранулах не должна превышать 2%.

Вспомогательные вещества -- это дополнительные вещества, необходимые для приготовления лекарственного препарата в готовой лекарственной форме. Они включаются практически во все лекарственные формы как аптечного, так и заводского изготовления и несут разнообразные функции.

Разрыхлители

Разрыхлители вводят в таблетируемую массу для быстрого механического разрушения таблетки в жидкой среде (воде или желудочном соке), что необходимо для высвобождения и последующего всасывания лекарственного вещества.

По механизму действия их можно подразделить на следующие группы:

- вещества, разрывающие таблетку после набухания при контакте с жидкостью: альгиновая (полисахарид из бурых морских водорослей) и ее натриевая соль, амилопектин, ультраамилопектин, метилцеллюлоза (МЦ), натриевая соль карбоксиметилцеллюлозы (NaKMЦ), микрокристаллическая целлюлоза, агар-агар (полисахарид из багряных морских водорослей), трагакант, поливинилпирролидон (ПВП);

- улучшающие смачиваемость и водопроницаемость таблетки и способствующие ее распадению и растворению: крахмал, действие которого обусловлено не столько набуханием зерен (в воде при температуре 37 °С оно составляет всего 5-10%), сколько увеличением пористости таблеток и созданием условий для проникновения в них жидкости; наилучшим разрыхляющим действием обладает крахмал рисовый;

- обеспечивающие разрушение таблетки в жидкой среде в результате газообразования (газообразующие вещества): смесь кислоты лимонной или винной с натрия гидрокарбонатом; кислоты лимонной с кальция карбонатом - применяются в основном при получении "шипучих" таблеток; при проникновении воды или пищеварительных соков в массу таблетки, содержащей смесь газообразующих веществ, происходит реакция, сопровождающаяся выделением углерода диоксид, в результате таблетка разрушается

Связывающие вещества вводятся в состав таблетируемой массы при гранулировании для обеспечения прочности гранул и таблеток.

При сухом гранулировании иногда добавляют небольшое количество связывающих веществ, например целлюлозу или полиэтиленгликоль.

При влажном гранулировании в качестве связывающих веществ применяют чистые растворители (вода, этанол), поскольку они частично растворяют таблетируемый материал; природные камеди (акация, трагакант), желатин, сахар (в виде сиропов с концентрацией 50-67% по массе), крахмальный клейстер, производные целлюлозы, кислоту альгиновую и альгинаты. Связывающих веществ в таблетке обычно 1-5% от ее массы, сахара больше - до 20%.

Вещества, способствующие скольжению (скользящие)

При прессовании таблетируемых масс возникают проблемы улучшения их текучести, предотвращения налипания на таблеточную машину и обеспечения выталкивания таблетки из нее. Вещества, влияющие на эти процессы, называют скользящими. Они гарантирует точность и постоянство дозировки лекарственного вещества, уменьшают сколы, царапины и расслоения таблеток. Вещества, способствующие скольжению, по активности делят на три условные группы:

- обеспечивающие скольжение - гарантируют точность дозировки лекарственного вещества (тальк, крахмал, полиэтиленоксид-400);

- смазывающие - уменьшают образование царапин на гранях таблеток (кислота стеариновая, кальция и магния стеарат, полиэтиленоксид-400);

- препятствующие прилипанию - предотвращают слипание частичек друг с другом (тальк, крахмал).

Большинство скользящих веществ выполняют несколько функций, в зависимости от свойств таблетируемых масс активность скользящих веществ может проявляться по-разному. Например, минеральные масла, являясь прекрасными смазывающими веществами, не улучшают, а ухудшают текучесть. Поэтому иногда приходится сочетать несколько скользящих веществ.

Есть еще одна функция, которую выполняют скользящие вещества. Это снятие элекростатического заряда с частичек порошка или гранулята, что также улучшает их сыпучесть. Для этой цели используют тальк, стеараты, аэросил.

Тальк и стеараты обычно добавляют в пределах до 1 % массы таблетки.

Иногда скользящие вещества могут вступать во взаимодействие с некоторыми лекарственными веществами. Кислота стеариновая, например, реагирует с кислотой ацетилсалициловой, ПЭО-4000 образует комплексное соединение с фенобарбиталом и препятствует его всасыванию в организме. Вот почему при выборе скользящих, как впрочем и всех других вспомогательных веществ, особое внимание обращается на их совместимость с лекарственными веществами.

Красителидобавляют в состав таблеток для улучшения внешнего вида. Кроме того, они служат для обозначения терапевтической группы лекарственных веществ, например снотворных, ядовитых (ртути дихлорид). С этой целью используют красители: индиго (синего цвета), тартразин (желтый), кислотный красный 2С, тропеолин 00, эозин (для окраски таблеток ртути дихлорида). Иногда применяют смесь индиго и тартразина, которая имеет зеленый цвет. Из пигментных красителей используют белый пигмент - титана диоксид

Современная научная фармация отказалась от прежнего понимания вспомогательных веществ как индифферентных формообразователей. Вспомогательные вещества, будучи своеобразной матрицей действующих веществ, сами обладают определенными физико-химическими свойствами, которые в зависимости от природы лекарственного вещества и условий получения и хранения лекарственной формы способны вступать в более или менее сложные взаимодействия как с препаратами, так и с факторами внешней среды (например, межтканевой жидкостью, содержимым желудочно-кишечного тракта и т. д.).

Строго говоря, любые вспомогательные вещества не являются индифферентными в том смысле, какой обычно вкладывается в это выражение, и практически во всех случаях их применения так или иначе воздействуют на систему лекарственное веществом. В зависимости от фармакотерапевтического случая и композиции лекарства так называемые вспомогательные вещества могут выполнять роль действующих лекарственных веществ, и наоборот, вещества, обычно считающиеся лекарственными веществами -- функцию вспомогательных.

С биофармацевтической точки зрения изучение фармакологического действия любого лекарственного вещества бессмысленно, если оно не проводится в присутствии тех вспомогательных веществ, которые в последующем будут составлять композицию конкретной лекарственной формы данного препарата. Иначе говоря, каждый случай применения вспомогательных веществ требует специального исследования: вспомогательное вещество, с современной точки зрения, применяется не вообще, но конкретно с индивидуальным препаратом. Задачей такого исследования является выбор вспомогательных веществ, обеспечивающих достаточную стабильностьпрепарата, максимальную биологическую доступность и присущий ему спектр фармакологического действия.

Необоснованное применение вспомогательных веществ может привести к снижению, извращению или полной потере лечебного действия лекарственного вещества, что является следствием взаимодействий лекарственных и вспомогательных веществ в процессе изготовления лекарств, в приготовленной лекарственной форме или, чаще, после ее назначения больному. В основе подобных взаимодействий лежат преимущественно явления комплексообразования и адсорбции, способные резко изменить скорость и полноту всасывания действующих веществ.

Весьма распространенное вспомогательное вещество -- лактоза -- так же, как и все другие, далеко не индифферентно. Так, в присутствии лактозы растет скорость всасывания тестостерона, уменьшается скорость всасывания пентобарбитала и снижается активность изониазида. Большая группа лекарственных веществ в композиции с лактозой теряет свою стабильность. Необоснованное использование вспомогательных веществ является весьма частой причиной инактивации препаратов в процессе хранения лекарственных форм.

Подготовка исходных материалов к таблетированию сводится к их растворению и развешиванию. Взвешивание сырья осуществляется в вытяжных шкафах с аспирацией. После взвешивания сырье поступает на просеивание с помощью просеивателей вибрационного принципа действия.

Метод прямого прессования обладает рядом преимуществ. Он позволяет достичь высокой производительности труда, значительно сократить время технологического цикла за счет упразднения ряда операций и стадий, исключить использование нескольких позиций оборудования, уменьшить производственные площади, снизить энерго- и трудозатраты. Прямоепрессование дает возможность получить таблетки из влаго-, термолабильных и несовместимых веществ. На сегодняшний день, однако, этим методом получают менее 20 наименованийтаблеток. Это объясняется тем, что большинство лекарственных веществ не обладают свойствами, обеспечивающими непосредственное их прессование. К этим свойствам относятся: изодиаметрическая форма кристаллов, хорошая сыпучесть (текучесть) и прессуемость, низкая адгезионная способность к пресс-инструменту таблеточной машины.

Прямое прессование – это совокупность различных технологических приемов, позволяющих улучшить основные технологические свойства таблетируемого материала: сыпучесть ипрессуемость и получить из него таблетки, минуя стадию грануляции.

В настоящее время таблетирование без грануляции осуществляется по следующим направлениям:

- с добавлением вспомогательных веществ улучшающих технологические свойства материала;

- путем принудительной подачи таблетируемого материала из загрузочной воронки таблеточной машины в матрицу;

- с предварительной направленной кристаллизацией прессуемого вещества.

- Большое значение для прямого прессования имеют величина, прочность частиц, прессуемость, текучесть, влажность и другие свойства веществ. Так, для получения таблеток натрия хлорида приемлемой является продолговатая форма частиц, а круглая форма этого вещества почти не поддается прессованию. Наиболее хорошая текучесть отмечается у крупнодисперсных порошков с равноосной формой частиц и малой пористостью – таких, как лактоза, фенилсалицилат, гексаметилентетрамин и другие подобные препараты, входящие в эту группу. Поэтому такие препараты могут быть спрессованы предварительного гранулирования. Наилучшим образом зарекомендовали себя лекарственные порошки с размером частиц 0,5 – 1,0 мм, углом естественного откоса менее 42°, насыпной массой более 330 кг/м3, пористостью менее 37%.

Для повышения прессуемости лекарственных веществ при прямом прессовании в состав порошковой смеси вводят сухие склеивающие вещества – чаще всего микрокристаллическуюцеллюлозу (МКЦ) или полиэтиленоксид (ПЭО). Благодаря своей способности поглощать воду и гидратировать отдельные слои таблеток, МКЦ оказывает благоприятное воздействие на процесс высвобождения лекарственных веществ. С МКЦ можно изготовить прочные, но не всегда хорошо распадающиеся таблетки

Существующие в настоящее время способы грануляции подразделяются на следующие основные типы:

1. сухая грануляция;

2. влажная грануляция или гранулирование продавливанием;

3. структурная грануляция.

4. Метод сухого гранулирования. Заключается в перемешивании порошков и их увлажнении растворами склеивающих веществ в эмалированных смесителях с последующимвысушиванием их до комковатой массы. Затем массу с помощью вальцов или мельницы «Эксцельсиор» превращают в крупный порошок. Грануляция размолом используется в тех случаях, когда увлажненный материал реагирует с материалом при протирке. В некоторых случаях, если лекарственные вещества разлагаются в присутствии воды, во время сушки вступают в химические реакции взаимодействия или подвергаются физическим изменения (плавление, размягчение, изменение цвета) – их подвергают брикетированию. С этой целью из порошка прессуют брикеты на специальных брикетировочных прессах с матрицами большого размера (25-50 мм) под высоким давлением. Полученные брикеты измельчают на валках или мельнице «Эксцельсиор», фракционируют с помощью сит и прессуют на таблеточных машинах таблетки заданной массы и диаметра. Грануляцию брикетированием можно использовать также, когда лекарственное вещество обладает хорошей прессуемостью и для него не требуется дополнительного связывания частиц склеивающими веществами.

5. В настоящее время при сухом методе гранулирования в состав таблетируемой массы порошков вводят сухие склеивающие вещества (например, микрокристаллическую целлюлозу, полиэтиленоксид), обеспечивающие под давлением сцепление частиц, как гидрофильных так и гидрофобных веществ.

Метод влажного гранулирования. На производстве сухое гранулирование часто проводится в грануляторах типа 3027 (Мариупольский ЗТО). Рабочий орган аппарата состоит изшнека и шести прочных стержней, что позволяет перемещать гранулируемый материал в осевом направлении. Имеется правое и левое исполнение. Производительность – 150-1000 кг/ч. Перспективны пресс-грануляторы фирмы «ХУТТ» (Германия), рабочим органом которого являются прессующие валки в виде полых цилиндров с зубцами на поверхности, между которыми в стенках расположены радиальные отверстия для продавливания порошковой массы. Получаются высококачественные гранулы одинаковой чечевидной формы. Грануляция или протирание влажной массы производится с целью уплотнения порошка и получения равномерных зерен – гранул, обладающих хорошей сыпучестью.

Данному способу гранулирования подвергаются порошки, имеющие плохую сыпучесть и недостаточную способность к сцеплению между частицами.

В обоих случаях в массу добавляют склеивающие растворы, которые улучшают сцепление между частицами.

Стадия влажного гранулирования включает следующие операции

- смешивание порошков;

- овлажнение порошков раствором связывающих веществ и перемешивание;

- гранулирование влажной массы;

- сушка влажных гранул;

- обработка сухих гранул.

Для смешивания и увлажнения порошкообразных веществ применяются смесители различных конструкций:

- с вращающимися лопастями;

- шнековые;

- смесовые барабаны.

Гранулирование влажной массы. Влажная масса гранулируется на специальных машинах – грануляторах, принцип работы которых состоит в том, что материал протирается лопастями, пружинящими валиками или другими приспособлениями через перфорированный цилиндр или сетку. Грануляторы бывают вертикальные (рис. 2.4) и горизонтальные

В настоящее время влажная грануляция является основным видом грануляции в производстве таблеток, однако она имеет ряд недостатков:

- длительное воздействие влаги на лекарственные и вспомогательные вещества;

- ухудшение распадаемости (растворимости) таблеток;

- необходимость использования специального оборудования;

- длительность и трудоемкость процесса.

- Структурная грануляция. Имеет характерное воздействие на увлажненный материал, которое приводит к образованию округлых, а при соблюдении определенных условий и достаточно однородных по размеру гранул.

- В настоящее время существуют три способа грануляции данного типа, используемых в фармацевтическом производстве: грануляция в дражировочном котле; грануляцияраспылительным высушиванием и структурная грануляция.

Грануляцию распылительным высушиванием целесообразно использовать в случаях нежелательного длительного контактирования гранулируемого продукта с воздухом, по возможности, непосредственно из раствора (например, в производстве антибиотиков, ферментов, продуктов из сырья животного и растительного происхождения).

Готовят раствор или суспензию из вспомогательного вещества и увлажнителя и подают их через форсунки в камеру распылительной сушилки, имеющую температуру 150°С. Распыленные частицы имеют большую поверхность, вследствие чего происходит интенсивный массо- и теплообмен. Они быстро теряют влагу и образуют всего за несколько секунд сферические пористые гранулы. Полученные гранулы смешивают с лекарственными веществами и, если необходимо, добавляют вспомогательные вещества, не введенные ранее в состав суспензии. Гранулы имеют хорошую сыпучесть и прессуемость, поэтому таблетки, полученные из такого гранулята, обладают высокой прочностью и прессуются при низких давлениях.

Если в удельных весах гранулята и лекарственного вещества наблюдается значительная разница, то возможно расслоение таблетируемой массы. В результате чрезмерноговысушивания суспензии также возможно отслоение верхней части таблетки («кэппинг») при прессовании.

Гранулирование в условиях псевдоожижения. Для гранулирования таблеточных смесей с целью подготовки их к таблетированию в последние годы в отечественной и зарубежной химико-фармацевтической промышленности широкое применение нашел метод псевдоожижения. Основной его отличительной особенностью является то, что обрабатываемый материал, а затем и образующийся гранулят непрерывно находятся в движении. Основные процессы – смешивание компонентов, увлажнение смеси раствором склеивающего вещества, грануляция, сушка гранулята и внесение опудривающих веществ – протекают в одном аппарате. Грануляция в псевдоожиженном слое осуществляется двумя способами:

- распылением раствора, содержащего вспомогательные и лекарственные вещества в псевдоожиженной системе;

- гранулированием порошкообразных веществ с использованием псевдоожижения.

Применяя первый способ, гранулы образуются при нанесении гранулирующего раствора или суспензии на поверхность первоначально введенных в колону ядер (ядро может быть лекарственное вещество или индифферентное вещество, например, сахар). В целом, этот способ представляет собой распыление гранулирующего раствора в псевдоожиженную систему из первоначально введенных в колону ядер, являющихся искусственными «зародышами» будущих гранул.

Другой способ получения гранул – непосредственная грануляция порошков в кипящем слое. Для осуществления данного способа разработан аппарат, в верхней части которого происходит процесс гранулирования, а в нижней – сушки и обработки гранул (например, аппарат СМК). В настоящее время на производстве используют аппараты СГ-30, СГ-60.

Гранулы, полученные в псевдоожиженном слое, отличаются большой прочностью и лучшей сыпучестью, являющейся следствием более правильной геометрической формы гранул, приближающейся к шарообразной. При этом образуются более мягкие и пористые агломераты, чем при получении гранул влажной грануляцией, где образуются крупные агломераты, подлежащие последующему измельчению.

Образование и рост гранул в псевдоожиженном слое происходит за счет двух физических процессов: комкования при смачивании и слипания последующей с агломерацией. Качествогранул и их фракционный состав зависят от многих факторов, определяющих ход процесса, основными из которых являются скорость ожижающего газа, состав и скорость подачи гранулирующей жидкости, температура в слое.

При гранулировании таблеточных смесей в псевдоожиженном слое смешивание является первой технологической операцией, влияющей на качество гранулята. Равномерность смешивания зависит от аэродинамического режима работы аппарата, отношения компонентов в смеси, формы и плотности частиц. Для повышения гомогенности массы создаются условия для встряхивания или поддувки рукавных фильтров без прекращения псевдоожижения.

При смешивании частиц, близких друг к другу по форме и имеющих соотношение по массе не более 1:10, перемешивание практически происходит без сепарации, при больших соотношениях характер перемешивания во многом зависит от формы и плотности частиц, а также от аэродинамических параметров процесса и требует конкретного изучения с целью выбора оптимального режима.

При добавлении гранулирующей жидкости происходит комкование частичек гранулируемой массы за счет склеивающих сил как самой жидкости, так и раствора, образующегося присмачивании этой жидкостью поверхностного слоя обрабатываемого материала. В процессе сушки комки превращаются в твердые агломераты, частично разрушающиеся в результате трения между собой и со стенками аппарата.

Процесс гранулирования в псевдоожиженном слое происходит одновременно с сушкой получаемых гранул горячим воздухом. Сушка готового гранулята является фактически дополнительной до требуемого значения остаточной влажности. Если после прекращения гранулирования таблеточная смесь имеет необходимую для прессования остаточную влажность, то дополнительная сушка не требуется.

Опудривание высушенного гранулята производится в этом же аппарате добавлением антифрикционных веществ в гранулят и вторичного перемешивания в псевдоожиженном слое.

Гранулят, полученный в псевдоожиженном слое, имеет ряд преимуществ перед гранулятом, полученным механическим гранулированием с увлажнением: более округлая формагранул, лучшая сыпучесть, более сбалансированный фракционный состав.

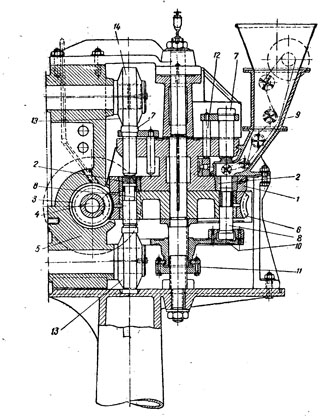

Принципиальная схема аппарата СГ-30 (503) представлена на рис. 2.6.

Рис. 2.6. Принципиальная схема аппарата с псевдоожиженным слоем

для гранулирования таблеточных смесей (СГ-30)

1 – тележка; 2 – пневмоцилиндр подъема продуктового резервуара; 3 – продуктовый резервуар;

4 – обечайка распылителя; 5 – обечайка рукавных фильтров; 6 – встряхивающее устройство;

7 – предохранительный клапан; 8 – вентилятор; 9 – шибер; 10 – механизм управления заслонкой;

11 – корпус; 12 – фильтр воздушный; 13 – насос дозирующий;

14 – емкость для гранулирующей жидкости; 15 – распыливающий сжатый воздух;

16 – паровой калорифер

Корпус аппарата (11) выполнен из трех цельносварных секций, последовательно смонтированных друг с другом. Встряхивающее устройство (6) электропневматически сблокировано с устройством, перекрывающим заслонки (10). При встряхивании рукавных фильтров (5) заслонка перекрывает доступ псевдоожижающего воздуха к вентилятору, прекращая таким образомпсевдоожижение и снимая воздушную нагрузку с рукавных фильтров. Пылевидный не гранулированный продукт, осевший на стенках рукавного фильтра, собирается при встряхивании в нижней части рабочего объема, затем при последующем цикле псевдоожижения он подвергается гранулированию с напылением. Встряхивание фильтров и прекращение процессапсевдоожижения повторяются многократно в ходе гранулирования. Фильтры очищаются от пылевидного продукта, который затем гранулируется. Такая работа аппарата позволяет уменьшить долю негранулированного материала в грануляторе и нагрузку на рукавные фильтры, снизив тем самым аэродинамическую нагрузку аппарата в целом.

В выходной части вентилятора размещен шибер (9) с ручным механизмом управления. Он предназначен для регулирования расхода псевдоожижающего воздуха. В случае неисправности системы перекрытия потока воздуха вентилятором шибер может быть использован для ручного регулирования системы встряхивания в условиях прекращенияпсевдоожижения. Всасываемый вентилятором воздух очищается в воздушных фильтрах (12) и нагревается до заданной температуры в калориферной установке (16). Очищенный нагретый воздух проходит через воздухораспылительную решетку, установленную в нижней части продуктового резервуара.

Продуктовый резервуар имеет форму усеченного конуса, расширяющегося вверх и переходящего затем в обечайку распыливания (4) с целью создания условий сепарации и уменьшения уноса ожижаемого порошка.

Сжатый воздух, подаваемый к распылителю по специальной системе (15), применяется не только для распыливания, но и для дистанционного управления форсунок. Гранулирующий раствор подается в необходимых количествах на распыливание дозирующим насосом (13) из резервуара (14).

Для измерения температуры воздуха до входа в слой и на выходе из слоя установлены термосопротивления в комплекте с логометрами, размещенными на пульте управления.

Подъем продуктового резервуара и герметизация аппарата производится с помощью пневмоцилиндра (2), расположенного в нижней части корпуса.

При возникновении в аппарате избыточного давления автоматически открывается предохранительный клапан (7) и давление снижается.

Аппарат для гранулирования таблеточных смесей в псевдоожиженном слое СГ-30 (503) работает следующим образом.

В продуктовый резервуар (3) в соответствии с рецептурой загружается 30 кг таблеточной смеси, подлежащей гранулированию. Резервуар с тележкой (1) закатывается в аппарат. Переключением тумблера на пульте управления резервуар с продуктом поднимается. На логометре устанавливается температура воздуха, необходимая для гранулирования. На пульте управления задается время перемешивания, гранулирования и сушки, а также цикличность и периодичность встряхивания. Включается вентилятор, с помощью шибера устанавливается необходимая степень псевдоожижения обрабатываемой массы.

Через заданные промежутки времени закрывается заслонка перед вентилятором, включается привод, встряхивающий рукавные фильтры. Через определенные промежутки времени автоматически включается форсунка и насос, подающий гранулирующую жидкость, происходит гранулирование таблеточной смеси, затем система распыливания отключается и начинается сушка гранулята. По окончании всего цикла гранулирования автоматически выключается вентилятор и прекращается подача пара в калориферную установку. Опускается продуктовый резервуар, гранулят поступает на таблетирование (при необходимости он может быть просеян)

Основные стадии процесса производства таблеток следующие:

1. Взвешивание, после которого сырье поступает на просеивание с помощью просеивателей вибрационного принципа действия.

2. Гранулирование

3. Калибрация

4. Прессование с получением таблеток

5. Расфасовка в блистеры

6. Упаковка

Наиболее распространены три технологические схемы получения таблеток: с применением влажного или сухого гранулирования и прямое прессование. Подготовка исходных материалов к таблетированию сводится к их растворению и развешиванию. Взвешивание сырья осуществляется в вытяжных шкафах с аспирацией. После взвешивания сырье поступает на просеивание с помощью просеивателей вибрационного принципа действия.

Смешивание

Составляющие таблеточную смесь лекарственные и вспомогательные вещества необходимо тщательно смешивать для равномерного распределения их в общей массе. Получение однородной по составу таблеточной смеси является очень важной и довольно сложной технологической операцией. В связи с тем, что порошки обладают различными физико-химическими свойствами: дисперсностью, насыпной плотностью, влажностью, текучестью и др. На этой стадии используют смесители периодического действия лопастного типа, форма лопастей может быть различной, но чаще всего червячная или зетобразной. Часто также смешение проводят в грануляторе.

Гранулирование

Это процесс превращения порошкообразного материала в зерна определенной величины, что необходимо для улучшения сыпучести таблетируемой смеси и предотвращения ее расслаивания. Гранулирование может быть «влажным» и «сухим». Первый вид гранулирования связан с использованием жидкостей – растворов вспомогательных веществ; при сухом гранулировании к помощи смачивающих жидкостей или не прибегают, или используют их только на одной определенной стадии подготовки материала к таблетированию.

Влажное гранулирование состоит из следующих операций:

1) измельчения веществ в тонкий порошок; 2) овлажнение порошка раствором связывающих веществ; 3) протирание полученной массы через сито; 4) высушивание и обработки гранулята.

Обычно операции смешивания и равномерного увлажнения порошкообразной смеси различными гранулирующими растворами совмещают и проводят в одном смесителе. Иногда в одном аппарате совмещаются операции смешивания и гранулирования (высокоскоростные смесители – грануляторы). Смешивание обеспечивается за счет энергичного принудительного кругового перемешивания частиц и сталкивания их друг с другом. Процесс перемешивания для получения однородной по составу смеси длится 3 - 5'. Затем к предварительно смешиваемому порошку в смеситель подается гранулирующая жидкость, и смесь перемешивается еще 3- 10'. После завершения процесса гранулирования открывают разгрузочный клапан, и при медленном вращении скребка готовый продукт высыпается. Другая конструкция аппарата для совмещения операций смешивания и гранулирования - центробежный смеситель – гранулятор.

По сравнению с сушкой в сушильных шкафах, которые являются малопроизводительными и в которых длительность сушки достигает 20 – 24 часа, более перспективной считается сушка гранул в кипящем (псевдоожиженом) слое. Основными ее преимуществами являются: высокая интенсивность процесса; уменьшение удельных энергетических затрат; возможность полной автоматизации процесса.

Но вершиной технического совершенства и самым перспективным служит аппарат, в котором совмещены операции смешивания, гранулирования, сушки и опудривания. Если операции влажного гранулирования выполняются в раздельных аппаратах, то после сушки гранул следует операция сухого гранулирования. После высушивания гранулят не представляет собой равномерной массы и часто содержит комки из слипшихся гранул. Поэтому гранулят повторно поступает в протирочную машину. После этого от гранулята отсеивают образовавшуюся пыль.

Поскольку гранулы, полученные после сухой грануляции, имеют шероховатую поверхность, что затрудняет в дальнейшем их высыпание из загрузочной воронки в процессе таблетирования, а кроме этого, гранулы могут прилипать к матрице и пуансонам таблетпресса, что вызывает, помимо нарушения веса, изъяны в таблетках, прибегают к операции «опудривания» гранулята. Эта операция осуществляется свободным нанесением тонко измельченных веществ на поверхность гранул. Путем опудривания в таблетмассу вводят скользящие и разрыхляющие вещества.

Сухое гранулирование

В некоторых случаях, если лекарственное вещество разлагается в присутствии воды, прибегают к сухому гранулированию. Для этого из порошка прессуют брикеты, которые затем размалывают, получая крупку. После отсеивания от пыли крупку таблетируют. В настоящее время под сухим гранулированием понимают метод, при котором порошкообразный материал подвергают первоначальному уплотнению (прессованию) и получают гранулят, который затем таблетируют – вторичное уплотнение. При первоначальном уплотнении в массу вводят сухие склеивающие вещества (МЦ, КМЦ, ПЭО), обеспечивающих под давлением сцепление частиц как гидрофильных, так и гидрофобных веществ. Доказано пригодность для сухого гранулирования ПЭО в сочетании с крахмалом и тальком. При использовании одного ПЭО масса прилипает к пуансонам.

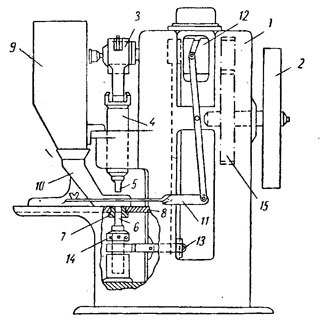

Прессование (собственно таблетирование). Это процесс образования таблеток из гранулированного или порошкообразного материала под действием давления. В современном фармацевтическом производстве таблетирование осуществляется на специальных прессах – роторных таблеточных машинах (РТМ). Прессование на таблеточных машинах осуществляется пресс – инструментом, состоящим из матрицы и двух пуансонов.

Технологический цикл таблетирования на РТМ складывается из ряда последовательных операций: дозирование материала, прессование (образование таблетки), ее выталкивание и сбрасывание. Все перечисленные операции осуществляются автоматически одна за другой при помощи соответствующих исполнительных механизмов.

Прямое прессование. Это процесс прессования не гранулированных порошков. Прямое прессование позволяет исключить 3 – 4 технологические операции и, таким образом имеет преимущество перед таблетированием с предварительным гранулированием порошков. Однако, несмотря на кажущиеся преимущества, прямое прессование медленно внедряется в производство. Это объясняется тем, что для производительной работы таблеточных машин прессуемый материал должен обладать оптимальными технологическими характеристиками (сыпучестью, пресуемостью, влажностью и др.). Такими характеристиками обладает лишь небольшое число не гранулированных порошков – натрия хлорид, калия йодид, натрия и аммония бромид, гексометилентетрамин, бромкамфара и др. вещества, имеющие изометрическую форм частиц приблизительно одинакового гранулометрического состава, не содержащих большого количества мелких фракций. Они хорошо прессуются.

Одним из методов подготовки лекарственных веществ к прямому прессованию является направленная кристаллизация – добиваются получения таблетируемого вещества в кристаллах заданной сыпучести, прессуемости и влажности путем особых условий кристаллизации. Этим методом получают ацетилсалициловую кислоту и аскорбиновую кислоту.

Широкое использование прямого прессования может быть обеспечено повышением сыпучести не гранулированных порошков, качественным смешиванием сухих лекарственных и вспомогательных веществ, уменьшением склонности веществ к расслоению.

Обеспыливание. Для удаления с поверхности таблеток, выходящих из пресса, пылевых фракций применяются обеспыливатели. Таблетки проходят через вращающийся перфорированный барабан и очищаются от пыли, которая отсасывается пылесосом.

После производства таблеток следует стадия их упаковки в блистеры на блистерных машинах и расфасовка. На крупных производствах блистерные и картонажные машины (последние включают в себя также фальмашину и маркировщик) совмещены в единый технологический цикл. Производители блистерных машин комплектуют дополнительным оборудованием свои машины и поставляют готовую линию заказчику. На малопроизводительных и пилотных производствах возможно выполнение ряда операций в ручную, в связи с этим в данной работе приведены примеры возможности закупки отдельных элементов оборудования.

Перспективы развития технологии таблеток

1) Многослойные таблетки позволяют сочетать лекарственные вещества, несовместимые по физико-химическим свойствам, пролонгировать действие лекарственных веществ, регулировать последовательность их всасывания в определенные промежутки времени. Для их производства применяют циклические таблеточные машины. Лекарственные вещества, предназначенные для различных слоев, подаются в питатель машины из отдельного бункера. В матрицу по очереди насыпается новое лекарственное вещество, и нижний пуансон опускается все ниже. Каждое лекарственное вещество имеет свою окраску, и их действие проявляется последовательно, в порядке растворения слоев. Для получения слоистых таблеток различные зарубежные фирмы выпускают специальные модели РТМ, в частности фирма «В.Фетте» (ФРГ).

2) Каркасные таблетки (или таблетки с нерастворимым скелетом) – для их получения используют вспомогательные вещества, образующие сетчатую структуру (матрицу), в которую включено лекарственное вещество. Такая таблетка напоминает губку, поры которой заполнены растворимым лекарственным веществом. Такая таблетка не распадается в желудочно-кишечном тракте. В зависимости от природы матрицы она может набухать и медленно растворяться или сохранять свою геометрическую форму в течение всего пребывания в организме и выводится неизменном в виде пористой массы, в которой поры заполнены жидкостью. Каркасные таблетки относятся к препаратам пролонгированного действия. Лекарственное вещество из них высвобождается путем вымывания.

При этом скорость его высвобождения не зависит ни от содержания ферментов в окружающей среде, ни от величины ее рН и остается достаточно постоянной по мере прохождения таблетки через желудочно-кишечный тракт. Скорость высвобождения лекарственного вещества, определяют такие факторы, как природа вспомогательных и растворимость лекарственных веществ, соотношение лекарств и образующего матрицу веществ, пористость таблетки и способ ее получения. Вспомогательные вещества для образования матриц подразделяют на гидрофильные, гидрофобные, инертные и неорганические.

Гидрофильные матрицы – из набухающих полимеров (гидроколлоидов): гидроксипропилЦ, гидроксипропилметилЦ, гидроксиэтилметилЦ, метилметакрилата и др.

Гидрофобные матрицы – (липидные) – из натуральных восков или из синтетических моно, ди- и триглицеридов, гидрированных растительных масел, жирных высших спиртов и др.

Инертные матрицы – из нерастворимых полимеров: этилЦ, полиэтилен, полиметилметакрилат и др. Для создания каналов в слое полимера, нерастворимого в воде, добавляют водо-растворимые вещества (ПЭГ, ПВП, лактоза, пектин и др.). Вымываясь из каркаса таблетки, они создают условия для постепенного выделения молекул лекарственного вещества.

Для получения неорганических матриц используют нетоксичные нерастворимые вещества: Са2НРО4, СаSO4, BaSO4 , аэросил и др.

Каркасные таблетки получают прямым прессованием смеси лекарственных и вспомогательных веществ, прессованием микрогранул ли микрокапсул лекарственных веществ.

3) Таблетки с ионитами – продление действия лекарственного вещества возможно путем увеличения молекулы его за счет осаждения, на и – о смоле. Вещества, связанные с и- о смолой, становятся нерастворимыми, и освобождение лекарственного вещества в пищеварительном тракте основано только на обмене ионов. Таблетки с ионитами поддерживают уровень действия лекарственного вещества в течение 12 часов.

.

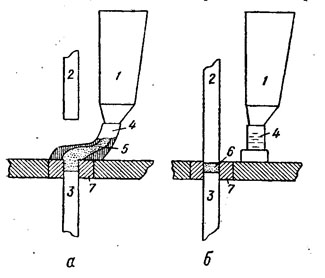

| Таблеточная салазочная машина. | |||||||

| Особенность этих машин (рис. ) заключается в том, что матрица у них неподвижна, а загрузочная воронка 1 движется на специальных салазках 2 в направляющих канавках. Дежапроходит над матрицей, прикрепленной к столешнице. Нижний пуансон устанавливается на требуемой высоте, причем регулировка у одних машин производится специальной гайкой, у других - при помощи подвижного подпятника или клина, подкладываемого под нижний пуансон. Принцип работы этого типа машин заключается в следующем: Загрузочная воронка с материалом в определенный момент проходит над меркой (матрицей), заполняет ее и сглаживает салазками поверхность порошка; при этом движении воронка несколько сотрясается и сбрасывает лишний порошок. После этого воронка с материалом удаляется, верхний пуансон опускается вниз настолько, чтобы материал достаточно сжался. Если пуансон опустится ниже, то произойдет чрезмерно сильное сжатие или сломается, машина. После этого верхний пуансон поднимается, а вместе с ним и нижний пуансон, но только до края столешницы. Этим движением таблетка выталкивается из матрицы и затем сбрасывается толчком салазок или другим приспособлением . Затем нижний пуансон опять опускается до установленного уровня, в образовавшееся углубление снова засыпается порошок, и процесс повторяется. При простоте конструкции салазочные машины имеют и ряд недостатков: они работают с большим шумом; давление на порошок производится только сверху, и поэтому таблетки получаются неравномерно спрессованными - верхняя часть их тверже нижней. | |||||||

| |||||||

| Кроме того, давление на порошок весьма кратковременно (удар). В отдельных машинах для смягчения удара нижний пуансон укрепляется на пружине, тогда момент максимального давления наступает не так внезапно, но все-таки оно длится слишком короткое время, вследствие чего некоторые порошки, например растительные, плохо прессуются. Чтобы избежать указанного недостатка, выпускаются машины со «ступенчатым» давлением, в которых верхний пуансон производит давление в два или три приема. Салазочные машины тихоходны (малопроизводительны), число наполнений матриц у них ограничено; при более быстром движении воронки матрица не успевает равномерно наполниться, и материал в воронке подвергается сильному сотрясению и расслаиванию. Несмотря на указанные недостатки, салазочные машины удобны в небольших производственных предприятиях, так как их легко разбирать и чистить; переход с одного вида продукции на другой не требует большой затраты времени. В зависимости от размеров салазочных машин, мощность, расходуемая на их привод, составляет от 0,3 до 2 л. с. | |||||||

| Таблеточная машина «промежуточного» типа. | |||||||

| Машины этого типа (рис. ) по устройству весьма близки к салазочным. В этих машинах матрица и воронка стоят на месте. Гранулы подаются при помощи подвижного башмака, присоединяемого к воронке с гранулами посредством эластичного шарнира или другого приспособления (рис. ). В требуемый момент башмак совершает колебательные движения над матрицей, заполняя ее материалом. Прессование в этих машинах производится так же, как в салазочных (рис.). | |||||||

| |||||||

| Вал шестерни связан также с бугелем (эксцентриковым шарниром) 3, которым регулируют глубину опускания верхнего ползуна 4 и связанного с ним верхнего пуансона 5 (для повышения или снижения давления на гранулы получаемой таблетки). | |||||||

| |||||||

| На рис. показана таблеточная машина промежуточного типа, имеющая неподвижную загрузочную воронку связанную шарниром с подвижным башмаком 2. Для установки высоты поднятия нижнего пуансона при выталкивании таблетки из матрицы служит регулятор 4, а для увеличения или уменьшения объема отверстия матрицы предназначен регулятор 5. Ползун 3 связан с верхним пуансоном. Преимуществом машин промежуточного типа является более высокая производительность, чем салазочных машин. Они могут совершать от 50 до 100 ударов в минуту. Воронка у них не подвергается такому "сильному сотрясению, как у салазочных машин, вследствие чего гранулы расслаиваются меньше и не разрушаются; дозировка таблеток получается более точной. По устройству эти машины несложны, их легко разбирать и чистить. Однако во время работы они тоже производят сильный шум и распыляют порошок. Салазочные и машины прмежуточного типа можно объединить под общим названием эсцентриковых, или ударных машин. | |||||||

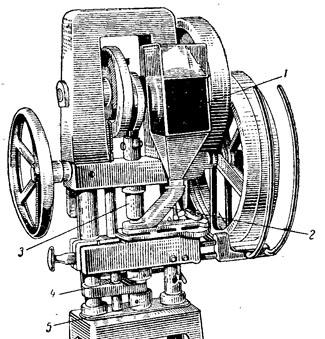

| Таблеточная ротационная машина | |||||||

| Более высокую производительность, чем ударные, имеют так называемые ротационные, револьверные или карусельные машины (рис. ). Особенностью этих машин является то, что у них имеется от 3 до 48 матриц с одним, двумя или тремя отверстиями и соответствующее количество пуансонов. Небольшие машины имеют одну загрузочную воронку, а большие - две. Воронки всегда неподвижны, а под ними проходят матрицы, вставленные во вращающийся -диск. При засыпке гранул пуансон с помощью особого регулятора устанавливается на такой высоте, чтобы в матрицу вошло требуемое количество материала. После отхода заполненной матрицы от воронки нижний пуансон, скользя по направляющей, несколько опускается, а верхний, также скользя по своей направляющей, соприкасается с таблетируемым материалом. Далее оба пуансона подходят под прессующие ролики, которые оказывают на них одновременное давление (двойное прессование). При этом давление вследствие округлости роликов увеличивается и убывает постепенно; | |||||||

| |||||||

| у многих машин ролики установлены на пружинах, поэтому прессование протекает мягко, без толчков, и воздух, находящийся в прессуемом материале, успевает выйти; таблетки получаются равномерно спрессованными и меньше поддаются расслаиванию и растрескиванию. После этого верхний пуансен быстро поднимается вверх, а нижний пуансон, выталкивая таблетку, поднимается настолько, чтобы верхний конец его стал наравне с верхним краем матрицы. При этом таблетка сбрасывается, нижний пуансон опускается вниз до установленного предела, и матрица снова засыпается материалом. | |||||||

| |||||||

| Заполнение матриц происходит в тот момент, когда они проходят под неподвижной воронкой 9, плотно прижимаемой к столу. Для равномерной подачи гранул в матрицы, внутри воронки имеются вращающиеся мешалки. Степень наполнения матрицы зависит от шайбы (направляющей) и положения (высоты), которое регулируется гайкой 11. Прессование заканчивается с помощью двух роликов 13 и 14. На рис 2. схематически представлено движение верхних и нижних пуансонов ротационной машины. На позиции I показана засыпка материала. Материал, подлежащий прессованию, из воронки 13 поступает в матрицу 6, предварительно перемешиваясь валиками-крестовинами 14; в это время верхний пуансон 4 при помощи ползуна 1 с роликом 2 и верхнего копира 3 приподнят. Нижний пуансон 7 посредством нижнего ползуна 8 и ролика 9 упирается в ролик И, регулирующий объем таблетируемого материала (вес таблетки). После наполнения матрицы 6 столешница 5, вращаясь вместе с пуансонами, занимает позицию II, при которой верхний пуансон опускается по верхнему копиру вниз и сдавливает таблетируемый материал. Для увеличения давления прессования служат ролики 15 и 12. После этого ролик 2 вместе с пуансоном, передвигаясь по верхнему копиру, приподнимается и занимает позицию III, при которой происходит выталкивание таблетки. В это время нижний пуансон, упираясь в ролик и копир 10, приподнимается настолько, чтобы вытолкнуть из матрицы таблетку 18, которая сталкивается со столешницы ножом 16 на лоток 17. Ротационные машины по своему устройству значительно сложнее, чем салазочные и промежуточные. Вследствие этого для разборки, чистки, сборки и регулировки таких машин требуется гораздо больше времени, чем для машин с одной матрицей. Поэтому ротационные машины выгоднее применять на крупных производствах, когда переход с одного вида таблеток на другой происходит редко. |

Таблетки покрытые — таблетки покрытые оболочкой из одного или нескольких слоев вспомогательных веществ природного или синтетического происхождения, иногда с добавлением к веществам, образующим покрытие лекарственных или поверхностно-активных веществ. В зависимости от состава и способа нанесения различают покрытия: дражированные, пленочные, прессованные; в зависимости от среды, в которой должно раствориться покрытие: гастросолюбильные (растворимые в желудке) и энтеросолюбильные (кишечнорастворимые).

Покрытие таблеток оболочками имеет многостороннее значение и преследует следующие цели:

- защита таблеток от экстремальных факторов внешней среды (ударов, истирания, др.);

- защита от воздействий окружающей среды (света, влаги, кислорода и углекислоты воздуха);

- маскировка неприятного вкуса и запаха содержащихся в таблетках лекарственных веществ;

- защита от окрашивающей способности лекарственных веществ, содержащихся в таблетках (например, таблетки активированного угля);

- защита содержащихся в таблетках лекарственных веществ от кислой реакции желудочного сока;

- защита слизистой рта, пищевода и желудка от раздражающего действия лекарственных веществ;

- локализация терапевтического действия лекарственных веществ в определенном отделе желудочно-кишечного тракта;

- предотвращение нарушений процессов пищеварения в желудке, возможных при нейтрализации желудочного сока лекарственными веществами основного характера;

- пролонгирование терапевтического действия лекарственных веществ в таблетках;

- преодоление несовместимости различных веществ, находящихся в одной таблетке путем введения их в состав оболочки и ядра;

- улучшение товарного вида таблеток и удобства их применения

При покрытии таблеток оболочками применяют различные вспомогательные вещества, которые условно можно разделить на следующие группы: адгезивы, обеспечивающие прилипание материалов покрытия к ядру и друг к другу (сахарный сироп, ПВП, КМЦ, МЦ, АФЦ, ОПМЦ, ЭЦ, ПЭГ и др.); структурные вещества, создающие каркасы (сахар, магния оксид, кальция оксид, тальк, магния карбонат основной); пластификаторы, которые придают покрытиям свойства пластичности (растительные масла, МЦ, ПВП, КМЦ, твины и др.); гидрофобизаторы, придающие покрытиям свойства влагостойкости (аэросил, шеллак, полиакриловые смолы, зеин ); красители, служащие для улучшения внешнего вида или для обозначения терапевтической группы веществ: (тропеолин 00, тартразин, кислотный красный 2С, индигокармин и др.); корригенты, придающие покрытию приятный вкус (сахар, лимонная кислота, какао, ванилин и др.).

Таблеточные покрытия в зависимости от их состава и способа нанесения разделяют на следующие группы:

- Прессованные ( или сухие ) покрытия.

- Пленочные покрытия.

- Дражированные покрытия (нанесение сахарной оболочки).

Прессованные покрытия

Нанесения оболочек прессованием («сухие» покрытия) осуществляют с помощью таблеточных машин типа «Драйкота» английской фирмы «Манести» или отечественной РТМ-24Д. Машина представляет собой сдвоенный агрегат, состоящий из двух роторов (рис. 2.12).

Рис. 2.12. Таблеточная машина «Драйкота»

1 – бункер с гранулятом; 2 – ротор; 3 – пуансон; 4 – ролик; 5 – регулировочный винт;

6 – бункер с массой для оболочки; 7, 8 – передатчики; 9 – емкость для готовых таблеток

На первом роторе обычным способом прессуются таблетки-ядра двояковыпуклой формы, которые с помощью специально транспортирующего устройства передаются на второй ротор, где происходит нанесение покрытия. Схема нанесения покрытия прессованием выглядит следующим образом. Сначала происходит заполнение гнезда матрицы порцией гранулята, необходимого для образования нижней части (половины) покрытия, затем на гранулят по специальным направлениям с первого ротора подается таблетка-ядро, на которую наноситься покрытие. После фиксации таблетки точно по центру гнезда матрицы нижний пуансон несколько опускается, после чего происходит отпускание верхнего пуансона, который слегка впрессовывает таблетку-ядро в находящуюся под ней порцию гранулята, или создает над таблеткой пространство для заполнения второй порции гранулята. После подачи этой порции происходит окончательное формирование покрытия путем прессования, осуществляемого одновременно верхним и нижним пуансоном. На заключительной стадии осуществляется выталкивание таблетки, покрытые оболочкой.

Производительность машины 10 500 табл./час.

К недостаткам этого метода следует отнести: значительный расход материала для покрытия, увеличение массы и размера таблеток, неравномерность оболочки по толщине, трудность переработки брака, нарушение центровки ядра, значительная пористость покрытий, приводящая к увеличению объема в результате набухания таблеток-ядер при поглощении ими влаги из воздуха, проникающего сквозь поры оболочки. При этом происходит образование трещин в прессованной оболочке или даже ее отслаивание.

Однако, главным достоинством данного метода покрытия является исключение из технологии растворителей. В связи с этим прессованные покрытия рациональны для таблетокгигроскопичных и чувствительных к воздействию влаги веществ (антибиотики).

С целью пролонгации эффекта действующего вещества его вводят в составы как ядра, так и покрытия. Покрытие быстро распадается в желудке (начальная доза), а ядро (таблетка) постепенно распадается, поддерживая определенную постоянную концентрацию вещества в организме. Этот метод позволяет преодолеть несовместимость находящихся в однойтаблетке различных веществ, вводя их в состав оболочки и ядра.

Пленочные покрытия

Пленочным покрытием называется тонкая (порядка 0,05-0,2 мм) оболочка, образующая на таблетке после высыхания нанесенного на ее поверхность раствора пленкообразующего вещества. Они имеют следующие преимущества:

- Возможность избирательной растворимости таблеток в желудке или кишечнике.

- Регулирование скорости адсорбции лекарственных веществ.

- Возможность совмещения в одной лекарственной форме несовместимых лекарственных веществ.

- Сохранение физических, химических и механических свойств ядер таблеток при нанесении пленочных покрытий.

- Сохранение первоначальных геометрических параметров таблеток, их формы, маркировки, фирменных обозначений.

- Уменьшение массы объема пленочного покрытия по сравнению с дражировочным.

- Возможность автоматизации процесса покрытия, интенсификации производства и сокращение производственных площадей.

В зависимости от растворимости, пленочные покрытия разделяют на следующие группы:

А) водорастворимые покрытия;

Б) покрытия, растворимые в желудочном соке;

В) кишечнорастворимые покрытия;

Г) нерастворимые покрытия.

Водорастворимые покрытия и покрытия, растворимые в желудке.Водорастворимые покрытия улучшают внешний вид таблеток, корригируют их вкус и запах, защищают от механических повреждений. Покрытия, растворимые в желудке, предохраняют таблетки от воздействия влаги воздуха; они разрушаются в организме в течение 10-30 мин.

Для получения водорастворимых покрытий полиэтиленоксид и поливинилпирролидон наносят на таблетки в виде 20-30% растворов в 50-90% этиловом или изопропиловом спирте,метилцеллюлозу и натриевую соль карбоксиметилцеллюлозы – в виде 4-7% водных растворов.

Покрытия, растворимые в желудочном соке, представляют бензиламино- и диэтиламинобензилцеллюлозой, п-аминобензоатоми, сахарозой, глюкозой, фруктозой, маннитом, винилпиридином, зеином и желатином.

Кишечнорастворимые покрытия.Кишечнорастворимые покрытия защищают лекарственное вещество, содержащее в таблетке от действия кислой реакции желудочного сока, предохраняет слизистую желудка от раздражающего действия некоторых лекарств, локализируют лекарственное вещество в кишечнике, пролонгируя в определенной степени его действие. Кишечнорастворимые покрытия обладают также более выраженным, чем у вышеперечисленных групп покрытий влагозащитным эффектом.

Процесс растворения энтеросолюбильных оболочек в организме обусловлен воздействием на них комплекса ферментов и различных солюбилизирующих веществ, содержащихся в кишечном соке.

Для получения кишечнорастворимых покрытий в