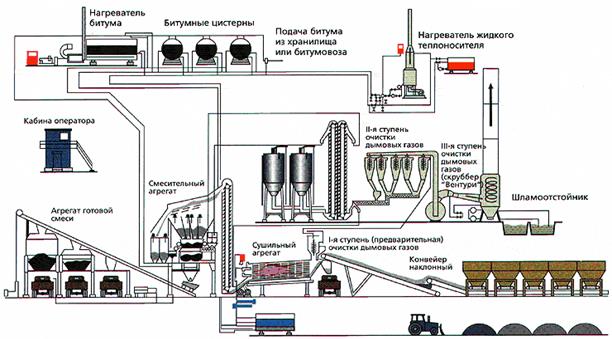

Схема асфальтосмесительной установки ДС-168

Модификации

ДС-168 - для работы на жидком топливе с релейно-контактной системой управления

ДС-1683 - для работы на жидком топливе с микропроцессорной системой управления

ДС-1686 - для работы на природном газе с релейно-контактной системой управления

ДС-16863 - для работы на природном газе с микропроцессорной системой управления

ДС-1687 - для работы на жидком топливе с релейно-контактной системой управления с рукавными фильтрами

ДС-16837 - для работы на жидком топливе с микропроцессорной системой управления с рукавными фильтрами

ДС16867 - для работы на природном газе с релейно-контактной системой управления с рукавными фильтрами

ДС-168637 - для работы на природном газе с микропроцессорной системой управления с рукавными фильтрами

| ОСНОВНЫЕ ПАРАМЕТРЫ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ УСТАНОВКИ ДС-168 | |

| Производительность номинальная при влажности исходных материалов (песка и щебня) до 3% | 160 т/ч |

| Вместимость бункера агрегата питания | 5 х 16 = 80 м3 |

| Вместимость бункера агрегата готовой смеси | 100 т |

| Вместимость бункера агрегата минерального порошка | 4 х 32,5 = 65 м3 |

| Вместимость цистерн для битума | 4 х 30 = 120 м3 |

| Тип дозаторов | весовые на тензодатчиках |

| Максимальная масса замеса | 2200 кг |

| Тип пылеулавливающего устройства При применении рукавного фильтра выбросы составят не более 20 мг/м3 | комбинированный: сухой (циклоны), мокрый (скруббер "Вентури") С рукавными фильтрами |

| Удельный расход топлива для приготовления одной тонны смеми: - при работе на жидком топливе - при работе на природном газе | 5,5 - 9,5 кг 6,3 - 10,8 м3 |

| Мощность установленного электрооборудования | 420 кВт |

| Масса конструктивная | 175 т |

| Габаритные размеры (длина, ширина, высота) | 55,0 х 42,5 х19,0 м |

Описание

Управление установкой централизовано и осуществляется с пультов управления кабины оператора, оборудованной кондиционером, теплоэлектровентилятором и громкоговорящей связью.

Управление установкой централизовано и осуществляется с пультов управления кабины оператора, оборудованной кондиционером, теплоэлектровентилятором и громкоговорящей связью.

В состав установки входят: агрегат питания, наклонный конвейер, сушильный агрегат с пылеочистительным устройством, смесительный агрегат, агрегат минерального порошка, агрегат готовой смеси, блок управления, нагреватель битума, нагреватель жидкого теплоносителя, электрооборудование (контрольные и силовые кабели), битумоводы, топливо- и маслопроводы, пневмосистема, система опрыскивания, комплект запасных частей, комплект эксплуатационной документации. Может поставляться без агрегата минерального порошка и агрегата готовой смеси, а также с агрегатом питания состоящем из 5-и или из 4-х бункеров.

Предварительное дозирование осуществляется агрегатом питания. Под каждым бункером установлен ленточный питатель, имеющий ступенчатое регулирование скорости движения ленты. Подачу каменных материалов можно регулировать также с помощью подьема или опускания специального затвора. В установках предусмотрены автоматическое и дистанционное дозирование каменных материалов, минерального порошка, пыли и битума. С ленточных питателей каменные материалы собираются на горизонтальном сборном конвейере. Далее каменные материалы поступают на наклонный ленточный конвейер, который доставляет их к приемному устройству сушильного барабана. Сушильный барабан предназначен для нагрева и сушки каменных материалов до состояния, обеспечивающего приготовление смеси, а также очистки отходящих газов.

Автоматически поддерживается температура каменных материалов на выходе из сушильного барабана. Очистка отходящих от сушильного барабана дымовых газов от пыли перед выбросом в атмосферу трёхступенчатая. первая ступень очистки предварительная - прямоточный циклон с завихрителем и затвором, вторая - блок циклонов (4-10 штук) и третья - мокрый пылеуловитель на основе скруббера "Вентури".

По заказу потребителей установки могут поставляться с рукавными тканевыми фильтрами, которые имеют очень высокую степень очистки (не менее 99,98%). Сушильный барабан имеет три зоны, которые обеспечивают максимальное использование тепла, создаваемого топочным агрегатом, а также защиту стенок сушильного барабана от перагрева.Регулирование температуры в сушильном барабане производится изменением тепловой производительности горелки в зависимости от температуры выходных газов. Контролируется температура микропроцессорной системой управления. Розжиг горелки автоматический и также контролируется микропроцессорной системой управления.

Применение современных технологий позволило уменьшить температуру выходных газов и таким образом существенно повысить экономичность АБЗ. После просушивания каменные материалы попадают в смесительный агрегат, который предназначен для сортирования и дозирования нагретых песка и щебня, дозирования битума, приготовления асфальтобетонной смеси и выгрузки ее в скип агрегата готовой смеси. Состоит из элеватора, блока грохота, бункера излишков и негабарита, трубопроводов и рукавов пнвмосистемы, верхнего и нижнего блоков. Грохот сортирует каменные материалы на 4 фракции. Устройство верхнего блока обеспечивает возможность периодического цикла дозирования каменных материалов. Каменный материал после грохота попадает в 4 бункера по фракциям. Наполнение каждого бункера контролируется микропроцессорной системой. Все материалы взвешиваются с помощью тензодатчиков.Переполнение бункеров исключается. В состав нижнего блока входит весовой дозатор, смеситель с приводом, битумопроводная система. В нижнем блоке происходит смешивание каменных материалов, минерального порошка и битума. После приготовления смесь попадает в скип, который поднимает ее в накопительный бункер или бункер промежуточной выгрузки.

Перемещает скип лебедка. Асфальтосмесительная установка имеет систему опрыскивания, которая предназначена для опрыскивания кузова автомобиля и скипа агрегата готовой смеси дизельным топливом. Входящие в состав агрегаты подробно описаны в подразделе АГРЕГАТЫ раздела АСФАЛЬТОСМЕСИТЕЛЬНЫЕ УСТАНОВКИ.

Учитывая пожелания потребителей и опираясь на большой опыт эксплуатации асфальтосмесительных установок, в их конструкции использованы технические решения, проверенные на практике.

Опыт подтверждает: асфальтосмесительные установки "Кредмаш" соответствуют самому современному техническому уровню и имеют лучшее отношение цена-качество..

"Кредмаш" постоянно повышает качество выпускаемого оборудования.

Асфальтосмесительные установки потребителю доставляются на железнодорожных платформах блоками с повышенной заводской готовностью. Блочный принцип изготовления, предварительная сборка и проверка электрических, пневматических и битумопроводных систем на заводе позволяет значительно сократить сроки монтажа и пусконаладки установок. Применение микропроцессорной системы управления в асфальтосмесительных установках обеспечивает наиболее оптимальный экономичный режим работы установок и безотказность работы электрооборудования, повышает культуру производства.

Высококвалифицированые специалисты объединения в соответствии с договорами могут осуществлять работу по монтажу и пусконаладке оборудования в местах эксплуатации.

Учитывая, что в настоящее время не все потребители могут позволить себе приобрести новую установку из-за отсутствия средств, предполагается модернизация старых установок типа ДС117-2Е, ДС117-2К и ДС-158 в пять этапов:

1 - модернизация смесительного агрегата и ввод в установку агрегата минерального порошка; 2 - модернизации сушильного агрегата; 3 - ввод бункера готовой смеси; 4 - замена старого агрегата питания; 5 - модернизация нагревателя битума.

Благодаря поэтапной модернизации потребитель постепенно заменит старую установку на новую типа ДС-185. Поэтапное приобретение агрегатов и узлов позволяет потребителю и оплату производить поэтапно.

Схема асфальтосмесительной установки ДС-168

Конструкция асфальтосмесительных установок позволяет выполнять следующие операции технологического процесса:

- предварительное дозирование влажных каменных материалов в агрегате питания;

- просушивание и нагрев каменных материалов до рабочей температуры в сушильном барабане и подачу их к грохоту смесительного агрегата;

- сортировку нагретых каменных материалов на четыре фракции (0-5; 5-10; 10-20; 20-40 мм), временное хранение их в "горячем" бункере, дозирование и выдачу их в смеситель;

- очистку выходящих газов с помощью высокоэффективных рукавных фильтров или трехступенчатую очистку выходящих из сушильного барабана дымовых газов от пыли в предварительной системе очистки, циклонах сухой пылеочистки и в мокром пылеуловителе - скруббере "Вентури". Эффективность пылеулавливания составляет 99,7-99,85 % в зависимости от вида применяемых материалов;

- использование уловленной пыли путем подачи её в отсек "пыли" бункера смесительного агрегата или на дозирование совместно с минеральным порошком;

- прием минерального порошка из автоцементовозов, дозирование и выдачу в смеситель;

- приём битума из битумовозов (или склада битума), временное хранение и нагрев его в битумных цистернах до рабочей температуры, дозирование и подачу его в смеситель;

- выдачу смеси в автосамосвал или подачу ее скиповым подъёмником в бункер готовой смеси;

- обогрев битумных коммуникаций, битума и топлива горячим маслом, нагретым в нагревателе жидкого теплоносителя.

В установках обеспечено:

- автоматизированное и дистанционное весовое дозирование каменных материалов, битума, минерального порошка и пыли, их перемешивание и выдача в бункер готовой смеси;

- контроль и регулирование температуры каменных материалов и отходящих дымовых газов на выходе из сушильного барабана, температуры топлива и готовой смеси;

- повторное использование воды (оборотное водоснабжение) для трубы "Вентури" если применяется трехступенчатая пылеочистка;

- автоматическое или дистанционное управление всеми основными механизмами.

Управление всей установкой производится централизовано и осуществляется с пульта управления, размещённого в кабине оператора, оборудованной кондиционером. Блочный принцип изготовления повышает заводскую монтажную готовность узлов и позволяет значительно сократить сроки монтажа установки. Применение микропроцессорной системы управления обеспечивает у потребителя наиболее оптимальный, экономичный режим работы установки, повышает культуру производства и безотказность работы оборудования. При этом вся информация, в том числе и о возможных неисправностях, выводится на дисплей. Завод может поставлять изделия в комплектности, необходимой заказчику.