ОПИСАНИЕ ИЗУЧЕННЫХ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ И ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ.

Введение.

Целью данной производственной практики является выполнение мною обязанностей инженера производственно-технического отдела, ознакомление со структурой ООО «Предприятие Буровых Работ», производственными основами организации производства, изучение технологий производственных процессов, существующих систем контроля качества работ. Руководителем практики от ООО «Предприятие Буровых Работ» назначается начальник участка Сетов Максим Александрович.

В рамках данной производственной практики проводится комплекс работ по обустройству Верхнечонского нефтегазоконденсатного месторождения (ВЧНГКМ).

Рассматриваются вопросы решений по организации труда, материальному обеспечению строительства, требований безопасности и охраны окружающей среды.

Объект расположен на севере Иркутской области в Катангском районе. Ближайшая железнодорожная станция находится на ст.Усть-Кут, расположенная в 660км от объекта строительства. Подъезд от станции к участку строительства осуществляется водным транспортом по реке Лене в период навигации. Перевалка грузов осуществляется на пристань Осетрово на реке Лена в районе города Усть-Кут. Ближайшие от участка работ пристани на реке Лена расположены в населённых пунктах Витим, Пеледуй. Подъезд от них возможен по грунтовым дорогам. В зимний период доставка МТЦ осуществляется по автозимнику.

Продолжительность навигационного периода по р.Лена –с 20 мая по 25 октября. Продолжительность работы зимников – с 15 декабря по 15 апреля. Средняя продолжительность ледовых переправ- с 15 декабря по 30 марта.

Район строительства приравнен к районам Крайнего Севера. Климат резкоконтинентальный, который проявляется очень низкими зимними и высокими летними температурами воздуха.

-расчетная температура наиболее холодной пятидневки –минус 50С

-расчётная снеговая нагрузка -2,40кПа (240кгс/м2) –пятый район

-нормативное ветровое давление – 0,58кПа (58кгс/м) - третий район.

Промерзание почв начинается в конце октября –начале ноября и максимальная глубина промерзания грунта при наличии снежного покрова составляет 3,0м. Полное оттаивание происходит в третьей декаде мая. Среднегодовая относительная влажность воздуха равна 74%. Среднемесячные значения изменяются от 63% (май) до 80% (сентябрь).

При сильных морозах и затишье часто образуются морозные туманы.

В общем, на рассматриваемой территории зима ясная, суровая, устойчивая и продолжительная. Лето короткое, жаркое, однако ночи обычно прохладные и заморозки могут наблюдаться во все летние месяцы.

1. ОБЩИЕ СВЕДЕНИЯ.

1.1 О компании.

Компания «Предприятие Буровых Работ» - это организация, способная выполнить как полный цикл строительства, так и часть работ строительства.

Виды работ:

· производство земляных работ;

· разработка каменных карьеров;

· полный цикл буровзрывных работ;

· разборка и снос зданий;

· расчистка строительных участков;

· подготовка участка для горных работ;

· разведочное бурение;

· производство общестроительных работ по строительству мостов, надземных автомобильных дорог, тоннелей и подземных дорог;

· строительство фундаментов и бурение водяных скважин;

· переработки, хранения и использования газа, конденсата и нефти.

Специалисты и рабочие компании имеют уникальный опыт современного строительства и проектирования объектов в зимних климатических условиях.

В данный момент компания является лидером по данному направлению в Иркутской области, Республике Саха (Якутия) и планирует расширение работ. На сегодняшний день компанией успешно реализованы проекты для таких компаний как ПАО «Верхнечонскнефтегаз», ПАО «НК» «Роснефть», ПАО «Газпром», ОАО Компания «РУСИА Петролеум и др. и продолжает сотрудничество и планирование новых объектов строительства.

Принцип развития компании — гармоничное сочетание специализации и универсальности работ.

Руководители:

Генеральный директор: Абросимов Михаил Борисович

Управляющий директор: Игошин Олег Евгеньевич

Главный инженер: Копылов Сергей Анатольевич

1.2 Должностная инструкция инженера ПТО.

Инженер ПТО:

· Осуществляет технический надзор за выполнением строительно-монтажных работ.

· Проверяет соответствие объемов строительно-монтажных работ, а также конструкций утвержденной проектно-сметной документации, рабочим чертежам, строительным нормам и правилам, стандартам, техническим условиям, нормам охраны труда.

· Принимает участие в рассмотрении и согласовании возникающих в ходе строительства изменений проектных решений, оперативно решает вопросы по замене, при необходимости, материалов, изделий, конструкций (без снижения качества строительных объектов).

· Обеспечивает ежедневный оперативный учет выполнения суточных заданий, контроль за состоянием производства, за рациональностью использования транспортных средств и своевременностью выполнения работ.

· Осуществляет техническую приемку законченных строительно-монтажных работ и объектов, оформляет необходимую техническую документацию. Участвует в работе комиссий по приемке строительных объектов и сдаче их в эксплуатацию.

· Изучает причины, вызывающие срывы сроков и ухудшение качества строительно-монтажных работ, принимать участие по их устранению.

· Проводит работу по выявлению и освоению технических новшеств, научных открытий и изобретений, передового опыта, способствующих улучшению технологии, организации производства и росту производительности труда.

· Контролирует выполнение взаимных требований и претензий подразделений предприятия, анализирует результаты их деятельности за предыдущий плановый период с целью выявления возможностей более полной и равномерной работы, оборудования и производственных мощностей.

· Ведет учет законченных строительно-монтажных работ и подготавливает необходимые данные для составления отчетности о выполнении планов строительства.

· Осуществлять проверку сметной документации на строительство объектов, расчет стоимости, учет выполненных работ. Осуществляет проверку получаемой от заказчика сметной документации и подготовку заключений о ее качестве.

· Составляет сметную документацию на дополнительные работы.

· Согласовывает с проектной организацией и заказчиком сметы, калькуляции стоимости материалов и дополнительных затрат, ведомости выполненных работ, спецификации, акты выполненных работ.

· Ведет установленную отчетность.

· Дает консультации административно - техническому персоналу по вопросам организации производства.

· Выполняет отдельные служебные поручения начальника ПТО.

Права

Инженер ПТО имеет право:

· Проверять деятельность структурных подразделений предприятия в сфере управления производством.

· Участвовать в подготовке проектов приказов, инструкций, указаний, а также смет, договоров и других документов, связанных с управлением производством.

· Давать подчиненным ему сотрудникам и службам поручения, задания по кругу вопросов, входящих в его функциональные обязанности.

· Контролировать выполнение плановых заданий и работ, своевременное выполнение отдельных поручений и заданий.

· Запрашивать от структурных подразделений предприятия информацию и документы, необходимые для выполнения его должностных обязанностей.

· Взаимодействовать с руководителями всех структурных подразделений по вопросам производственной деятельности предприятия.

· Вступать во взаимоотношения с подразделениями сторонних учреждений и организаций для решения оперативных вопросов производственной деятельности, входящих в его компетенцию.

· Вносить на рассмотрение руководства предложения по совершенствованию работы, связанной с предусмотренными настоящей инструкцией обязанностями.

Ответственность

Инженер ПТО несет ответственность:

· За невыполнение и/или несвоевременное, халатное выполнение своих должностных обязанностей.

· За нарушение правил внутреннего трудового распорядка, трудовой дисциплины, правил техники безопасности и противопожарной безопасности.

· За несоблюдение действующих инструкций, приказов и распоряжений по сохранению коммерческой тайны и конфиденциальной информации.

ОПИСАНИЕ ИЗУЧЕННЫХ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ И ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ.

За время прохождения производственной практики мной были изучены производственные процессы и техническая документация по технологической части, материальному обеспечению, требованиям безопасности, решениям по организации труда и охране окружающей среды при строительстве объекта «Этап 71. Кустовое Основание №61. Автомобильная дорога №61.»

2.1 Технологическая часть по устройству металлической гофрированной водопропускной трубы.

Строительство водопропускных труб необходимо вести в соответствии с требованиями нормативно-технической документации:

1. СП 46.13330.2012 «Мосты и трубы».

2. ОДМ 218.2.001-2009 «Рекомендации по проектированию и строительству водопропускных сооружений из металлических гофрированных структурна автомобильных дорогах».

3. СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования.

4. СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство.

5. ВСН 51-1-80 Инструкция по производству строительных работ в охранных зонах магистральных трубопроводов Министерства газовой промышленности.

6. ВСН 31-81 Инструкция по производству строительных работ в охранных зонах магистральных трубопроводов Министерства нефтяной промышленности.

7. РД 102-011-89 «Охрана труда. Организационно-методические документы», правилах устройства и безопасной эксплуатации грузоподъемных кранов.

2.2 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

До начала монтажа водопропускных металлических труб должны быть выполнены следующие подготовительные работы:

· получена проектно-технологическая документация;

· вынесены в натуру и закреплены на местности разбивочные оси сооружения;

· подготовлена строительная площадка;

· завезены строительные машины, инструменты и приспособления.

Режим протекания воды в трубах принят безнапорным. Укладку трубы начинают с разработки котлована, который должен быть защищен от поступления поверхностных вод. Разработку котлована производить экскаватором в два этапа: черновая и окончательная (непосредственно перед монтажом водопропускной трубы). Грунт, пригодный для обратной засыпки, укладывать во временные отвалы, которые должны размещаться на расстоянии не менее чем 0,5 м от бровки траншеи. Грунт, не использованный при обратной засыпке, должен быть спланирован вне пределах входной и выходной части сооружения. Отрывка котлована должна производиться в направлении от выходного стока вод к входу.

Разработку траншей в зимнее время (ранней весной) следует производить непосредственно перед укладкой водопропускной трубы. В противном случае необходимо предохранять основание от промерзания путем укрытия утеплителя.

Перед монтажом все элементы должны быть доставлены к месту строительства. Завоз и складирование строительных материалов производится после окончания ручных земляных работ в котловане.

Конструкции необходимо складировать с соблюдением следующих требований к их сохранности:

· разгрузка сбрасыванием с транспортных средств не допускается;

· предохранять от повреждения стропами и от элементов других конструкций.

1. Сборка секций на полигоне.

Перед сборкой секций выполняются подготовительные работы: размещаются пакеты с гофрированными элементами, окаймляющие уголки, ящики с крепежом, необходимый инструмент и, если требуется, передвижная электростанция и компрессор.

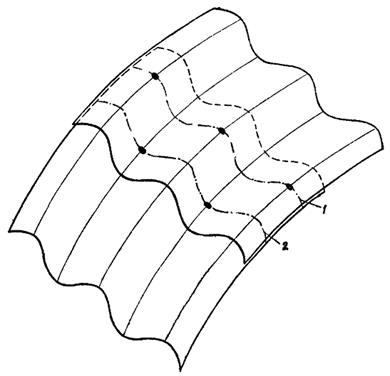

Рекомендуемая последовательность установки элементов при сборке секций приведена на рис. 1. Вначале необходимо собрать звенья в вертикальном положении (элементы устанавливаются на ребро) с постановкой ограниченного числа болтов (3-4 болта) в середине продольных стыков. При этом один торец элемента должен находиться на наружной поверхности звена, а другой - на внутренней. Во втором ряду продольного стыка не должно быть отверстий на наружных гребнях волн (рис. 2 и 3); в правильно собранных звеньях труб все марки элементов должны быть видны. Затем звенья необходимо последовательно устанавливать в горизонтальное положение на деревянные брусья, уложенные вдоль секций трубы так, чтобы продольные стыки в них были на одном уровне, а расположение нахлеста элементов в соединяемых звеньях было строго одинаково.

Рис. 1. Последовательность сборки гофрированной трубы диаметром 1.5-3 м. из отдельных звеньев (вид с торца):

а - величина сдвижки продольных стыков, цифрами показан порядок установки элементов при объединении звеньев А и Б

В секцию звенья объединяются стандартными элементами. При установке этих элементов в местах стыковки трех листов не допускается соприкасание двух листов, входящих в одно звено. Поэтому каждый соединительный элемент одним торцом вводят в зазор между элементами ранее собранных звеньев А и Б (см. рис. 1.).

Продольные стыки в звеньях следует располагать с перевязкой - взаимной сдвижкой на величину а, равную одному - четырем шагам отверстий поперечных стыков. Величину сдвижки для каждой отдельной трубы принимать постоянной.

При установке соединительных элементов (сборке секций и их объединении) болты в количестве 3-4 шт. следует наживлять вначале в средних частях продольных и поперечных стыков. Остальные устанавливаются после объединения в секцию необходимого количества звеньев. Последними ставятся болты в местах соединения трех элементов.

Затягивать болты следует электрическими гайковертами или пневматическими, обеспечивающих величину момента затяжки 15-20 кгс×м, а также торцевыми и накидными гаечными ключами.

При затяжке болтов необходимо следить за правильностью положения плосковыпуклых и плосковогнутых шайб.

При сборке секций труб болты в продольных стыках следует ставить на расстоянии не менее 15 см от торцов концевых звеньев секции. Поставленные в концевых звеньях болты не должны затягиваться, чем облегчается постановка стандартных элементов с заведением их в зазоры продольных стыков между элементами торцевых звеньев.

|

Объединение секции следует производить согласно схеме, приведенной на рис. 3. В начале торцы секций автомобильным краном устанавливают так, чтобы

Рис. 2. Схема размещения болтов продольного стыка:

1, 2 - соответственно 1-й и 2-й ряды болтов внутреннего листа.

продольные стыки были расположены на одном уровне, затем устанавливают соединительные элементы.

Рис. 3 Схема соединения двух секций соединительными элементами:

1, 2, 3 - номера и последовательность установки соединительных элементов;

А, Б - торцы соединяемых секций; а - величина шага сдвижки продольных стыков.

2. Монтаж труб из секций

Монтаж труб отверстием 1.5 - 3.0м предусматривается двумя способами:

1) На действующих водотоках - укрупненной сборкой секций из 3-10 колец с последующим стыкованием секций на месте строительства. Сборка секций производится в стороне от оси сооружения с последующей подачей их на место укладки. Для объединения секций используются такие же элементы, как и для сборки секций. Установку стыковых листов рекомендуется производить сначала на минимальное количество болтов на весь периметр сечения трубы, с установкой остальных болтов после сборки всех листов.

2) На сухих логах - сборкой из отдельных элементов всей трубы по оси сооружения.

Для возможности беспрепятственной установки нижних стыковых болтов, а также во избежание нарушения спрофилированной гравийно-песчаной подготовки, сборку трубы из секций рекомендуется производить на подмостях, по оси или несколько в стороне, с последующей накаткой на ось и опусканием трубы на ложе подготовки.

Однако, всех случаях, когда возможна доставка секций труб на объект автотранспортом или тракторами и установка их краном или экскаватором , особенно в районах с расчетной минимальной температурой наружного воздуха ниже минус 40°С, способ монтажа из секций должен быть основным. При этом рекомендуется производить монтаж труб «с колес», устанавливая секции сразу в проектное положение после подъема с транспортных средств.

Длину секций следует назначать исходя из заданных проектных длин водопропускных труб. В связи с этим на одном сооружении возможно применение секций различной длины. При назначении длин секций труб необходимо учитывать возможности имеющихся транспортных средств для перевозки конструкций на строительную площадку. В промежуточных секциях число звеньев должно быть нечетным. Длину секций рекомендуется принимать не более 10 м.

Сборку труб следует осуществлять согласно монтажной схеме, имеющейся в проекте производства работ. Монтажная схема должна предусматривать: порядок установки гофрированных элементов при сборке и объединении секций, порядок перевозки секций, порядок установки болтов, схему специальных стяжек и подмостей для крепления труб диаметром более 2 м в поперечном сечении во время сборки.

При монтаже труб следует использовать комплект инструментов: торцевые ключи, ломики, крюки с кольцами, электрические или пневматические гайковерты, молотки.

В комплект поставляемых на строительную площадку болтов должны входить 10 монтажных болтов длиной 75 мм того же диаметра, что и рабочие болты. Эти болты следует применять для временной стяжки гофрированных листов, и они не должны оставаться в конструкции.

При основании, спланированном без устройства ложа допускаются монтаж трубы рядом (параллельно проектной оси сооружения) и последующая накатка ее в проектное положение. При спрофилированном ложе основания трубу следует устанавливать краном.

Все элементы конструкции трубы, материалы, инструменты и оборудование должны быть завезены на строительную площадку до начала сборки трубы. При монтаже труб «с колес» доставляются только отдельные элементы для объединения секции.

Монтаж труб с монолитными или сборными оголовками должен начинаться со сборки фундаментной части низового оголовка с последующей укладкой металлических конструкций сооружения (секций, элементов) и завершением устройства оголовков.

Перед началом работ следует проверить наличие маркировки, отбраковать элементы, выправить погнутые места деревянным молотком и разложить элементы и ящики с крепежом вдоль оси трубы.

При отбраковке элементов и крепежа следует проверять маркировку элементов, геометрические размеры элементов и крепежа, качество защитного покрытия.

На каждом гофрированном листе на внутренней его поверхности у второго ряда отверстий для продольного стыка на первом выпуклом гофре должны быть указаны марки стали, элемента и клеймо ОТК завода и заводского инспектора Главмостроя. Марка элемента условно обозначает диаметр трубы и толщину листа. На каждом пакете гофрированных элементов должна быть бирка с указанием марки элемента, марки стали, толщины элемента, диаметра трубы, завода-изготовителя и года выпуска. Геометрические размеры элементов конструкции и крепежа должны отвечать требованиям проекта и ВСН 176-78*. Поверхность цинкового защитного покрытия труб не должна иметь видимых трещин, забоин, наплывов на стыкуемых поверхностях и мест, не покрытых цинком. Использование элементов с указанными дефектами не допускается. Дефекты защитного покрытия устраняются заводом-изготовителем.

До установки элементов для обеспечения необходимого зазора в болтовых отверстиях следует заранее оплавить в них избыток удержавшейся битумной мастики с помощью оправок эталонного диаметра, нагретых до температуры плюс 130°С.

Соприкасающиеся поверхности элементов и крепежа необходимо очистить от грязи и посторонних частиц.

3. Устройство дополнительного защитного покрытия

Дополнительное защитное покрытие металлоконструкций труб (если это педусмотрено проектом) выполняется с применением битумных наполненных и ненаполненных мастик, полимерных лакокрасочных материалов или эмалей в соответствии с требованиями проекта.

Наполненные битумные мастики наносят на секции труб на притрассовых производственных предприятиях (полигонах), где производится сборка секций. Нанесение покрытия на строительной площадке не допускается.

Ненаполненные битумные мастики должны наноситься на элементы или звенья труб способом погружения в заводских условиях или в крытых помещениях на полигонах

Полимерные лакокрасочные материалы и эмали должны наноситься на элементы только в заводских условиях.

На строительной площадке битумной наполненной мастикой покрывают только незащищенные концы секций, соединительные элементы и дефектные места, появившиеся в покрытии при транспортировании и сборке секций.

В зимних условиях допускается нанесение битумных заполненных мастик на соединительные элементы, незащищенные концы секций и дефектные места при температуре воздуха не ниже минус 20°С. При этом поверхности следует подогревать до температуры 40-50°С газовоздушными горелками типа ГВПИ или ГВПЛ (однофакельными или многофакельными). Очистку труб, нанесение на них грунтовки и защитного слоя покрытия следует производить под прикрытием переносных навесов.

Битумную грунтовку и наполненные мастики следует применять, как правило, заводского производства. Допускается приготовлять их на полигонах, где осуществляется сборка секций труб.

3.1 Нанесение битумных наполненных мастик

Наполненные мастики (битумно-резиновые и битумно-минеральные) наносят на поверхность секций труб, покрытых битумной грунтовкой.

Грунтовку следует хранить в герметически закрытых сосудах (бочках, бидонах, флягах и др.) в огнестойком помещении не ближе 5 м от источников огня. Загустевшую при хранении битумную грунтовку следует разжижать бензином. Бензин добавляют в количестве, необходимом для получения битумной грунтовки требуемой вязкости.

Перед нанесением грунтовки поверхность секций или труб следует очистить от грязи, пыли, наледи, масляных и нефтяных пятен. Твердые наслоения снимают металлическими щетками, лед удаляют газовоздушными горелками, нефтяные пятна снимают ветошью, смоченной в бензине. Очищенную поверхность осушают с помощью газовоздушных горелок.

Грунтовку следует наносить на сухую поверхность сразу после очистки трубы, избегая образования сгустков, подтеков, пузырей.

Грунтовку наносят с помощью установки, состоящей из емкости с грунтовкой и распыляющей пневмофорсунки.

Грунтовку на отдельные места трубы на строительной площадке допускается наносить кистью.

Битумно-резиновая мастика поставляется промышленностью или изготавливается на месте.

Перед применением битумно-резиновой мастики марки МБР-90 или МБР-65, поставляемой промышленностью, ее измельчают, загружают в варочные котлы, расплавляют и доводят до температуры 180-200°С.

На гофрированные поверхности труб битумно-резиновую мастику марки МБР-65 следует наносить механизированным способом преимущественно с пневмораспылением ее.

Для получения равномерного слоя толщиной 2 мм мастика, транспортируемая по шлангу, должна наноситься форсункой, удаленной от поверхности не менее чем на 0,5 м и не более чем на 1,5 м.

При ремонте покрытия битумно-минеральные мастики (битуминоли) марок Н-1 и Н-2, а также битумно-резиновую мастику марки МБР-90 можно наносить на гофрированные поверхности металлических труб способом подливки. Горячая мастика подается из лейки и сразу же разравнивается путем перемещения расплава вдоль гофра профилированными шпателями.

Дополнительное защитное покрытие стыков следует производить такими же материалами, которыми защищены элементы трубы.

В процессе нанесения на трубу защитных покрытии при температуре воздуха ниже 30°С рабочая температура разогретой битумной мастики должна быть в пределах 160-180°С, а при температуре воздуха выше 30°С температуру битумной мастики снижают до 150°С.

Дополнительное защитное покрытие (грунтовка, мастика), начатое на отдельном участке трубы, необходимо полностью закончить в течение рабочего дня. Покрытие следует наносить послойно; каждый слой мастики должен наноситься на застывший предыдущий слой. На внутреннюю поверхность трубы защитное покрытие следует наносить после завершения работ на наружной поверхности трубы.

На секциях труб, покрываемых наполненными мастиками типа Б-1, Б-2 или Б-3, следует оставлять без защитного покрытия полосы шириной 100-150 мм на наружной и внутренней поверхностях торцов для удобства установки на строительной площадке соединительных элементов.

Если секции труб покрыты указанными наполненными битумными мастиками, то соединительные элементы, включая поперечные и продольные стыки, должны быть защищены такими же мастиками после монтажа конструкций.

3.2 Битумные покрытия из ненаполненных мастик

Ненаполненные битумные мастики (пластбитулен, битудиен и пластбитудиен) следует изготовлять в заводских условиях или на полигонах стройбаз в открытых битумно-плавильных котлах (типа УБК) с соблюдением следующих технологических приемов. Битум нефтяной (БН-IV или БНИ-IV) или пластбит дробят на куски массой до 5 кг и загружают в варочный котел, в котором его расплавляют, обезвоживают и доводят до температуры 150-160°С. В битумный расплав, доведенный до указанной температуры, вводят добавки: зеленое масло и полиэтилен при изготовлении пластбитулена и полидиен при изготовлении битудиена и пластбитудиена. Введение указанных добавок должно сопровождаться кратковременным (20-30 мин) интенсивным перемешиванием смеси, обеспечивающим гомогенность приготовленной битумной мастики.

Нанесение ненаполненных мастик (пластбитулена, битудиена и пластбитудиена) способом погружения в их расплав элементов или секций труб (если объединение последних предусмотрено бандажами) на заводах или полигонах должно производиться в специальных обогреваемых емкостях. Эти емкости должны быть снабжены подъемно-транспортными, средствами для перемещения, загрузки и извлечения указанных элементов или секций. Загружать в емкости следует элементы, прикрепленные к специальным траверсам (с использованием болтовых отверстий) или размещенные в специальных контейнерах; секции загружают с применением специальных траверс.

Продолжительность выдержки элементов и секций в расплаве битумной мастики устанавливают с учетом количества одновременно погружаемых элементов и температуры, необходимой для полного прогрева элементов.

Дополнительную защиту от коррозии крепежа следует осуществлять также способом погружения. Для этого болты с навернутыми на концевую часть их резьбы гайками и отдельно шайбы погружают в битумную грунтовку. В качестве грунтовки используется раствор из ненаполненных мастик (пластбитулена, битудиена или пластбитудиена) в соответствующем бензине.

Качество защитного покрытия оценивают внешним осмотром, измерением толщины, проверкой сплошности и сцепления покрытия с металлом.

При внешнем осмотре покрытия следует убедиться в отсутствии трещин, бугров, вздутий, впадин и расслоений.

Устройство гидроизоляции оформляют актом на скрытые работы.

3.3 Оборачивание геотекстилем

Завершающим этапом устройства защитного покрытия является оборачивание водопропускной трубы геотекстилем иглопробивным. Оборачивание производится в один слой, с перекрытием полотнищ шириной не менее 20см.

4. Устройство оснований и противофильтрационных экранов

Устройство оснований и противофильтрационных экранов относится к работам нулевого цикла, в общем случае включающим рытье котлована, отсыпку и уплотнение песчано-гравийной подушки, устройство противофильтрационных экранов.

Подушку устраивают в сухом котловане. Запрещается материал подушки укладывать в котлован, заполненный водой. Отсыпать подушки производится только до уровня лотка трубы (рис. 4).

Грунт подушки основания следует отсыпать в котлован и уплотнять слоями. Каждый слой толщиной не более 0,5 м должен быть уплотнен не менее чем за два прохода по одному следу.

При уплотнении грунта пневмошинными катками толщину слоя следует принимать не более чем 0,3 м.

После уплотнения подушки следует отсыпать нулевой слой грунта и уплотнить его, используя те же машины и ту же технологию, что и при устройстве подушки.

Если МГТ устанавливается непосредственно на подушку, то поверхности подушки придается требуемый строительный подъем.

Правильность строительного подъема контролируется нивелировкой не менее чем в трех точках: под осью пути и концами МГТ.

При производстве работ в зимнее время для устройства подушки разрешается применять только талый (сухой, несмерзшийся) грунт. Отсыпать и уплотнять надо с такой интенсивностью, чтобы не допустить смерзания грунта в рыхлом состоянии.

Рис 4. Схема устройства подушки из песчано-гравийной смеси

Котлованы под противофильтрационные экраны следует отрывать параллельно с подготовкой котлована под подушку и после удаления воды заполнять цементно-грунтовой смесью с послойным уплотнением виброкатком. (рис 5).

Работы по устройству противофильтрационного экрана рекомендуется выполнять при положительных температурах.

Для цементно-грунтовой смеси следует применять супеси, суглинки и глины, а в качестве вяжущего материала - портландцемент, удовлетворяющий требованиям ГОСТ 10178-85. В качестве добавок применяют известь или NaOH, Nа2СО3, Na2SiO3. Расход цемента принимают 15-25%, добавок - 0,5-1,5% массы сухой смеси в зависимости от типа и состояния грунтов. Добавки извести, необходимые для кислых супесчаных грунтов (при рН, равном 3,5-6), составляют 1,5-2% массы сухой смеси. Предел прочности при сжатии водонасыщенных образцов грунта цементно-грунтовой смеси с добавками в возрасте 28 суток должен быть не менее 40 кгс/см2.

Введение добавок извести производят при частичном увлажнении (до 0,6-0,8 оптимальной влажности) и тщательном перемешивании до введения в грунт цемента. Смесь грунта с известью выдерживают в закрытой емкости сутки, после чего в нее вводят добавку-цемент и недостающее до оптимальной влажности количество воды.

Выбранная добавка извести является постоянной для данного грунта независимо от количества и состава других веществ, вводимых при укреплении грунта.

Рис 5. Схема устройства противофильтрационного экрана из цементно-грунтовой смеси

Контрольное уплотнение выполняют следующим образом: после отсыпки, разравнивания и уплотнения оснований и противофильтрационных экранов, нивелируют их поверхность по металлической марке. После прохода уплотняющего механизма по металлической марке осуществляют повторное нивелирование поверхности. При этом насыпь считается уплотненной до требуемой плотности, если осадка ее поверхности не превышает 5 мм после прохода катка.

5. Монтаж водопропускной трубы.

Все работы по монтажу водопропускных труб выполняются комплексным звеном, совмещающих профессии монтажников, изолировщиков, землекопов, которые обеспечиваются необходимыми средствами механизации.

6. Засыпка водопропускной трубы

Труба должна быть засыпана не позже чем через трое суток после окончания работ по нанесению дополнительного защитного покрытия.

Засыпку труб следует вести с опережением возведения земляного полотна. Необходимость оставления в насыпях прогалов для строительства труб должна быть обоснована проектом, при этом ширину прогала (в свету) по низу следует назначать из расчета обеспечения расстояния между основанием откоса насыпи и стенкой трубы на уровне горизонтального диаметра не менее 4 м.

Степень уплотнения грунта в пределах призмы с размерами, указанными на рис. 2, должна быть не ниже 0,95 максимальной стандартной плотности.

Рис. 6. Конструкция грунтовой призмы металлических гофрированных труб:

1 - нулевой слой; 2 - подушка; 3 - откос насыпи при сооружении труб в прогале; 4 - грунтовая призма; 5 - требуемый уровень грунтовой призмы (засыпки) трубы; - угол опирания трубы на грунтовое ложе, принимаемый равным в зависимости от способа укладки 90-120°

Процесс устройства грунтовой призмы у трубы должен включать следующие виды работ:

-транспортировку грунта из карьера к трубе автосамосвалами;

-разравнивание грунта бульдозером слоями заданной толщины;

-послойное уплотнение грунта грунтоуплотняющими машинами, а в непосредственной близости от трубы - ручными механизированными трамбовками;

-штыковку грунта в гофрах трубы;

-контроль плотности засыпки.

Примечание. Для уплотнения грунта в удалении более 1 м от стенки трубы в уровне ее горизонтального диаметра могут применяться все грунтоуплотняющие средства, использующиеся при уплотнении дорожных насыпей.

Засыпать трубы следует наклонными от трубы слоями (уклон не круче 1: 5), толщина которых назначается в зависимости от грунтоуплотняющих средств (рис. 7):

|

Особое внимание следует уделять уплотнению грунта у стенок трубы и в гофрах. При этом электротрамбовки следует располагать на расстоянии 5 см от гребней гофров.

Рис. 7. Схема засыпки и уплотнения грунта наклонными слоями.

|

Отсыпку грунта следует производить с разворотом самосвала перед трубой и подачей его для разгрузки задним ходом вдоль оси насыпи (рис. 8, а) или же с кольцевым движением самосвалов с въездом и съездом со стороны откосов насыпи (рис. 8, б). Вторую схему целесообразно применять в случае засыпки труб в прогалах.

Для засыпки труб в прогалах можно использовать бульдозеры, перемещая ими грунт, специально доставленный для этой цели и уложенный с обеих сторон трубы на насыпи.

Отсыпку грунта слоями во всех случаях необходимо начинать от трубы по всей ее длине.

Рис. 8. Схемы движения автосамосвалов в процессе отсыпки грунта

Засыпать трубы необходимо послойно в такой последовательности. Грунт укладывают одновременно с обеих сторон трубы и разравнивают бульдозером. После уплотнения слоя грунта с одной стороны трубы производят отсыпку второго слоя, а с другой стороны - уплотнение грунта. В таком же порядке осуществляются отсыпка и уплотнение всех последующих слоев до верха трубы.

Уплотнение каждого слоя грунта, если оно производится при движении машин вдоль трубы, следует начинать с удаленных от нее участков и с каждым последующим проходом приближаться к стенкам трубы. Уплотнение грунта непосредственно у трубы допускается только тогда, когда с противоположной ее стороны уже отсыпан слой грунта этого же горизонта по всей длине трубы.

Уплотнять грунт вокруг Трубы следует, как правило, машиной виброударного действия для стесненных условий. При уплотнении слоев, расположенных ниже горизонтального диаметра трубы, машина должна передвигаться вдоль трубы; слои, находящиеся выше этого уровня, целесообразно уплотнять челночным способом (рис. 9), если труба засыпается до возведения насыпи или в широком прогале.

В процессе уплотнения грунта катком последний должен перемещаться вдоль трубы по кольцевой схеме. Приближение скатов катка к трубе допускается на расстояние не менее 0,3 м. Грунт у стенок трубы при данной технологии необходимо уплотнять ручными электротрамбовками.

В зимних условиях трубы следует засыпать только талыми (сухими несмерзшимися) грунтами; при этом рекомендуются грунтоуплотняющие машины виброударного действия. Допустимое время рабочего цикла от момента разработки грунта до окончания его уплотнения не должно превышать времени, в течение которого грунт сохраняет способность к уплотнению.

Рис. 9. Схема уплотнения грунта виброударной машиной челночным способом

Контроль плотности грунта следует осуществлять на протяжении всего процесса засыпки трубы путем отбора проб. Плотность проверяется на горизонтах 0,25; 0,5 и 0,75D по высоте с обеих сторон трубы на расстоянии 0,1 и 1 м от боковых стенок в средней по ее длине части. Количество проб должно быть не менее двух в каждой точке. Результаты контроля заносятся в акт на скрытые работы.

Плотность песчаных и глинистых грунтов определяют прибором Ковалева. Плотность щебенисто-галечниковых и дресвяно-гравийных грунтов контролируется методом лунок.

В процессе засыпки трубы и уплотнения грунта должны быть исключены случаи каких-либо повреждений конструкции трубы и ее защитного покрытия.

Проезд над трубами диаметром до 3 м строительных машин с нагрузкой на ось до 10 тс допускается при толщине слоя над верхом конструкции не менее 0,5 м (в плотном теле), с нагрузкой на ось 11-20 тс - при толщине слоя не менее 0,8 м и с нагрузкой на ось 21-50 тс - при толщине слоя не менее 1 м. Если проектом предусмотрена меньшая толщина засыпки, то для пропуска машин через сооружение в месте их проезда требуется досыпать грунт до указанной толщины.

При отсыпке и уплотнении грунта следует вести контроль за поперечными деформациями трубы, сопоставляя результаты контроля с замерами, произведенными до начала засыпки трубы. К моменту уплотнения слоя грунта на уровне верха трубы уменьшение горизонтального диаметра не должно превышать 3% его номинального диаметра.

Для повышения несущей способности трубы и надежности ее работы рекомендуется до засыпки придавать ее поперечному сечению овальность с большей осью по вертикали, увеличивая вертикальный диаметр трубы на величину до 3% от номинального и закрепляя сечение стойками. Создание овальности целесообразно производить с помощью двух последовательно переставляемых домкратов, выполняя работы в следующем порядке: в лотке и своде трубы укладывают прогоны, раскрепляя их временными стойками; в начале и конце одного из звеньев на участке, где необходимо создать овальность, ставят домкраты и увеличивают вертикальный диаметр до заданной величины, между домкратами устанавливают стойку; затем, последовательно переставляя домкраты, устанавливают стойки на всем участке. Рекомендуется делать стойки инвентарными, а для облегчения демонтажа устанавливать их на клиньях. Стойки удаляют после отсыпки насыпи на проектную высоту.

7. Устройство лотка

Для защиты антикоррозионного покрытия МГТ замкнутого контура от истирания взвесями, содержащимися в водном потоке, устраиваются бетонные лотки либо лотки из матрасов "Рено", укладываемые на защитный слой из геотекстиля.

Для защиты антикоррозионного покрытия МГТ замкнутого контура от истирания взвесями, содержащимися в водном потоке, устраиваются бетонные лотки либо лотки из матрасов "Рено", укладываемые на защитный слой из геотекстиля.

При отсутствии значительных (более 1%) объемов твердого стока и при уклоне МГТ менее 0,005 взамен лотка допускается устройство щебеночной отсыпки по дну трубы на защитный слой из геотекстиля.

Рис 10. Расположение лотка в МГТ

8. Укрепление откосов и русла входного и выходного оголовков

В качестве дополнительных мероприятий по повышению прочности и устойчивости основания трубы и прилегающих участков насыпи, рекомендуется устраивать укрепление откосов щебеночной смесью, толщиной 0,10 м и дробленым скальным грунтом толщиной 0,30 м, на длине равной высоте насыпи, на высоту не менее 0,5 м над верхом трубы (либо до верха насыпи).

Для укрепления русла используют дробленый скальный грунт, толщиной 0,5-1 м (в зависимости от расположения оголовка), а также щебеночную смесь толщиной 0,10 м.

Рис 11. Укрепление откосов и русла входного и выходного оголовков

2.3 ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

Операционный контроль качества работ по монтажу выполняется в соответствии с требованиями нормативно – технической документации.

Организация контроля и надзор за его выполнением возлагается на руководителя производственного подразделения, выполняющего работы.

Контроль качества включает в себя входной, операционный и приемочный.

Входному контролю подвергают материалы, используемые при устройстве водопропусков - песок, металлические трубы, гидроизоляционные материалы.

Инертные материалы должны быть соответствующих фракций и не иметь посторонних включений.

В ходе операционного контроля, проводимого мастером или производителем работ, проверяется правильность и последовательность выполнения технологических операций.

Смещение сооружения относительно разбивочных осей не должна превышать + 5см. Отклонение по ширине котлована не должна превышать + 10см. Отклонение отметок дна котлована допускается не более чем на + 5см. Отклонение спланированного продольного уклона от проектного не должна превышать 0,001

2.4 ТЕХНИКА БЕЗОПАСНОСТИ

До начала производства работ в местах расположения действующих подземных коммуникаций должны быть разработаны и согласованы с организациями эксплуатирующие эти коммуникации, мероприятия по безопасным условиям труда, а расположение подземных коммуникаций на местности обозначено соответствующими знаками или надписями.

Производство работ в зоне действующих подземных коммуникаций следует осуществлять под непосредственным руководством прораба или мастера, а в охранной зоне кабелей находящихся под напряжением или действующего газопровода, кроме того, под наблюдением работников электро и газового хозяйства.

Грунт, извлеченный из котлована или траншеи, следует размещать на расстоянии не менее 0,5м от бровки выемки.

Разрабатывать грунт в котлованах и траншеях «подкопом» не допускается.

На участке, где ведутся монтажные работы, не допускается выполнение других работ и нахождение посторонних лиц.

Способы строповки элементов конструкций и оборудования должны обеспечивать подачу к месту установки в положении, близкому к проектному.

Запрещается подъем сборных металлических конструкций, не имеющих монтажных петель или меток, обеспечивающих их правильную строповку и монтаж.

Очистку подлежащих монтажу элементов конструкций от грязи и наледи следует производить до их подъема.

Элементы монтируемых конструкций или оборудования во время перемещения должны удерживаться от раскачивания и вращения гибкими оттяжками.

Не допускается пребывание людей на элементах конструкций и оборудования во время их подъема или перемещения.

Во время перерывов в работе не допускается оставлять элементы конструкций и оборудования на весу.

Установленные в проектное положение элементы конструкций или оборудования должны быть закреплены, так чтобы обеспечивалась их устойчивость и геометрическую неизменяемость. Расстроповку элементов установленных в проектное положение следует производить после постоянного или временного надежного закрепления.

Не допускается выполнять монтажные работы на высоте в открытых местах при скорости ветра 15м/с и более, при гололедице, грозе и тумане, исключающим видимость в пределах фронта работ.

Не допускается нахождение людей под монтируемыми элементами до установки их в проектное положение и закрепление. При необходимости нахождения людей под монтируемым оборудованием, а также на оборудовании должны осуществляться специальные мероприятия, обеспечивающие безопасность людей.

До выполнения работ необходимо установить порядок обмена условными сигналами между лицом руководящим монтажом и машинистом. Все сигналы подаются одним лицом, кроме сигнала «Стоп», который может быть подан любым работником заметившим явную опасность.

Окраску и антикоррозийную защиту конструкций и оборудования в случаях, когда работы выполняются на строительной площадке, следует производить, как правило, до их монтажа на проектные отметки. После монтажа производить окраску или коррозионную защиту следует только в местах стыков или соединений конструкций.

При выполнении г/и. работ с применением огнеопасных материалов, а также выделяющих вредные вещества, следует обеспечить защиту людей от воздействия вредных вещей, а также от термических и химических ожогов.

Котлы для варки и разогрева битумных мастик должны быть оборудованы приборами для замера температуры мастики и плотно закрывающимися крышками. Загружаемый в котел наполнитель должен быть сухим. Не допустимо попадание в котел снега. Возле варочного котла должны быть средства пожаротушения.

Не допускается использовать в работе битумные мастики температурой выше 180°С.

2.5 ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

2.5.1 При выполнении работ по строительству необходимо выполнить требования по охране окружающей среды, в соответствии с рабочим проектом, , ППР стремиться к полному исключению, сведению к минимуму ущерба: природным земельным ресурсам, атмосферному воздуху, недрам, растительности, животному миру, ландшафтам и т.д.

В целях охраны окружающей среды при проведении работ запрещается:

· нарушать границы территорий, отведенных для строительства;

· загрязнять окружающую среду строительными отходами, для чего Подрядчику необходимо заключить договор на вывоз отходов со специальным предприятием, имеющим соответствующую лицензию;

· нарушать естественную дренажную сеть;

· проезд техники и транспорта в местах, не предусмотренных ППР;

· планировать и срезать крутые склоны на площадках из-за возможности развития эрозии грунтов;

· хранение огнестрельного оружия на объектах строительства и проведение охоты.

2.5.2 За нанесение ущерба окружающей среде (разрушение почвенно-растительного покрова, загрязнение водоёмов, допущение пожаров в лесных массивах, торфяников и др.) вне пределов полосы отвода несут персональную, дисциплинарную, административную, материальную и уголовную ответственность руководители работ (назначенные приказом по предприятию), прошедшие обучение по экологической безопасности, а так же рабочие, непосредственно нанёсшие урон окружающей среде.

2.5.3 До начала проведения работ подрядчик должен:

· оформить разрешение на выбросы загрязняющих веществ в атмосферный воздух;

· получить лимиты на размещение отходов;

· заключить договор на вывоз бытовых и строительных отходов;

· заключить договор на вывоз сточных вод;

· заключить договор на поставку питьевой воды в городок строителей.

· При подготовке и производстве строительно-монтажных работ следует выполнить:

· обязательное соблюдение границ территории, отводимой для строительства;

· соблюдение на представленных участках лесного фонда правил пожарной безопасности в лесах и проведение на указанных участках противопожарных мероприятий, а в случае возникновения лесного пожара обеспечить его тушение;

· при планировке полосы строительства должны быть исключены: засыпка естественных водотоков всех видов, дренирующих территорию, без строительства водопропускных сооружений;

· на всех без исключения пересечениях временными подъездными дорогами ручьев, каналов и т.п. должны быть устроены водопропускные сооружения.

· Временные запруды водотоков, используемые для движения транспортных средств, должны быть ликвидированы после окончания строительства;

· соблюдение требований рекультивации земель;

· применение материалов, имеющих сертификаты качества России;

· запрещение проезда транспорта вне построенных дорог;

· отходы металлического лома, кабеля, металлическая стружка, огарки электродов подлежат сдаче на базы «Вторчермета», имеющих соответствующую лицензию на право обращения с отходами;

· оснащение территории строительства средствами пожаротушения;

· ТБО должны храниться в закрывающихся металлических контейнерах, отходы металлического лома в специальных контейнерах с крышками, отработанные масла должны храниться в металлических бочках, и подлежат сдаче в специализированные предприятия по договорам подряда. Места хранения отходов должны иметь твёрдое покрытие и оборудованы средствами пожаротушения;

· соблюдение требований действующего законодательства и местных органов охраны природы;

· техническое обслуживание машин и механизмов, заправка топливом машин только на специально отведенных площадках с твердым покрытием, не допускающим фильтрацию горюче-смазочных материалов, отработанные масла сдаются на специализированные предприятия по договору подрядчика;

· запрещение мойки машин и механизмов вне специально отведенных мест (площадки). Данные площадки необходимо оборудовать емкостями для сбора отработанной воды с последующей очисткой либо вывоз на очистные сооружения в места, указанные в договоре Подрядчика с владельцем очистных сооружений;

· стоянку автомашин необходимо располагать за пределами водоохраной зоны реки и на расстоянии не менее 100м от жилого посёлка. Стоянка машин должна быть обеспечена первичными средствами пожаротушения, а именно ящиками с песком, асбестовым полотном, огнетушителями;

· запрещена мойка автотранспорта в водоохранных зонах рек;

· ведение журналов учёта движения отходов;

· уборка строительного мусора с полосы строительства;

Следует предоставить в управление по экологическому, экологическому и атомному надзору Ростехнадзора следующие документы:

- до начала работ на объекте:

1) Разрешение на выброс загрязняющих веществ в атмосферу стационарными источниками загрязнения;

2) Согласовать лимиты на размещение отходов;

- в сроки внесения платежей НВОС предоставлять:

1) Справки администраций свалок о приёме ими твердых бытовых отходов с участка работ;

2) Согласовать оплату за негативное воздействие на окружающую среду.

Оплата за негативное воздействие производится исполнителем работ до 20 числа месяца следующего за отчётным кварталом

Заключение.

За время прохождения производственной практики в мои обязанности входило:

· Разработка и ведение исполнительной документации;

· Осуществление входного контроля качества материалов и оборудования и ведение соответствующих журналов;

· Операционный контроль качества выполненных работ и ведение соответствующих журналов;

· Разработка технологических карт.

В ходе строительства мною закреплены теоретические знания по технологическим процессам, а также приобретены производственные навыки работы на основе глубокого изучения деятельности предприятия, технической документации и овладения передовыми методами труда в условиях производства работ по устройству технологических трубопроводов и технологического оборудования.